Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего образования

Московский государственный университет технологий и

управления имени К.Г. Разумовского

(Первый казачий университет)

Сибирский казачий институт технологий и управления (филиал)

ФГБОУ ВО «МГУТУ имени К.Г. Разумовского

(Первый казачий университет)»

Кафедра _______ Проектирования и автоматизации производств________

КУРСОВАЯ РАБОТА

по дисциплине: ____ Проектирование автоматизированных систем________

тема: _________ Проектирование АСР уровня парового конденсата в котле-утилизаторе контактного отделения __________________________________

выполнил : _____________ Бутаков Вадим Валерьевич___________________

направление подготовки (специальность):___________ 220700.62__________ группа: _____423-11_______ шифр:________ 0126-22070011/009371___

|

|

Омск-2015 г.

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ. 5

1 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ.. 7

1.1 Описание технологического процесса контактного отделения. 7

1.2 Обоснование выбора АСР. 17

1.3 Требования к проектируемой автоматизированной системе регулирования 19

1.4 Требования к функциям АСР. 20

1.5 Требования к техническому обеспечению АСР. 21

2 РАЗДЕЛ АВТОМАТИЗАЦИИ.. 23

2.1 Структурная схема АСР. 23

2.2 Идентификация технологического объекта управления. 25

2.3 Анализ АСР. 42

2.4 Синтез АСР. 46

2.4.1 Выбор типа регулятора. 46

2.4.2 Определение настроечных коэффициентов регулятора. 49

2.5 Выбор технических средств автоматизации. 55

2.5.1 Выбор первичного измерительного преобразователя. 56

2.5.2 Выбор прибора вторичного. 63

2.5.3 Выбор регулирующего органа и исполнительного механизма. 67

ЗАКЛЮЧЕНИЕ. 74

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ.. 75

ВВЕДЕНИЕ

Нефтехимическая промышленность является отраслью тяжелой индустрии, которая охватывает производство синтетических материалов и изделий на основе продуктов переработки природных горючих газов и нефти. На предприятиях нефтехимической промышленности производятся продукты основного органического синтеза (пропилен, этилен, полиэтилен, моющие средства, поверхностно-активные вещества, некоторые виды минеральных удобрений), синтетический каучук, резиновые изделия (резинотехнические изделия, автопокрышки, предметы широкого потребления), асбестотехнические изделия, сажа.

Развитие нефтехимической промышленности характеризуется очень высокими темпами и постоянным повышением эффективности производства. В отрасли создаются узкоспециализированные многотоннажные производства, внедряются высокопроизводительные установки, совершенствуются каталитические системы, внедряются автоматизированные системы управления.

ОАО «Омский каучук» занимает одно из лидирующих мест среди российских производителей синтетического каучука. Продукция завода на протяжении всей истории была неоднократно удостоена высоких наград, в том числе – международного приза за достижения в технологии и качестве продукции, сертификата РФ «Лидер Российской экономики», премии «Золотой Меркурий» за лучшие показатели по объёмам реализованной продукции от Европейской Ассоциации «Партнерство ради прогресса», дипломов и медалей международных выставок «Химия», «Шины, РТИ и каучуки». Продукция завода неоднократно побеждала в конкурсе «Сто лучших товаров». Ее качество сориентировано на спецификацию ЕС и соответствует ей на 100%.

Основным компонентом, необходимым для производства синтетического каучука, является альфаметилстирол. В цехах группы «М» изопропилбензол превращается в альфаметилстирол методом каталитического дегидрирования. Пар играет основную роль в проведении реакции дегидрирования, а отсутствие парового конденсата приводит к аварийному выходу из строя котла-утилизатора. Прекращение подачи пара и конденсата вызывает остановку отделения.

Для нормальной работы котла-утилизатора необходимо постоянно поддерживать уровень парового конденсата в заданных пределах. Целью данной работы является проектирование автоматизированной системы регулирования уровня парового конденсата в котле-утилизаторе.

1 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ 1.1 Описание технологического процесса контактного отделения

Контактное отделение предназначено для получения альфаметилстрола из изопропилбензола методом каталитического дегидрирования.

Основная реакция дегидрирования изопропилбензола до альфаметилстирола протекает по уравнению:

CH3

СН3 |

│ C ¾¾ C = CH 2

С ──── СН //

// │ HC CH

HC CH СН3 540 - 620°С | || + Н2

ê || ───────── HC CH

HC CH катализатор /

/ СН

CH

изопропилбензол альфаметилстирол водород

Наряду с основной реакцией протекают побочные реакции с образованием бензола, толуола, этилбензола, пропилена, этилена и метана.

СН3

│

С ──── СН СН

// ï //

НС СН СН3 НС СН

│ ½½ ────────── ê êê + С3Н6

НС СН НС СН

/ /

СН СН

изопропилбензол бензол пропилен

СН3

│

С ──── СН С ─ СН3

// ï //

НС СН СН3 НС СН

│ ││ ──────────── │ ││ + С2Н4

НС СН НС СН

/ /

СН СН

изопропилбензол толуол этилен

СН3

│

С ─── СН С ──── СН2

// ï // ï

НС СН СН3 НС СН СН3

│ │ô + Н2 ─────── │ ││ + СН4

НС СН НС СН

/ /

СН СН

изопропилбензол этилбензол метан

СН3 СН2

│ ï|

С ──── СН С ───── СН

// ï //

НС СН СН3 НС СН

│ ││ ────────── │ ││ + СН4

НС СН НС СН

/ /

СН СН

изопропилбензол стирол метан

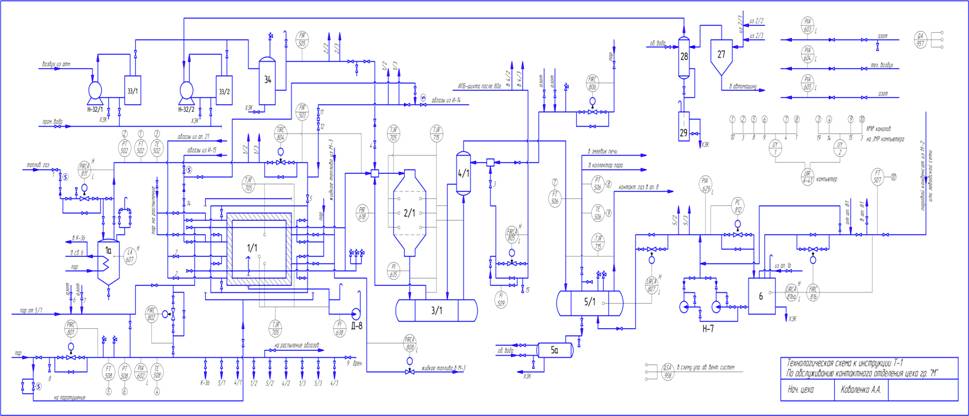

Процесс дегидрирования изопропилбензола ведется на трех системах, которые могут работать параллельно и имеют одинаковую технологическую схему. Ниже приводится описание технологической схемы одной из трех систем дегидрирования (рисунок 1).

Рисунок 1 - Технологическая схема контактного отделения: 1 – пароперегревательная печь; 1а – сепаратор-испаритель; 2 – реактор; 3 – перегреватель; 4 – испаритель; 5 – котел-утилизатор; 5а – холодильник; 6 – сборник; 7 – насос; 8 – дымосос; 27 – бункер; 28 – мокрый фильтр; 29 – гидрозатвор; 32/1 – воздуходувка РМК-4; 322 – воздуходувка РМК-4; 33– каплеотбойник к воздуходувке; 34 – тарельчатый каплеотбойник

Дегидрирование изопропилбензола ведется в адиабатическом контактном аппарате на катализаторах К-28МХ, К-22 в токе перегретого пара при температуре (540-620) °С и давлении до 0,065 МПа (0,65 кгс/см2).

Углеводородная шихта, представляющая собой смесь свежего и возвратного изопропилбензола, непрерывно подается из отделения М-3 через подогреватель поз.80а, который расположен в отделении М-2, в смесительную камеру испарителя поз.4/1. Возможна подача шихты помимо подогревателя поз.80а. Расход подаваемой шихты регистрируется прибором поз.509/1 и поддерживается регулятором расхода поз.805/1, клапан регулятора расхода установлен на трубопроводе шихты в смесительную камеру испарителя поз.4/1. Предусмотрена сигнализация нижнего и верхнего пределов расхода шихты. Испарение шихты в испарителе поз.4/1 осуществляется в токе водяного пара, что снижает температуру кипения изопропилбензола с 152,5 °С до 120 °С. Расход водяного пара, подаваемого в смесительную камеру испарителя поз.4/1, составляет (50-100) % от подаваемой изопропилбензольной шихты и поддерживается регулятором расхода поз.806/1, клапан регулятора расхода установлен на трубопроводе пара в смесительную камеру испарителя поз.4/1.

Испарение в межтрубном пространстве испарителя поз.4/1 осуществляется за счет тепла контактного газа, поступающего в трубное пространство испарителя из перегревателя поз.3/1.

Для предотвращения завышения давления в межтрубном пространстве испарителя поз.4/1 на трубопроводе пара перед смесительной камерой установлен предохранительный клапан типа ППК, отрегулированный на сброс давления, равного 0,085 МПа (0,85 кгс/см2).

Шихта, испаренная и нагретая до (115-180) °С, из межтрубного пространства испарителя поз.4/1 поступает в межтрубное пространство перегревателя поз.3/1, где перегревается до 300-520 °С. Перегрев осуществляется за счет тепла контактного газа, поступающего из реактора поз.2/1 в трубное пространство перегревателя поз.3/1.

Перегретые пары изопропилбензольной шихты из межтрубного пространства перегревателя поз.3/1 поступают в смесительную камеру реактора поз.2/1, где смешиваются с перегретым водяным паром, поступающим из пароперегревательной печи поз.1/1. Перегрев водяного пара до 800 °С осуществляется в пароперегревательной печи поз.1/1.

Расход водяного пара в печь поз.1/1 поддерживается автоматически регулятором расхода поз.802/1 из расчета, что конечное соотношение ИПБ и водяного пара должно быть 1:3 по весу. Клапан регулятора расхода пара в печь установлен на линии подачи пара в змеевик печи.

Пар в отделение М-1 поступает из заводской сети с давлением не более 1 МПа (10кгс/см2). Давление пара в коллекторе поддерживается регулятором давления поз.801, клапан регулятора давления установлен на линии подачи пара в отделение М-1.Для предотвращения завышения давления на паровом коллекторе установлено два предохранительных клапана ППК-3, отрегулированных на давление сброса (0,62-0,63) МПа ((6,2-6,3) кгс/см2).

Обогрев змеевика печи поз.1/1, производится за счет тепла, выделяемого при сгорании топливного газа, жидкого топлива, абгазов после каплеотбойника поз.21 отделения конденсации, абгазов из отделений И-14, И-15 группы "И".

Для сжигания жидкого и газообразного топлива на печи поз.1/1 имеется 6 форсунок пламенного горения:

2 - на топливном газе и жидком топливе;

2 - на топливном газе и абгазах после каплеотбойника поз.21;

2 - на топливном газе и абгазах из отделения И-15.

Абгазы из отделения И-14 в смеси с топливным газом сжигаются на всех форсунках. Для распыления жидкого топлива и абгазов из отделения И-15 на форсунки подается пар.

Схемой предусмотрен вывод абгазов отделения И-15 в цех 101-105 обратным ходом по линии приема абгазов из И-14 в М-1.

Жидкое топливо поступает из отделения М-3 и циркулирует по топливному кольцу печи поз.1/1. Давление жидкого топлива поддерживается регулятором давления поз.808, клапан регулятора давления установлен на линии вывода жидкого топлива в отделение М-3. Предусмотрена сигнализация нижнего предела давления топлива.

Топливный газ в отделение дегидрирования поступает из заводской сети в сепаратор-испаритель поз.1а, где происходит испарение конденсата топливного газа за счет тепла пара, подаваемого в змеевик, из отделения М-3. После змеевика паровой конденсат поступает в сборник поз.6 или в колонну поз. 36. На сепараторе-испарителе поз.1а установлены два предохранительных клапана ППК-4. Предусмотрена сигнализация прибором поз.607 верхнего предела уровня в сепараторе-испарителе поз.1а.

Давление топливного газа в коллекторе отделения М-1 поддерживается (0,15-0,4) МПа ((1,5-4) кгс/см2) автоматически регулятором давления поз.811, клапан регулятора давления установлен на линии подачи топливного газа в сепаратор - испаритель поз.1а. Предусмотрена сигнализация нижнего и верхнего пределов давления топливного газа.

Температура перегретого пара, поступающего в смесительную камеру реактора поз.2/1, поддерживается автоматически регулятором температуры поз.804/1, клапан регулятора температуры установлен на линии подачи топливного газа в печь.

Для предотвращения завышения давления в реакторе поз.2/1 на трубопроводе перегретого пара после печи поз.1/1 установлены 3 предохранительных клапана типа СППК. Пружины предохранительных клапанов отрегулированы на давление сброса, равное 0,085 МПа (0,85 кгс/см2).

Дымовые газы после печей выбрасываются в атмосферу через дымовую трубу с естественной тягой и через дымовую трубу дымососом поз. Д-8. Температура дымовых газов в борове регистрируется прибором поз.705/1, разряжение в борове печи поз.1/1 регистрируется прибором поз.638/1.

Смесь перегретых изопропилбензольных паров и перегретого пара после камеры смешения поступает в верхнюю часть реактора поз.2/1 на распределительное устройство, с помощью которого поток равномерно распределяется по всему объему катализатора.

При прохождении смеси паров вниз через слой катализатора изопропилбензол дегидрируется с образованием альфаметилстирола, стирола, бензола, толуола, водорода, метана, этилена, пропилена, углекислого газа, а также углерода, отлагающегося на катализаторе. За счет эндотермической реакции дегидрирования изопропилбензола и теплопотерь температура контактного газа на выходе из реактора поз.2/1 понижается.

Водяной пар при контактировании выполняет роль теплоносителя и разбавителя изопропилбензола. При разбавлении изопропилбензола паром понижается его парциальное давление и, т.к. процесс идет с увеличением объема, пар в конечном итоге улучшает процесс дегидрирования. Кроме того, водяной пар способствует удалению углерода, отлагающегося на катализаторе.

В процессе работы активность катализатора понижается, поэтому для поддержания необходимой степени конверсии ИПБ, проводится периодически регенерация катализатора паром.

Из реактора поз.2/1 контактный газ, поступая в трубное пространство перегревателя поз.3/1 и испарителя поз.4/1, отдает тепло в этих аппаратах на испарение и перегрев ИПБ - шихты, подаваемой на дегидрирование. Затем контактный газ с температурой до 390 °С поступает в трубное пространство котла-утилизатора поз.5/1, где его тепло используется для получения водяного пара с давлением до 0,6 МПа (6 кгс/см2). Контроль за давлением внизу реактора поз.2/1 производится по прибору поз.635/1. Водяной пар, полученный в котле-утилизаторе поз.5/1, поступает в паровой коллектор отделения М-1 или в змеевик печи поз.1/1, а охлажденный до 180 °С контактный газ поступает в отделение конденсации в конденсатор поз.8/1, где происходит охлаждение и конденсация основного количества водяного пара и паров углеводородов.

Для питания котла-утилизатора поз.5/1 используется паровой конденсат, который подается насосом поз.7/1,2 из сборника поз.6. В сборник поз.6 паровой конденсат подается из отделения М-2 или заводской сети.

Схемой предусмотрена подача парового конденсата на питание котла-утилизатора поз.5/1 из отделения М-2 помимо сборника поз.6. При продувке котла-утилизатора вода сбрасывается в ХЗК через холодильник поз.5а, охлаждаемый промышленной (оборотной) водой.

Давление в линии питания котла-утилизатора поз.5/1 поддерживается автоматически регулятором давления поз.812, клапан регулятора давления установлен на линии сброса конденсата из линии нагнетания насоса поз.7/1,2 в сборник поз.6. Предусмотрена сигнализация нижнего предела давления в линии нагнетания насоса поз.7/1,2 прибором поз.629.

Расход парового конденсата в сборник поз.6 поддерживается автоматически регулятором расхода поз.816 с коррекцией по уровню в сборнике поз.6. Клапан регулятора расхода установлен на линии подачи парового конденсата в сборник поз.6. Предусмотрена сигнализация нижнего и верхнего пределов уровня в сборнике поз.6 прибором поз 816а. На котле-утилизаторе поз.5/1 установлены два предохранительных клапана ППК-4,

отрегулированных на давление сброса 0,66 МПа (6,6 кгс/см2).

Для охлаждения катализатора перед выгрузкой используется воздух от воздуходувки поз.32/1, подаваемый в реактор поз.2/1 через каплеотбойник поз.34, на котором установлен предохранительный клапан. Расход воздуха на продувку катализатора в реактор поз.2/1 регистрируется прибором поз.505/1.

Предусмотрена возможность пневмовыгрузки отработавшего катализатора с использованием воздуходувки поз.32/2, бункера поз.27, мокрого фильтра поз.28, гидрозатвора поз.29.

Для контроля за состоянием воздушной среды в помещении отделения М-1 предусмотрены газоанализаторы СТХ-3У4 поз.951, 957, 958. При повышении концентрации вредных веществ в производственных помещениях срабатывают СТХ-3У4, включаются аварийные вентсистемы (кроме пароколлекторной), световая и звуковая сигнализация. Предусмотрена сигнализация нижнего предела давления азота приборами поз.603, 605 и давления пара прибором поз.602.

Для ведения технологического процесса и контроля за состоянием системы дегидрирования осуществляется замер и регистрация на приборах КИП следующих параметров:

а) давление перегретой ИПБ - шихты в трубопроводе подачи ее в реактор (давление верха реактора) поз.2/1 поз.618/1;

б) температура ИПБ-шихты на входе в реактор поз. 2/1, температура дымовых газов на перевале камеры сгорания, на переходе из радиантной камеры в конвекционную камеру печи поз.1/1, температура перегретого пара на выходе из печи поз.705/1;

в) температура ИПБ-шихты на входе в перегреватель поз. 3/1, температура контактного газа после реактора поз.2/1, перегревателя поз.3/1, испарителя поз.4/1 и котла-утилизатора поз.5/1, температура катализатора в верхнем, среднем и нижнем слоях реактора поз.2/1 поз.715/1;

г) температура пара на входе в цех поз.508;

д) расход топливного газа в печь поз.1/1 поз.503/1;

Для обсчета и наглядности выведены на компьютер:

а) давление, температура и расход топливного газа на цех поз.502;

б) давление, температура и расход пара на цех поз.508;

в) давление, температура и расход вторичного пара после котла -утилизатора поз. 5/1 поз.506/1 ;

г) расход парового конденсата на отделение М-1 поз.507;

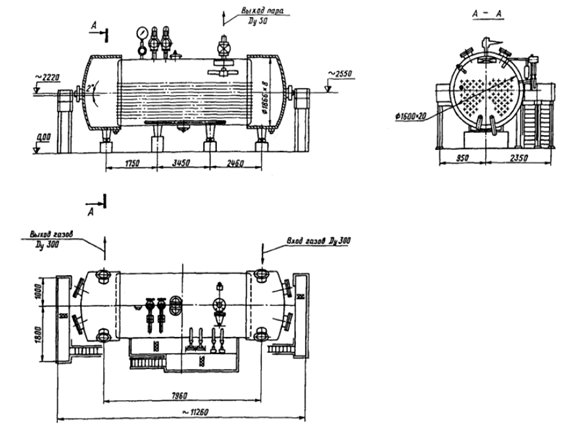

Для утилизации тепла контактного газа с получением водяного пара используется котел-утилизатор поз.5 (рисунок2). Котел-утилизатор - это котел, у которого отсутствует собственная топочная камера. Принцип действия котла-утилизатора основан на использовании тепла, который образуется в процессе различных производственных процессов. Контактный газ из испарителя поз.4 с температурой до 390°С поступает в трубное пространство котла-утилизатора поз.5,где его тепло используется для получения водяного пара в межтрубном пространстве с давлением до 6 кгс/см2. Водяной пар, полученный в котле-утилизаторе поз.5,поступает в паровой коллектор отделения М-1 или в змеевик печи, а охлажденный до 180°С контактный газ поступает в отделение конденсации.

Рисунок 2 – Общий вид котла-утилизатора

Характеристики котла-утилизатора:

Поверхность теплообмена - 380 м2

Диаметр - 1900 мм

Длина - 8823 мм

Материал - сталь 20К

Давление расч. труб. - 0,65 кгс/см2

м/труб. - 6,0 кгс/см2

Температура расч. труб. - 390°С

м/труб. - 160°С

Характеристика трубок: к-во - 784 шт.

диаметр - 38 х 2,5 мм

длина - 4500 мм

материал - 1X18H9T

1.2 Обоснование выбора АСРВ межтрубном пространстве кола-утилизатора необходимо постоянно поддерживать требуемый уровень парового конденсата. Минимально допустимый уровень тридцать процентов, максимально допустимый уровень семьдесят процентов. Выход уровня за диапазон допустимых значений приводит к нарушению технологического процесса. При уровне меньше минимально допустимого значения, охлаждение контактного газа в котле-утилизаторе не достаточное, что приводит к нарушению процесса конденсации контактного газа в отделении конденсации. Так же заниженный уровень парового конденсата приводит к перегреву трубок котла-утилизатора, что приводит к преждевременному выходу из строя котла-утилизатора. Увеличение уровня выше максимально допустимого значения, приводит к нарушению процесса парообразования в котле-утилизаторе.

Ручное регулирование уровня в котле-утилизаторе осуществляется задвижкой, установленной на подаче парового конденсата в котел-утилизатор, и контролируется по уровнемерному стеклу. Ручное регулирование требует постоянного внимания со стороны технологического персонала, что уменьшает комфорт в обслуживании, отнимает достаточно много времени и может привести к нарушениям технологического процесса, так как имеет место быть человеческий фактор.

Таким образом, необходима система автоматического регулирования, обеспечивающая поддержание уровня в заданных пределах при действии возмущающих воздействий.

Выходным параметром объекта управления является уровень парового конденсата в котле-утилизаторе. Управляющим воздействием является количество расхода проходящего через исполнительный механизм.

Цели обоснования выбора приборов:

- повышение эффективности управления и контроля технологических процессов;

- снижение нарушений технологического процесса за счёт повышения точности измерения и учета;

- получение своевременной и достоверной информации о ходе технологического процесса и состоянии оборудования;

- повышение эффективности работы персонала;

- повышение надежности и долговечности эксплуатации технологического оборудования;

- повышение безопасности технологического процесса и обеспечение безаварийной работы.

Управление технологическими процессами:

- индикация, регистрация, контроль и сигнализация уровня парового конденсата в межтрубном пространстве котла-утилизатора.

1.3 Требования к проектируемой автоматизированной системе регулированияАСУ любого вида должна соответствовать требованиям ГОСТ 24.104-85, требованиям технического задания на ее создание или развитие (далее - ТЗ на АСУ), а также требованиям нормативно-технических документов, действующих в ведомстве заказчика АСУ.

Ввод в действие АСУ должен приводить к полезным технико-экономическим, социальным или другим результатам, например:

- снижению численности управленческого персонала;

- повышению качества функционирования объекта управления;

- повышению качества управления и др.

АСУ должна обеспечивать достижение целей ее создания (развития), установленных в ТЗ на АСУ.

В АСУ должна быть обеспечена совместимость между ее частями, а также с автоматизированными системами (АС), взаимосвязанными с данной АСУ.

В случаях, когда АСУ или совокупность АСУ (АС) создана на базе вычислительной сети, для обеспечения совместимости между элементами такой сети должны быть применены системы протоколов многоуровневого взаимодействия.

АСУ в целом и все виды ее обеспечения должны быть приспособлены к модернизации, развитию и наращиванию в пределах требований, указанных в ТЗ на АСУ.

Надежность АСУ в целом и каждой ее автоматизированной функции должна быть достаточна для достижения установленных целей функционирования системы при заданных условиях применения.

Адаптивность АСУ должна быть достаточной для достижения установленных целей ее функционирования в заданном диапазоне изменений условий применения.

В АСУ должны быть предусмотрены контроль правильности выполнения автоматизированных функций и диагностирование, с указанием места, вида и причины возникновения нарушений, правильности функционирования АСУ.

В АСУ, имеющих измерительные каналы, должна быть предусмотрена возможность контроля метрологических характеристик измерительных каналов.

В АСУ должны быть предусмотрены меры защиты от неправильных действий персонала, приводящих к аварийному состоянию объекта или системы управления, от случайных изменений и разрушения информации и программ, а также от несанкционированного вмешательства.

Любая поступающая в АСУ информация вводится в систему однократно с помощью одного входного канала, если эти не приводит к невыполнению требований, установленных в ТЗ на АСУ (по надежности, достоверности и т.п.).

Выходная информация одного и того же смыслового содержания должна быть сформирована в АСУ однократно, независимо от числа адресатов.

Информация, содержащаяся в базах данных АСУ, должна быть актуализирована в соответствии с периодичностью ее использования при выполнении функций системы.

АСУ должна быть защищена от утечки информации если это оговорено в ТЗ на АСУ.

1.4 Требования к функциям АСРАСУ в необходимых объемах должна автоматизированно выполнять:

- сбор, обработку и анализ информации (сигналов, сообщений, документов и т.п.) о состоянии объекта управления;

- выработку управляющих воздействий (программ, планов и т.п.);

- передачу управляющих воздействий (сигналов, указаний, документов) на исполнение и ее контроль;

- реализацию и контроль выполнения управляющих воздействий;

- обмен информацией (документами, сообщениями и т.п.) с взаимосвязанными автоматизированными системами).

Состав автоматизированных функций (задач, комплексов задач - далее функций) АСУ должен обеспечивать возможность управления соответствующим объектом в соответствии с любой из целей, установленных в ТЗ на АСУ.

Состав автоматизированных функций АСУ и степень их автоматизации должны быть технико-экономически и (или) социально обоснованы с учетом необходимости освобождения персонала от выполнения повторяющихся действий и создания условий для использования его творческих способностей в процессе работы.

1.5 Требования к техническому обеспечению АСРКомплекс технических средств АСР должен быть достаточным для выполнения всех автоматизированных функций АСР.

В комплексе технических средств АСР должны в основном использоваться технические средства серийного производства. При необходимости допускается применение технических средств единичного производства.

Тиражируемые АСР и их части должны строиться на базе унифицированных технических средств.

Технические средства АСР должны быть размещены с соблюдением требований, содержащихся в технической, в том числе эксплуатационной, документации на них, и так, чтобы было удобно использовать их при функционировании АСР и выполнять техническое обслуживание.

Размещение технических средств, используемых персоналом АСР при выполнении автоматизированных функций, должно соответствовать требованиям эргономики: для производственного оборудования по ГОСТ 12.049-80, для средств представления зрительной информации по ГОСТ 21829-76, в том числе для табло коллективного пользования из цифровых знакосинтезирующих электролюминесцентных индикаторов по ГОСТ 21837-76.

Технические средства АСР, используемые при взаимодействии АСР с другими системами, должны быть совместимы по интерфейсам с соответствующими техническими средствами этих систем и используемых систем связи.

В АСР должны быть использованы технические средства со сроком службы не менее десяти лет. Применение технических средств с меньшим сроком службы допускается только в обоснованных случаях и по согласованию с заказчиком АСР.

Любое из технических средств АСР должно допускать замену его средством аналогичного функционального назначения без каких-либо конструктивных изменений или регулировки в остальных технических средствах АСР (кроме случаев, специально оговоренных в технической документации на АСР).

Технические средства АСР допускается использовать только в условиях, определенных в эксплуатационной документации на них. В случаях, когда необходимо их использование в среде, параметры которой превышают допустимые значения, установленные для этих технических средств, должны быть предусмотрены меры защиты отдельных технических средств АСР от влияния внешних воздействующих факторов.

В АСР должны быть использованы средства вычислительной техники, удовлетворяющие общим техническим требованиям по ГОСТ 22552-84.

В АСР должны быть использованы технические средства, соответствующие:

- по устойчивости и внешним воздействующим факторам - ГОСТ 12997-76 для промышленных приборов и средств автоматизации ГСП, ГОСТ 14254-80 для оболочек изделий электротехники, ГОСТ 17516-72 для изделий электротехники в части воздействия механических факторов внешней среды, ГОСТ 21552-84 для средств вычислительной техники;

- по параметрам питания - ГОСТ 12997-76 для промышленных приборов и средств автоматизации ГСП, ГОСТ 21552-84 для средств вычислительной техники;

- по категории исполнения - ГОСТ 12997-76 для промышленных приборов и средств автоматизации ГСП, ГОСТ 21552-84 для средств вычислительной техники.

Защита технических средств АСР от воздействия внешних электрических и магнитных полей, а также помех по цепям питания должна быть достаточной для эффективного выполнения техническими средствами АСР своего назначения при функционировании АСР.

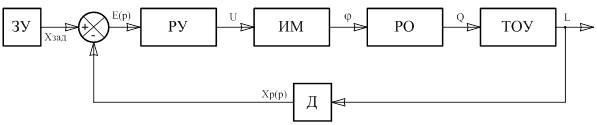

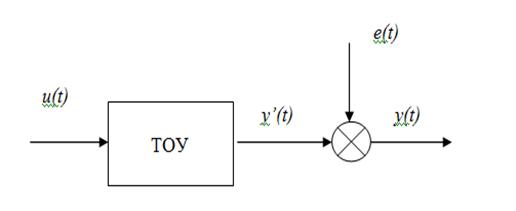

2 РАЗДЕЛ АВТОМАТИЗАЦИИ 2.1 Структурная схема АСРСоставим структурную схему автоматизированной системы регулирования уровня парового конденсата, представив исходную систему в виде соединения функциональных элементов, каждому из которых присвоена определённая функция преобразования сигнала (рисунок 3).

Рисунок 3 - Структурная схема автоматизированной системы регулирования уровня парового конденсата

ТОУ – технологический объект управления, его выходная величина - регулируемый параметр (уровень парового конденсата), а входная величина - регулирующее воздействие (расход парового конденсата);

Д – измерительный элемент (датчик уровня), его входная величина - регулируемый параметр (уровень парового конденсата), несущий информацию о величине регулируемого параметра;

ЭС – элемент сравнения, его входные величины - сигнал задания Xзад, пропорциональный заданному значению регулируемого параметра и сигнал датчика Хр(р), пропорциональный текущему значению регулируемого параметра Хр(р). Выходная величина элемента сравнения – сигнал ошибки Е(р)= Xзад - Хр(р);

РУ – регулирующее устройство (регулятор технологического параметра), его входная величина - сигнал ошибки (отклонение) Е(р), а выходная величина – регулирующее воздействие U- электрический сигнал преобразованный в пневматический электропневмопреобразователем;

ИМ – исполнительный механизм, его выходная величина -

регулирующее воздействие  в виде физического перемещения регулирующего органа

(перемещение мембранного исполнительного механизма клапана), а входная величина

- регулирующее воздействие в виде информационного пневматического сигнала,

сформированного регулятором РУ и преобразованного

электропневмопреобразователем, подаваемое на исполнительный механизм;

в виде физического перемещения регулирующего органа

(перемещение мембранного исполнительного механизма клапана), а входная величина

- регулирующее воздействие в виде информационного пневматического сигнала,

сформированного регулятором РУ и преобразованного

электропневмопреобразователем, подаваемое на исполнительный механизм;

РО – регулирующий орган, его задача - передать регулирующее воздействие от исполнительного механизма к объекту автоматизации. Выходная величина регулирующего органа - регулирующее воздействие Q , непосредственно прикладываемое к объекту - расход парового конденсата (количество парового конденсата необходимое для поддержания соответствующего уровня в котле-утилизаторе).

Работа существующей системы управления описывается как классическое управление по отклонению регулируемой величины от её заданного значения. Отклонение, являющееся ошибкой регулирования, определяется сравнивающим элементом (сумматором). Величина ошибки регулирования преобразовывается регулятором в управляющее воздействие на исполнительный механизм, который в данном случае представляет собой пневматический клапан. Пневматический клапан изменяет положение плунжера (РО), который регулирует количество парового конденсата, подаваемого в котел-утилизатор, таким образом, поддерживается требуемый уровень парового конденсата. АСР работает до тех пор, пока не будет устранена ошибка регулирования.

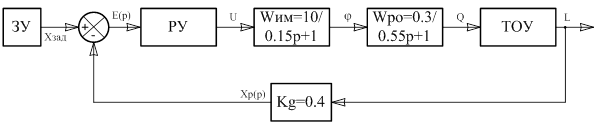

2.2 Идентификация технологического объекта управленияДля того, чтобы перейти непосредственно к анализу системы с помощью компьютерной программы MATLAB, необходимо составить структурно-математическую схему и передаточные функции элементов (рисунок 4).

Рисунок 4 - Структурно-математическая схема АСР

Передаточные функции исполнительного механизма , регулирующего органа и датчика нам известны. Передаточные функции технологического объекта управления (ТОУ) и регулятора (РУ) нам не известны, для нахождения передаточной функции ТОУ воспользуемся идентификацией, а для нахождения передаточной функции РУ воспользуемся оптимизацией. В качестве задающего сигнала выступает единичное ступенчатое воздействие, соответствующее изменению заданного уровня от начального до конечного значения.

Определение характеристик ТОУ происходит по-разному: здесь мы рассматриваются методы, связанные с проведением специального экспериментального исследования ТОУ, в результате которого получается массив экспериментальных данных [ ui, yi ], где ui – входные переменные, yi – выходные переменные ТОУ, i – номер опыта (всего может быть N опытов). Наиболее полная информация о ТОУ содержится в их математических моделях.

Цель идентификации заключается в том, что на основании наблюдений за входным u(t) и выходным y(t) сигналами на каком-то интервале времени определить вид оператора, связывающего входной и теоретический выходной сигналы (рисунок 5).

Рисунок 5 - Общее представление идентифицируемого объекта ТОУ

Обычно идентификация – многоэтапная процедура. Основные ее этапы следующие:

1 Структурная идентификация – заключается в определении структуры математической модели на основании теоретических соображений;

2 Параметрическая идентификация – включает в себя проведение идентифицирующего эксперимента и определение оценок параметров модели по экспериментальным данным;

3 Проверка адекватности – проверка качества модели в смысле выбранного критерия близости выходов модели и объекта.

Для проведения идентификации технологического объекта управления воспользуемся пакетом System Identification Toolbox (SIT) из состава MATLAB.

Пакет System Identification Toolbox содержит средства для создания математических моделей линейных динамических объектов (систем) на основе наблюдаемых входных/выходных данных. Он имеет удобный графический интерфейс, позволяющий организовывать данные и создавать модели. Методы идентификации, входящие в пакет применимы для решения широкого класса задач – от проектирования систем управления и обработки сигналов до анализа временных рядов. Основные свойства пакета следующие:

- простой и гибкий интерфейс;

- предварительная обработка данных, включая фильтрацию, удаление трендов и смещений;

- выбор диапазона данных для анализа;

- эффективные методы авторегрессии;

- возможности анализа отклика систем во временной и частотной областях;

- отображение нулей и полюсов передаточной функции системы;

- анализ невязок при тестировании модели.

Обработка массива данных с помощью пакета System Identification Toolbox предполагает следующие этапы:

- обработка и преобразование данных с целью создания файла данных;

- непараметрическое оценивание данных с целью предварительного определения основных характеристик ТОУ;

- параметрическое оценивание данных с целью создания различных видов моделей с тета-формате;

- задание структуры модели;

- изменение и уточнение структуры модели (если это необходимо);

- проверка адекватности и сравнение различных видов моделей с целью выбора наилучшей;

- преобразование модели тета-формата в вид удобный для дальнейшего использования при анализе и синтезе системы управления.

В результате проведенного исследования был получен массив данных состоящий из 100 значений входного параметра (расход парового конденсата, м3/час) и 100 значений выходного параметра (уровень парового конденсата, мм). Интервал дискретизации (промежутки времени, через которые производились измерения входных и выходных величин) ts равен 3 секунды.

Для загрузки в рабочую область MATLAB массива данных необходимо выполнить ряд команд:

>> load data

В результате выполнения команды в рабочей области появились массив входных переменных u и массив выходного параметра y. Интервал дискретизации указывается дополнительно:

>> ts=3

ts =3

Для объединения исходных данных в единый файл пользуются командой:

>> dan=iddata(y(301:400),u(301:400),ts)

Time domain data set with 100 samples.

Sampling interval: 3

Outputs Unit (if specified) y1

Inputs Unit (if specified) u1

Сформированный файл указывает, что он содержит результаты 100 измерений с интервалом дискретизации 3 с. Входными переменными является массив u1, а выходным параметром – y1.

Для наглядности сформированного файла необходимо в его структуру ввести обозначения входных и выходных данных:

>> set(dan,"inputname","Расход парового конденсата","outputname", "Уровень парового конденсата")

Для указания размерностей параметров файла данных необходимо воспользоваться командами:

>> set(dan,"InputUnit","м3/ч","OutputUnit","мм")

Полную информацию о файле dan.m можно получить воспользовавшись командой:

>> get(dan)

ans =

Domain: "Time"

Name: ""

OutputData: [100x1 double]

y: "Same as OutputData"

OutputName: {"уровень парового конденсата"}

OutputUnit: {"mm"}

InputData: [100x1 double]

u: "Same as InputData"

InputName: {"расход парового конденсата"}

InputUnit: {"m^3/час"}

Period: Inf

InterSample: "zoh"

Ts: 3

Tstart: []

SamplingInstants: [100x0 double]

TimeUnit: "seconds"

ExperimentName: "Exp1"

Notes: {}

UserData: []

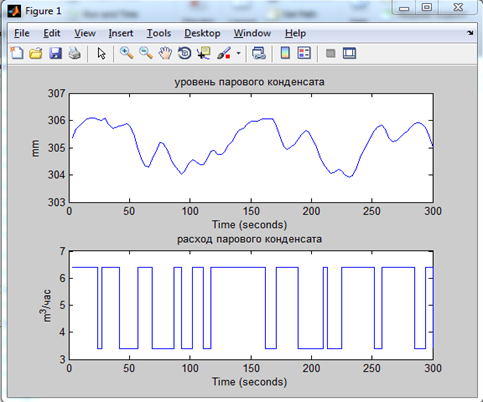

Для графического представления данных можно воспользоваться командой plot (dan):

>> plot(dan)

Получим временные диаграммы входных и выходных сигналов рисунок 6.

Рисунок 6 - Временные диаграммы сигналов

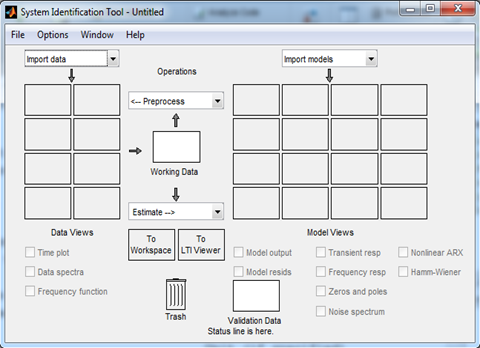

Графический интерфейс пакета System Identification Toolbox MATLAB запускается из режима командной строки командой ident:

>> ident

В результате ее выполнения появляется диалоговое окно рисунок 7.

Рисунок 7 - Диалоговое окно графического интерфейса System Identification Toolbox

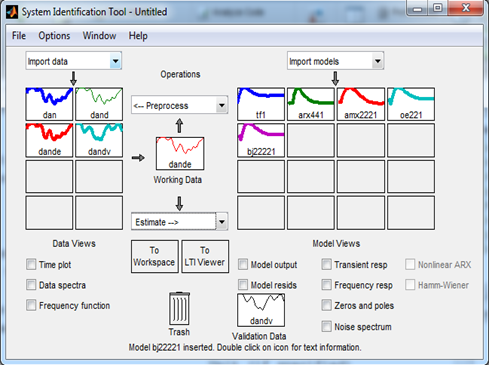

Далее получаем несколько моделей нашего объекта (рисунок 8).

Рисунок 8 - Импортируемые данные в среду интерфейса

Одним из важных этапов идентификации объектов автоматизации является проверка качества модели по выбранному критерию близости выхода модели и объекта, т.е проверка ее адекватности.

После того как были получены все модели объекта управления приступаем к выбору наиболее адекватной, которая будет использоваться далее для получения передаточной функции ТОУ (рисунок 9).

Рисунок 9 - Проверка адекватности моделей

Для анализа модели ТОУ возьмем модель arx44 как наиболее адекватную. Перетащим ее на иконку To Workspace, при этом модель arx441 появится в рабочем пространстве MATLAB.

Полученная модель представлена в тета – формате и является дискретной. Преобразуем модель тета-формата многомерного объекта в вектор передаточных функций, связанных с выбранным входом:

>> [num,den]=th2tf(arx441)

num = 0 0.0082 -0.0074 0.0735 0.0591

den = 1.0000 -1.0459 0.0350 0.2200 -0.0599

Получим дискретную передаточную функцию:

>> Wz=tf(num,den,ts)

0.008231 z^3 - 0.00736 z^2 + 0.07351 z + 0.05906

Wz = --------------------------------------------------------------

z^4 - 1.046 z^3 + 0.03502 z^2 + 0.22 z - 0.05991

Sample time: 3 seconds

Discrete-time transfer function.

Преобразуем дискретную модель в непрерывную и представим ее в виде передаточной функции:

>> Ws=d2c(Wz)

0.07164 s^4 - 0.01342 s^3 + 0.0682 s^2 - 0.03295 s + 0.01033

Ws =------------------------------------------------------------------------------

s^5 + 1.191 s^4 + 1.668 s^3 + 0.8864 s^2 + 0.1911 s + 0.01154

Continuous-time transfer function.

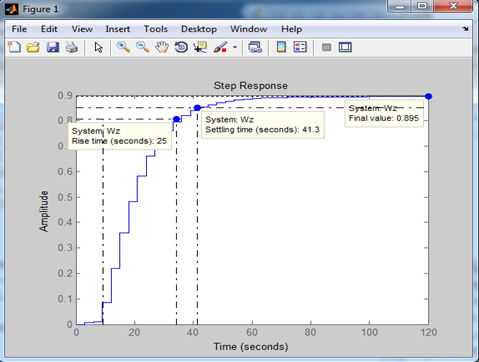

Построим переходную характеристику для дискретной модели (рисунок 10):

>> step(Wz)

Рисунок 10 - Переходная характеристика дискретной модели.

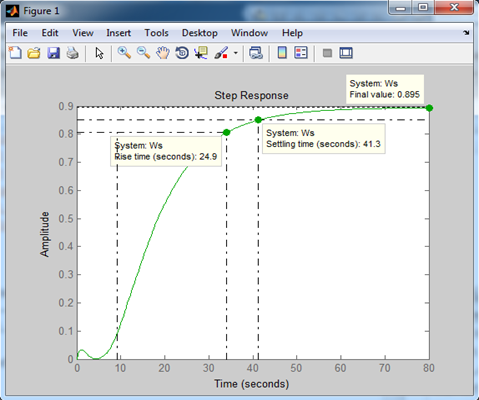

Построим переходную характеристику для непрерывной модели (рисунок 11):

>> step(Ws)

Рисунок 11 - Переходная характеристика непрерывной модели

Основные характеристики переходного процесса следующие:

- время нарастания переходного процесса (Rise time) составляет для дискретной – 25 с, для непрерывной модели 24,9 с;

- время регулирования (Setting time) составляет для дискретной 41,3 c, для непрерывной модели – 41,3 с;

- установившееся значение выходной величины (Final value) для дискретной и непрерывной модели – 0,895.

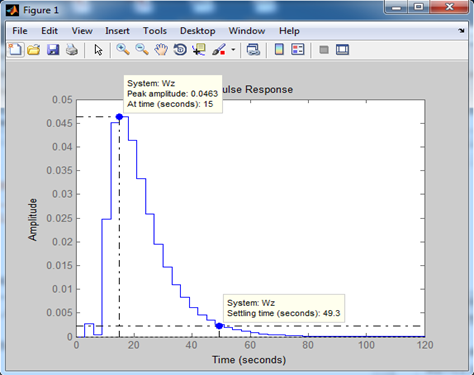

Для построения импульсной характеристики дискретной модели (рисунок 12) воспользуемся командой:

>> impulse(Wz)

Рисунок 12 - Импульсная характеристика дискретной модели

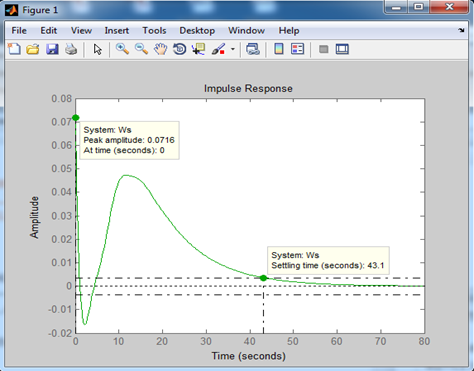

Построим импульсную характеристику непрерывной модели (рисунок 13):

>> impulse(Ws)

Рисунок 13 - Импульсная характеристика непрерывной модели.

Характеристиками модели ТОУ при подаче на вход единичного импульсного воздействия являются:

- пиковая амплитуда (Peak amplitude) составляет для дискретной модели 0.0463, а для непрерывной – 0,0716;

- время регулирования (Setting time) составляет для дискретной модели 49,3с., а для непрерывной модели 43,1 с.

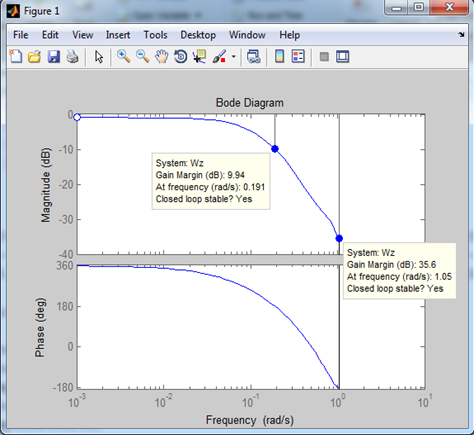

Построим логарифмические амплитудно-частотные (ЛАЧХ) и фазово-частотные (ЛФЧХ) характеристики для дискретной (рисунок 14) и непрерывной (рисунок 15) модели. Определим частотные характеристики моделей :

>> bode(Wz)

Рисунок 14 - Частотные характеристики дискретной модели.

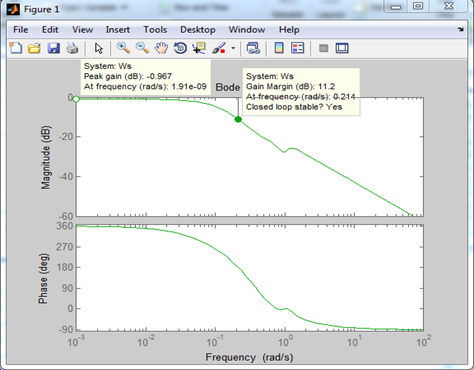

>> bode(Ws)

Рисунок 15 - Частотные характеристики непрерывной модели.

На графиках частотных характеристик ЛАЧХ и ЛФЧХ указаны значения запасов устойчивости:

- по амплитуде (Gain Margin): для дискретной модели 9,94 dB, а для непрерывной 11,2 dB ;

- по фазе (Phase Margin): для непрерывной и для дискретной - бесконечность.

Значения запасов устойчивости можно определить также и в режиме командной строки MATLAB с помощью команд:

>> [Gm,Pm,Wcg,Wcp]=margin(Wz) – для дискретной модели:

Gm =3.1408

Pm =Inf

Wcg = 0.1905

Wcp = NaN.

>> [Gm,Pm,Wcg,Wcp]=margin(Ws) – для непрерывной модели:

Gm = 3.6124

Pm =Inf

Wcg = 0.2140

Wcp = NaN,

где Gm – запас устойчивости по амплитуде в натуральных величинах на частоте Wcg, Pm – запас устойчивости по фазе на частоте Wcp.

Для определения запасов устойчивости в логарифмическом масштабе необходимо выполнить следующие операции:

>> Gmlog=20*log10(Gm) – для дискретной модели:

Gmlog = 9.9409

>> Gmlog=20*log10(Gm) – для непрерывной модели:

Gmlog = 11.1559.

Анализ частотных характеристик показывает, что дискретная и непрерывная модели имеют запас устойчивости по амплитуде. Запас устойчивости по фазе равен бесконечности. Следовательно ТОУ является устойчивым.

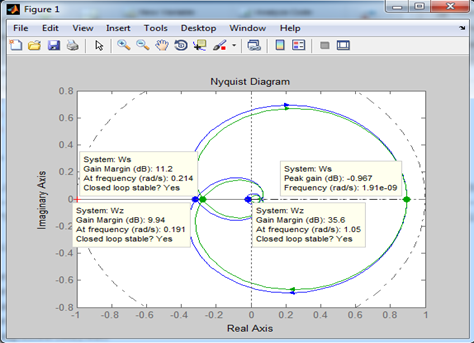

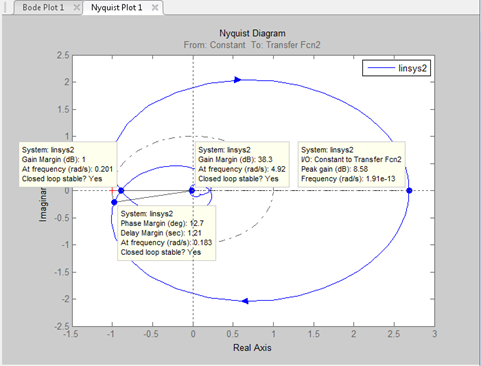

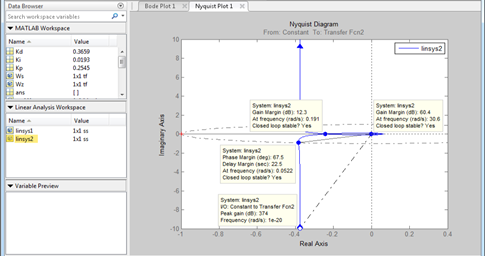

Построим амплитудно-фазовые характеристики (АФХ) рисунок 16 :

>> nyquist(Ws,Wz)

Рисунок 16 - Амплитудно-фазовые характеристики дискретной и непрерывной модели.

Устойчивость моделей подтверждается комплексной амплитудно-фазовой характеристикой АФХ, диаграммой Найквиста (рисунок 16), так как годограф АФХ не пересекает точку комплексной плоскости с координатами -1,j0.

На графике видно, что система имеет запас устойчивости по амплитуде (Gain Margin): для дискретной модели 9,94 dB, а для непрерывной 11,2 dB, что подтверждает графики частотных характеристик.

Для решения задач анализа и синтеза систем управления важно знать ответ на другой не менее важный вопрос, чем полученные временные, частотные и статистические характеристики: обладает ли объект свойством управляемости в смысле возможности его перевода из заданной начальной точки (или области) в заданную конечную точку (или область)?

Критерием управляемости линейных стационарных объектов является условие:

- для того чтобы объект был вполне управляем, необходимо и достаточно, чтобы ранг матрицы управляемости Ми = (В АВ А2В ... Аn-1 В) равнялся размерности вектора состояний n, rang Mu = n.

В пакете Control System Toolbox имеется функция ctrb, формирующая матрицу управляемости в пространстве состояний. Для того, чтобы воспользоваться этой функцией необходимо вычислить матрицы A, B, C, D с помощью команды:

>> [A,B,C,D]=ssdata(Ws)

A = -1.1914 -0.8339 -0.4432 -0.1911 -0.0924

2.0000 0 0 0 0

0 1.0000 0 0 0

0 0 0.5000 0 0

0 0 0 0.1250 0

B = 0.5000

0

0

0

0

C = 0.1433 -0.0134 0.0682 -0.0659 0.1652

D = 0

>> Mu=ctrb(A,B)

Mu = 0.5000 -0.5957 -0.1242 0.6983 -0.1923

0 1.0000 -1.1914 -0.2485 1.3967

0 0 1.0000 -1.1914 -0.2485

0 0 0 0.5000 -0.5957

0 0 0 0 0.0625

>> n1=rank(Mu)

n1 =5

Таким образом, для исследуемой модели объекта размерность вектора состояний, определяемая размером матриц A и B равна пяти и ранг матрицы управляемости Mu также равен пяти, что позволяет сделать вывод о том, что объект автоматизации является вполне управляемым, т.е. для него имеется такое управляющее воздействие u(t), которое способно перевести на интервале времени [t0, tk] объект из любого начального состояния y(t0) в произвольное заранее заданное конечное состояние y(tk).

При синтезе оптимальных систем с обратной связью сами управления получаются как функции от фазовых координат. В общем случае фазовые координаты являются абстрактными величинами и не могут быть исследованы. Поддается измерению (наблюдению) вектор y = (y1, …, yk)T, который обычно называют выходным вектором или выходной переменной, а его координаты – выходными величинами. Выходная переменная функционально связана с фазовыми координатами, и для реализации управления с обратной связью необходимо определить фазовые координаты по измеренным значениям выходной переменной. В связи с этим возникает проблема наблюдаемости, заключающаяся в установлении возможности состояния определения состояния объекта (фазового вектора) по измеренным значениям выходной переменной на некотором интервале.

Решение проблемы наблюдаемости основано на анализе уравнений переменных формулируется следующим образом: объект называется вполне наблюдаемым, если по реакции y(t1) на выходе объекта, на интервале времени [t0, t1] при заданном управляющем воздействии u(t) можно определить начальное состояние вектора переменных состояния x(t), являющихся фазовыми координатами объекта.

Критерием наблюдаемости линейных стационарных объектов является условие:

- для того, чтобы объект был вполне наблюдаемым, необходимо и достаточно, чтобы ранг матрицы наблюдаемости My = (СТАТСТ (АТ)2СТ ... (AT)n-1C) равнялся размерности вектора состояния п = rang MY .

Определим матрицу наблюдаемости:

>> My=obsv(A,C)

My = 0.1433 -0.0134 0.0682 -0.0659 0.1652

-0.1975 -0.0513 -0.0965 -0.0067 -0.0132

0.1328 0.0683 0.0842 0.0361 0.0182

-0.0216 -0.0265 -0.0408 -0.0231 -0.0123

-0.0273 -0.0228 -0.0020 0.0026 0.0020

>> n2=rank(My)

n2 = 5

Таким образом, для исследуемой модели объекта размерность вектора состояний, определяемая размером матриц A и С равна пяти и ранг матрицы наблюдаемости My также равен пяти, что позволяет сделать вывод о том, что объект автоматизации является вполне наблюдаемым, т.е. для него всегда можно определить по значениям выходной величины y(t) вектор переменных состояния, необходимый для синтеза системы управления.

Проведя идентификацию технологического объекта управления видим, что объект управления является устойчивым (запас устойчивости по амплитуде для дискретной модели 9,94dB, для непрерывной 11,2dB, запас устойчивости по фазе равен бесконечности), вполне управляемым и наблюдаемым.

2.3 Анализ АСРДля правильного выбора типа корректирующего устройства (КУ), необходимо провести анализ данной АСР, определить тип переходного процесса, определить запасы по амплитуде и по фазе.

Для анализа полученной АСР воспользуемся пакетом математического моделирования MATLAB c применением компонента Simulink . Составим модель АСР в обозначениях Simulink. Структурная схема АСР скорости приведена на рисунке 17.

Рисунок 17 - Структурная схема автоматизированной системы регулирования уровня в обозначениях Simulink

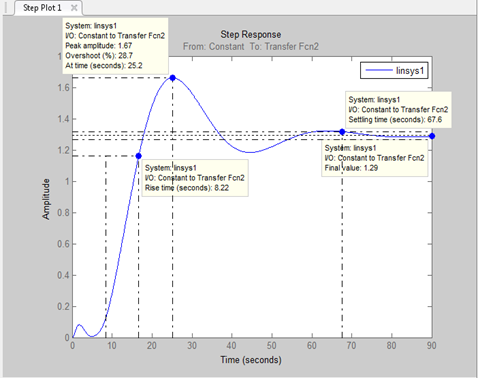

Построим переходную характеристику данной системы, и определим показатели качества переходного процесса (рисунок 18). Переходная, или временная характеристика (функция) системы представляет собой реакцию на выходе системы, вызванную подачей на его вход единичного ступенчатого воздействия.

Единичное ступенчатое воздействие (единичная ступенчатая функция) – это воздействие, которое мгновенно возрастает от нуля до единицы и далее остается неизменным.

По виду переходной характеристики и полученным числовым значениям можно сделать вывод о характере переходного процесса.

Рисунок 18 - Переходная характеристика АСР

Характеристиками модели АСР при подаче на вход единичного импульсного воздействия являются:

- время регулирования (Setting time) составляет: 67,6с.;

- установившееся значение выходной величины (Final value) составляет: 1,29;

- ошибка регулирования Εст = 1,29 − 1 = 0,29 (так как на входе единичное ступенчатое воздействие, то yзад = 1);

- перерегулирование (Overshoot) составляет: 28,7%;

- пиковая амплитуда (Peak amplitude) составляет: 1,67.

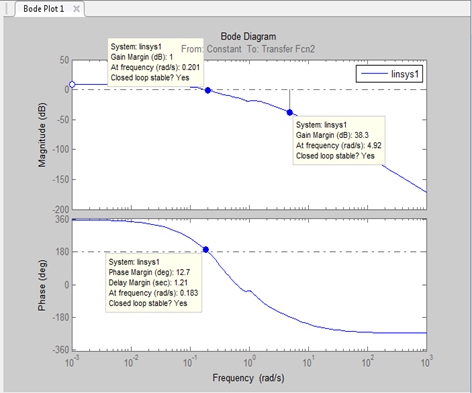

Устойчивость системы регулирования определим по логарифмическим частотным характеристикам (рисунок 19). Для получения корректных данных необходимо разомкнуть систему (убрать обратную связь).

Частотные характеристики описывают установившиеся вынужденные колебания на выходе системы, вызванные гармоническим воздействием на входе.

Рисунок 19 - ЛАХ и ЛФХ разомкнутой системы

На графиках частотных характеристик ЛАЧХ и ЛФЧХ указаны значения запасов устойчивости:

- по амплитуде (Gain Margin):1dB ;

- по фазе (Phase Margin): 12,7 градуса.

Запасом устойчивости по амплитуде называют величину DL, на которую нужно изменить коэффициент преобразования системы для того, чтобы привести её к границе устойчивости, т.е. DL=20 lg[W(Wπ)] (где Wπ-частота, при которой фазовая характеристика равна -p).

Запасом устойчивости по фазе называют угол Dj(Wc), на который фазовая характеристика разомкнутой системы на частоте среза Wc [ L(Wc)=0, а W(Wc)=1] отличается от угла ±180°, т.е. Dj(Wc )=p -j(Wc).

Построим амплитудно-фазовые характеристики (АФХ) (рисунок 20), чем больше Dj( Wc) и DL, тем дальше от точки (-1,j0) проходит амплитудно-фазовая частотная характеристика.

Рисунок 20 - Амплитудно-фазовые характеристики разомкнутой системы

На основании построенной диаграммы Найквиста можно сделать вывод, что замкнутая система будет устойчивой, т.к. график разомкнутой системы не охватывает точку с координатами (-1;0), что является необходимым и достаточным условием устойчивости замкнутой системы. Запасы устойчивости по амплитуде составляет 1 dB, запас устойчивости по фазе составляет 12,7 градуса. Для обеспечения удовлетворительной работы нашей АСР требуется, чтобы она обладала запасом устойчивости по амплитуде не менее 10дБ и запасом устойчивости по фазе от 30 до 80 градусов, перерегулирование должно быть не более 10%, время регулирования не более 47,32 секунды, установившееся значение должно быть равно единице.

Сделав анализ автоматизированной системы регулирования уровня парового конденсата, видим, что она не соответствует требованиям для удовлетворительной работы системы. Очевидно, необходимо вносить корректирующее звено (регулятор) для того, чтобы уменьшить время регулирования, добиться нужного значения перерегулирования и запасов устойчивости.

2.4 Синтез АСРЗадача синтеза САУ заключается в определении управляющего устройства (регулятора), в виде его математического описания для заданных объектов управления, требований к точности и качеству управления и условий работы, включая характеристики внешних воздействий, требования к надежности, весу, габаритам, потребляемой мощности и т.д .

Задача синтеза обычно является задачей нахождения оптимального значения выходного параметра, поскольку требуется создать устройство, наилучшим образом удовлетворяющее требованиям по устойчивости и качеству. Однако большое число требований и их разнообразие, как правило, не дают возможности объединить их в одном критерии оптимальности и решить задачу синтеза как математическую задачу на нахождение экстремума для этого критерия.

2.4.1 Выбор типа регулятораВ любой системе автоматического регулирования управляющее воздействие, на объект регулирования формируется автоматическим регулятором в соответствии с принятым алгоритмом управления и требуемым качеством АСР. В настоящее время еще отсутствует единый метод расчета параметров регулятора для контура регулирования. Однако наиболее известными методами настройки параметров регуляторов являются: эмпирический метод Циглера-Никольса (метод незатухающих колебаний), метод затухающих колебаний, метод Куна, Шеделя и др.

Каждый из рассмотренных методов имеет достоинства и недостатки и применяется при определенных требованиях к системе регулирования.

При использовании «правила Т-суммы» (метод Куна) отдается предпочтение несколько более медленному переходному процессу, но исключающему значительные перерегулирования, т.е. предполагается «осторожная настройка регулятора». Уточнение настройки параметров регулятора может быть затем выполнено на объекте в процессе внедрения и эксплуатации системы регулирования.

Методика выбора параметров регулятора может быть следующая:

1. Оценивается вид переходного процесса объекта регулирования (строится график) и графоаналитическим способом определяются параметры функции;

2. На графике выбираются параметры KS, Tt и T1;

3. Далее на основании формул таблицы 1. настройки линейных регуляторов рассчитываем параметры регулятора.

Таблица 1 – Расчетные формулы коэффициентов регуляторов

|

Тип регулятора |

Параметры регулятора |

||

|

KР |

ТИ |

ТД |

|

|

П |

1/KS |

— |

— |

|

ПД |

1/KS |

— |

0,33(Тt +T1) |

|

ПИ |

0,5/KS |

0,5(Тt +T1) |

— |

|

ПИД |

1/KS |

0,66(Тt +T1) |

0,167(Тt +T1) |

Графо- аналитическим способом определим необходимые параметры (рисунок 21).

Рисунок 21 - Переходная характеристика АСР

На основании полученной переходной характеристики выберем параметры:

KS = 1,29;

Tt = 8,22;

T1= 67,6.

На основании формул таблицы 1 произведем расчет параметров настройки и занесем их в таблицу таблицу 2.

Таблица 2 – Расчетные значения коэффициентов регуляторов

|

Тип регулятора |

Параметры регулятора |

||

|

KР |

ТИ |

ТД |

|

|

П |

0,78 |

— |

— |

|

ПД |

0,78 |

— |

25,02 |

|

ПИ |

0,39 |

37,91 |

— |

|

ПИД |

0,78 |

50,04 |

12,66 |

Очевидно, что статическую ошибку данной системы не получится устранить введением только регулятора, в связи с малым коэффициентом передачи датчика обратной связи. Необходимо, ввести последовательно с датчиком обратной связи звено, которое обеспечивало бы, коэффициент передачи по цепи обратной связи равный 1, т.е. установить нормирующий преобразователь (рисунок 22) с передаточной функцией:

Рисунок 22 - Структурная схема автоматизированной системы регулирования уровня с нормирующим преобразователем

Дальнейшую настройку необходимо продолжить в системе MATLAB в пакете расширения Nonlinear Control Design (NCD blokes).

2.4.2 Определение настроечных коэффициентов регулятораДля оптимизации параметров регулятора уровня воспользуемся пакетом прикладных программ для построения систем управления Check Step Response Characteristics, который реализует метод динамической оптимизации. Этот инструмент, строго говоря, представляющий собой набор блоков, разработанных для использования с SIMULINK, автоматически настраивает параметры моделируемых систем, основываясь на определённых пользователем ограничениях на их временные характеристики. Типовой сеанс в среде SIMULINK с использованием возможностей и блоков Check Step Response Characteristics состоит из ряда стадий.

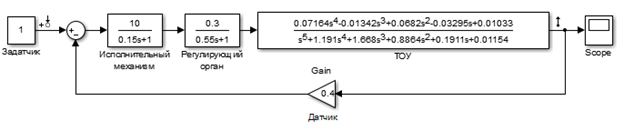

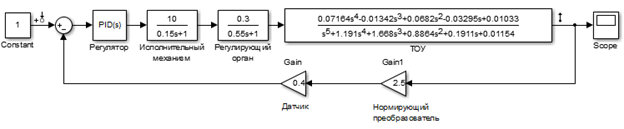

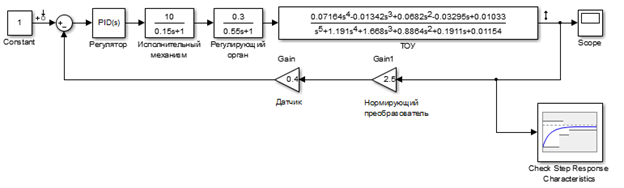

Начальной стадией является создание модели исследуемой системы из стандартных блоков (рисунок 23).

Рисунок 23 - Схема АСР для определения оптимальных параметров настройки ПИД – регулятора

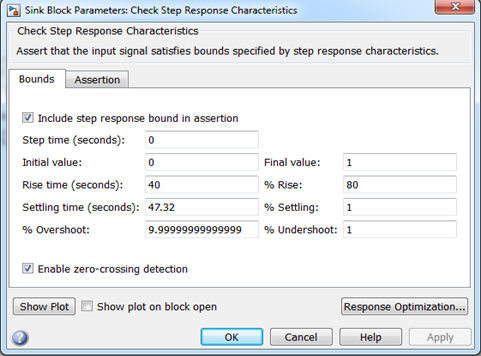

Вызвав окно блока оптимизации Check Step Response Characteristics, задаем необходимые параметры, подлежащие автоматической настройке (рисунок 24).

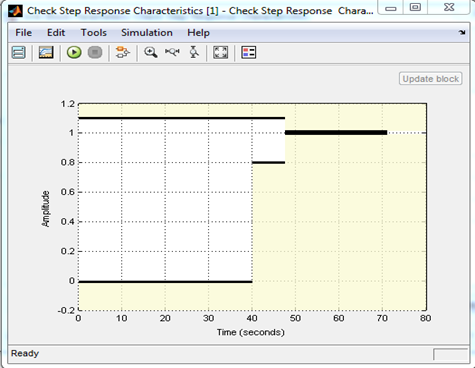

Рисунок 24 - Окно Check Step Response Characteristics

При этом задаем необходимое время регулирования (Setting time) 47,32 с. , перерегулирование (Overshoot) 10%, установившееся значение выходной величины (Final value) 1.

В итоге, нажав кнопку Show Plot, мы получили коридор, в пределах которого должен находится входной сигнал блока Check Step Response Characteristics в соответствии с требованиями задачи (рисунок 25).

Рисунок 25 - Коридор параметров оптимизации

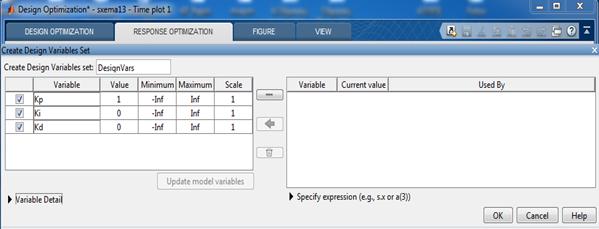

Далее переходим на вкладку Response Optimization, учитывая, что в качестве регулятора был выбран ПИД - регулятор, вводим соответственные ему символьные переменные Kp, Ki и Kd (рисунок 26). После чего в рабочем окне MATLAB задаем начальные числовые значения для этих коэффициентов.

Рисунок 26 - Ввод символьных имен коэффициентов, подлежащих автоматической настройке

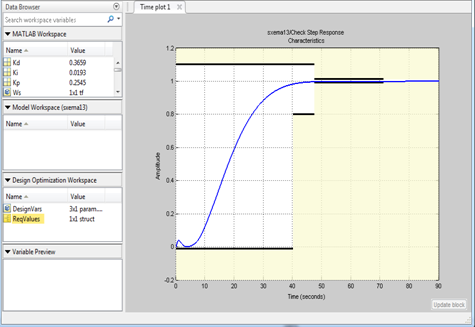

После того, как задали значения Kp, Ki и Kd нажимаем кнопку Optimize и наблюдаем за процессом оптимизации. Если процесс оптимизации завершился успешно получаем график рисунок 27.

Рисунок 27 - График после оптимизации значений Kp, Ki и Kd

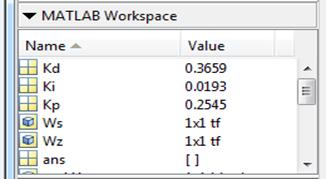

В итоге мы получили значения коэффициентов ПИД-регулятора Kp=0,2545, Ki=0,0193 и Kd=0,3659 рисунок 28.

Рисунок 28 - Значения коэффициентов ПИД – регулятора.

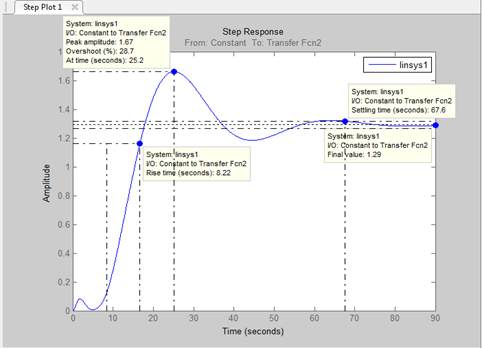

Далее вводим оптимизированные данные в нашу систему и получаем переходную характеристику автоматизированной системы регулирования уровня с ПИД-регулятором (рисунок 29).

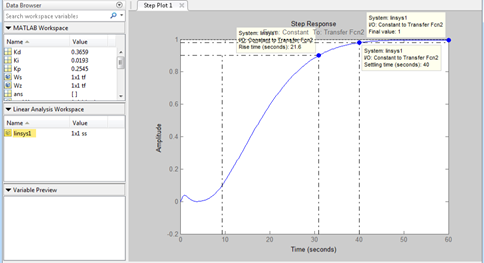

Рисунок 29 - Переходная характеристика АСР с ПИД-регулятором

Характеристиками модели АСР с ПИД- регулятором при подаче на вход единичного импульсного воздействия являются:

- время регулирования (Setting time): 40 с.;

- установившееся значение выходной величины (Final value): 1;

- ошибка регулирования Εст = 1 − 1 = 0;

- перерегулирование (Overshoot) составляет: 0%;

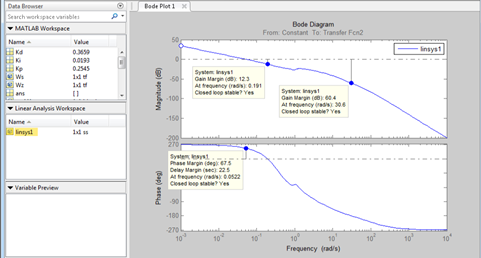

Далее размыкаем систему для того чтобы получить ЛАХ, ЛФХ и АФХ. Устойчивость системы регулирования определим по логарифмическим частотным характеристикам (рисунок 30).

Рисунок 30 - ЛАХ и ЛФХ характеристики АСР с ПИД-регулятором

На графиках частотных характеристик ЛАЧХ и ЛФЧХ указаны значения запасов устойчивости:

- по амплитуде (Gain Margin):12,3dB ;

- по фазе (Phase Margin): 67,5 градуса.

Построим амплитудно-фазовые характеристики (АФХ) (рисунок 31).

Рисунок 31 - АФХ характеристики АСР с ПИД-регулятором

В результате введения в систему ПИД - регулятора были получены следующие параметры системы:

- время регулирования (Setting Time) уменьшилось с 67,6 до 40 с.;

- установившееся значение (Final Value) изменилось с1,29 до 1;

- перерегулирование (Overshoot) уменьшилось с 28,7% до 0 %;

- по амплитуде (Gain Margin) увеличился с 1 dB до 12,3dB;

- запас по фазе (Phase Margin) увеличился с 12,7 градуса до 67,5 градуса.

С учетом численных значений можно сделать вывод, о том, что выбранный ПИД-регулятор обеспечивает необходимые свойства АСР уровня парового конденсата в котле-утилизаторе.

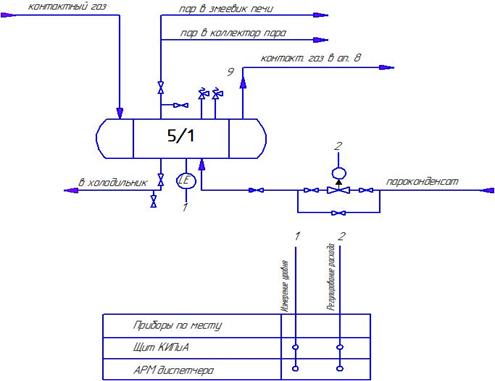

2.5 Выбор технических средств автоматизацииКонтроль уровня парового конденсата в котле-утилизаторе (рисунок 32).

Рисунок 32 - Функциональная схема АСР уровня в котле-утилизаторе

2.5.1 Выбор первичного измерительного преобразователяВ качестве ПИП уровня парового конденсата в котле-утилизаторе используется преобразователь уровня буйковый электрический Сапфир 22 МП-Ду (рисунок 33).

Преобразователи Сапфир-22МП-ДУ предназначены для работы в системах автоматического контроля, регулирования и управления технологическими процессами, в том числе со взрывоопасными условиями производства и обеспечивают непрерывное преобразование значения измеряемого уровня жидкости (модели 2620, 2622, 2630, 2640, 2650) или уровня границы раздела двух жидких фаз (модели 2615), как нейтральных, так и агрессивных сред в стандартный токовый и (или) цифровой на базе HART-протокола выходной сигнал дистанционной передачи.

Рисунок 33 - Внешний вид преобразователя Сапфир-22МП-ДУ

Применение микропроцессорной электроники в преобразователях позволило:

- увеличить точность измерений в реальных условиях эксплуатации, в том числе значительно уменьшить температурную погрешность введением динамической температурной компенсации;

- производить настройку «нуля» и «диапазона измерения» независимо друг от друга, а также перенастройку на другой диапазон измерения;

- производить установку «нуля» непосредственно на объекте, без вскрытия и разгерметизации электронного блока, что важно при использовании преобразователя во взрывоопасной или агрессивной среде (при использовании HART-протокола калибровка производится дистанционно);

- производить без демонтажа преобразователя настройку на новые характеристики буйков (сухой вес и выталкивающая сила) и новые значения плотности контролируемой жидкости;

- выбирать отображение измеряемого уровня на ЖКИ в % (0-100) или в мм (0-9999);

- выбирать вид выходного сигнала (0-5; 4-20 мА);

- выбирать время усреднения выходного сигнала от 0,25 до 6 с;

- выводить на ЖКИ ненормированное значение температуры внутри электрического блока буйкового уровнемера;

Буйковый уровнемер имеет повышенную электромагнитную совместимость, что обеспечивает их стабильную работу вблизи мощных источников электромагнитных излучений.

Сапфир-22МП-ДУ легко интегрируются в цифровые АСУ ТП используя HART-протокол, а также могут применяться вместо уровнемеров со стандартными токовыми выходными сигналами в существующей аналоговой АСУ предприятия.

В буйковых уровнемерах Сапфир-22МП-ДУ (HART) обеспечена возможность дистанционного снятия информации (значения измеряемого параметра, единицы и диапазона измерения, индивидуальных параметров прибора и др.), перенастройки и тестирования. Предусмотрена опция защиты настроек от несанкционированного доступа. По устойчивости к климатическим воздействиям преобразователи в зависимости от исполнения соответствуют:

- климатическому исполнению УХЛ* категории размещения 3.1, но для работы при температуре от +1 до +50 °С (основной вариант исполнения) или, по обоснованному требованию потребителя, от +1 до +80 °С;

- климатическому исполнению У* категории размещения 2, но для работы при температуре от -30 до +50 °С (основной вариант исполнения).

Технические данные преобразователя Сапфир-22МП-ДУ представлены в таблице 3.

Таблица 3- Технические данные преобразователя Сапфир-22МП-ДУ

|

Технический параметр |

Сапфир-22МП-ДУ |

|

1.Верхний предел измерения уровня, м: -модели 2620, 2622, 2630, 2640, 2642 -модель 2650 -модель 2615 |

0,25; 0,4; 0,6; 0,8; 1,0; 1,6; 2,0; 2,5; 3,0; 4,0; 6,0; 10,0 1,0; 1,6; 2,0; 2,5; 0,6; 1,0; 1,6; |

|

2.Допустимая основная приведенная погрешность, % |

±0,25; ±0,5; ±1,0 |

|

З.Дополнительная температурная погрешность на 10°С, %, при основной: ±0,25 ±0,5 ±1,0 |

±0,2 ±0,45 ±0,6 |

|

4.Параметры контролируемой среды: - плотность, кг/м3 - разность плотностей (при плотности нижней фазы от 910 до 1000 кг/м3, кг/м3 - температура, °С |

от 400 до 2000 от 50 до 400 от минус 50 до плюс 120 |

|

-температура при использовании теплоотводящего патрубка (радиатора), °С |

от минус 200 до минус 50 от плюс 120 до плюс 400 |

Продолжение таблицы 3

|

5.Выходной сигнал: -стандартный токовый, мА -цифровой на базе HART протокола |

0-5; 4-20 + |

|

6.Напряжение питания -для общепромышленного и взрывозащищенного исполнений -для искробезопасного исполнения |

36(24)±0,72 от искробезопасного блока питания |

|

7.Потребляемая мощность, ВА, не более |

1,2 |

|

8.Масса преобразователей в зависимости от модели, кг |

от 10,5 до 21,5 |

|

9.Расстояние между источником питания и буйковым уровнемером, м, не более |

600 |

|

10.Чувствительный элемент |

тензомодуль |

|

11. Демпфирование выходного сигнала |

механическое (сильфон) |

В зависимости от модели меняется предельно допускаемое избыточное давление, МПа (кгс/см2 ):

2620, 2622 4,0 (40)

2630 6,3 (63)

2640 16(160)

2615 2,5 (25)

2650 20 (200)

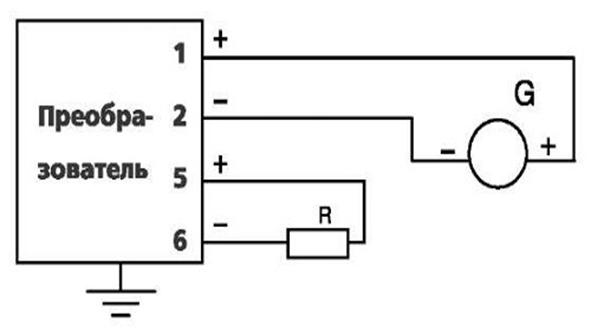

Преобразователи состоят из измерительного блока и электронного преобразователя. При изменении измеряемого уровня происходит воздействие гидростатической выталкивающей силы, действующей на чувствительный элемент - буек. Это изменение через рычаг передается на тензопреобразователь, что вызывает деформацию упругого чувствительного элемента и изменение сопротивления тензорезисторов тензопреобразователя. Это изменение преобразуется в электрический сигнал, который передается от тензопреобразователя из измерительного блока в электронный преобразователь, и далее в виде стандартного токового унифицированного сигнала [(0-5), (4-20), (5-0) или (20-4)]мА (рисунок 34).

Рисунок 34 - Вариант включения для буйковых уровнемеров с выходным сигналом 0-5 мА или 4-20 мА при четырехпроводной линии связи. G - источник постоянного тока;R - сопротивление нагрузки связи.

При выборе места установки необходимо учитывать следующее:

- места установки преобразователей должны обеспечивать удобные условия для обслуживания и демонтажа;

- температура окружающего воздуха должна соответствовать значениям, указанным для преобразователя;

- среда, окружающая преобразователь, не должна содержать примесей, вызывающих коррозию его деталей;

- напряженность магнитных полей, вызванных внешними источниками переменного тока частотой 50 Гц, не должна превышать 400 А/м;

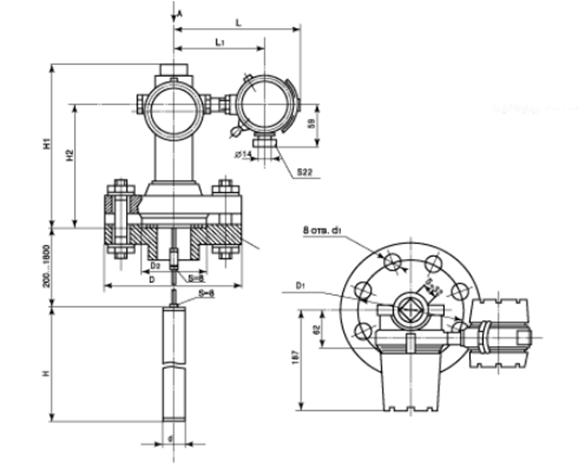

- присоединение преобразователя к объекту измерения осуществляется фланцами (рисунок 35).

Рисунок 35 - Габаритные, установочные и присоединительные размеры буйковых уровнемеров Сапфир-22МП-ДУ

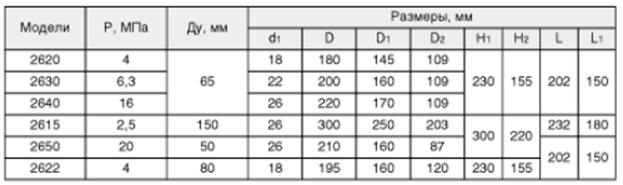

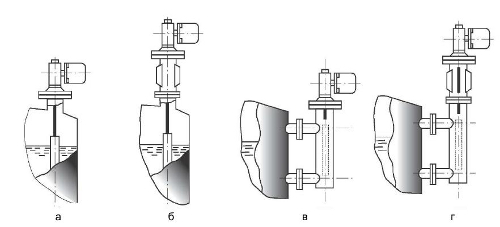

Установка преобразователя может осуществляться несколькими способами (рисунок 36):

а) непосредственно на емкости без теплоотводящего патрубка (при температурах контролируемой среды от -50 до +120 °С);

б) установка преобразователя непосредственно на емкости через теплоотводящий патрубок (при температурах контролируемой среды от -200 до -50 °С и от +100 до +450 °С);

в) установка преобразователя на выносной камере;

г) установка преобразователя на выносной камере через теплоотводящий патрубок

Рисунок 36- Примеры установки буйкового уровнемера на объекте.

Структура условного обозначения:

Сапфир – 22МП-Ду-Ех-2620-01-У2(-40+80)-0,25/1000-42-ТП-850-HART

1 2 3 4 5 6 7 8 9 10 11

1 – обозначение преобразователя;

2. Исполнение по взрывозащите: Ех - «искробезопасная электрическая сеть»; Вн - «взрывонепроницаемая оболочка»;

3. Модель преобразователя;

4. Исполнение по материалам;

5. Климатическое исполнение;

6. Основная погрешность, %;

7. Верхний предел измерения, мм;

8. Код выходного сигнала 05 (0-5 мА); 42 (4-20 мА);

9. Наличие радиатора (для температуры контролируемой среды ниже минус 50 °С или выше плюс 120 °С);

10. Плотность контролируемой жидкости, кг/м3 (для модели 2615 указывается разность плотностей и плотность нижней фазы, например, 120-990);

11. Наличие HART-протокола

Так как температура измеряемой среды в котле утилизаторе составляет 180 °С при избыточном давлении 0,6 МПа, к уровнемеру применяются особые требования. Наиболее подходящий к этим условиям является Сапфир-22МП-ДУ-2620-02-У*2(+120+400)-0,25/2000-42-ТП-1000-HART, он имеет следующие технические данные:

1. Верхний предел измерения уровня, м: 2,0

2. Допустимая основная приведенная погрешность, % 0,25

3. Параметры контролируемой среды:

- плотность, кг/м3 1000

- температура, °С +120 +400

4. Выходной сигнал:

- стандартный токовый, мА 4-20

- цифровой на базе HART протокола есть

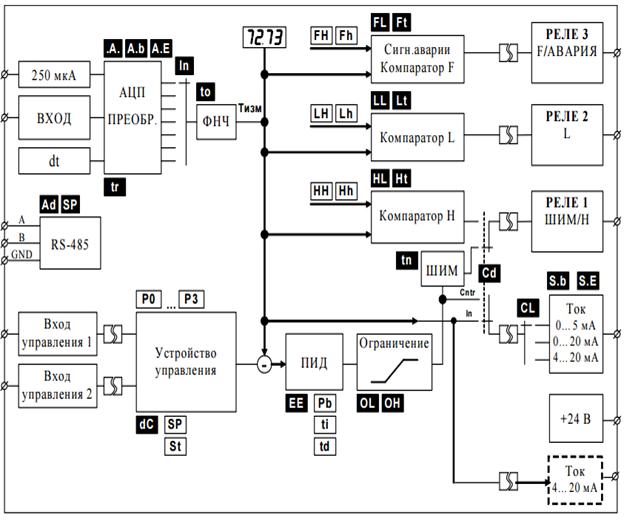

2.5.2 Выбор прибора вторичногоПриборы серии МЕТАКОН-515-РХ-У-X (рисунок 37) (рисунок 38) предназначены для построения автоматических одноканальных систем измерения, контроля и регулирования технологических параметров. Приборы имеют универсальный измерительный вход, на который могут быть поданы сигналы первичных термопреобразователей (ТЭП и ТПС), а также унифицированные аналоговые сигналы тока или напряжения.Технические характеристики прибора представлены в таблице 2. Приборы выполняют функции пропорционально-интегрально-дифференциального (ПИД) регулирования. Приборы обеспечивают ПИД-регулирование с токовым выходным сигналом (управление электропневмопреобразователями, преобразователями частоты, керамическими и инфракрасными нагревателями, и т.п.). Области применения:

- пищевая, химическая, нефтехимическая промышленность;

- производство строительных материалов;

- термическая обработка материалов, металлургия;

- производство полупроводниковых материалов, синтетических волокон, пластмасс, био- и медпрепаратов;

- лабораторные и научные исследования.

Рисунок 37 - Внешний вид Метакон-515

Выполняемые функции:

- измерение сигналов первичных термопреобразователей, их линеаризация в соответствии с НСХ и индикация результата измерения в градусах Цельсия, программный выбор типа термопреобразователя, автоматическая компенсация термо-эдс «холодного» спая (при измерении сигналов термопар);

- масштабирование унифицированных сигналов и отображение результата измерения в еди- ницах физических величин;

- функция извлечения квадратного корня для унифицированных входных сигналов;

- ПИД регулирование с линейным (токовым) или ШИМ выходным сигналом;

- автоматическая настройка параметров ПИД-регулятора; - автоматический и ручной режимы работы ПИД-регулятора;

- «безударный» переход из ручного режима управления к автоматическому регулированию и обратно;

- сигнализация с помощью трех встроенных компараторов;

- управление работой ПИД-регулятора с помощью входов управления;

- дистанционное переключение уставок ПИД-регулятора с помощью входов управления;

- диагностика аварийных ситуаций (в том числе обрывов линии подключения датчика и выхода величины входного сигнала за допустимые для данного датчика пределы);

- формирование напряжения +24 В для питания внешних датчиков;

- гальваническая изоляция входов управления, выходов и источника напряжения +24 В от схемы прибора;

- индикация измеренного значения входного сигнала на 4-х разрядном цифровом дисплее;

- задание функций и установка параметров с помощью встроенного пульта с контролем по цифровому дисплею;

- светодиодная индикация состояния выходных сигналов;

- сохранение установленных характеристик прибора в энергонезависимой памяти при отключении питания;

- защита параметров прибора от несанкционированного воздействия путем ввода пароля.

Дополнительные функции для приборов с интерфейсом RS-485 (модификации МЕТАКОН-515-РХ-У-1) :

- передача измеренных значений входных сигналов, а также значений параметров, характеризующих работу прибора, на внешние устройства управления и/или сбора данных по интерфейсу RS-485;

- возможность изменения значений параметров, характеризующих работу прибора, внеш- ними управляющими устройствами с использованием интерфейса RS-485.

Рисунок 38 - Функциональная схема Метакон-515

Таблица 4 - Технические характеристики Метакон-515

|

Количество каналов |

1 |

|

Алгоритмы управления |

-ПИД-регулирование температуры и других технологических параметров -Автонастройка параметров регулирования -Три независимых компаратора по 8 функций |

Продолжение таблицы 4

|

Универсальный вход |

-0...50 мВ, сигналы термопреобразователей (выбираются программно) -0…1 В, унифицированные сигналы (0…5, 0…20, 4…20 мА) от нормирующих преобразователей температуры, давления, уровня и проч. |

|

Основная погрешность измерений, не более |

±0,1 % |

|

Период опроса входного сигнала |

0,25 с |

|

Выходные сигналы |

- 1 токовый: 0...5, 0...20, 4...20мА (выбираются программно) - 1 токовый дополнительный: 4...20мА - 3 компаратора по 1 реле: ~250 В или +110 В2 А с активной нагрузкой, 1А с индуктивной |

|

Скорость обмена по RS-485 |

2400, 4800, 9600, 19200, 38400, 57600, 115200 бод |

|

Питание |

220 В +10/-15%, 50±0,5 Гц, 9 ВА |

|

Монтаж |

Щитовой, монтажное окно 92х92 мм |

|

Габариты |

96х96х162 мм |

|

Условия эксплуатации |

Закрытые взрывобезопасные помещения без Температура: 0...50 °С Влажность: 80% при 35 °С |

|

Масса, не более |

0,8 кг |

Преобразователь ЭП-3211 (рисунок 39) предназначен для преобразования унифицированного непрерывного сигнала постоянного тока в унифицированный пропорциональный пневматический непрерывный сигнал. Преобразователь зарегистрирован в Госреестре средств измерений под № 11051-87.

Рисунок 39 - Внешний вид преобразователя ЭП-3211

Принцип действия преобразователя ЭП-3211 (рисунок 40) основан на методе силовой компенсации, при котором момент, развиваемый катушкой, расположенной в поле постоянного магнита, пропорциональный входному сигналу, компенсируется моментом силы, развиваемым сильфоном обратной связи. Элементом, устанавливающим равновесие моментов, является пневматическая система "сопло-заслонка".

Магнитное поле, возникающее при прохождении тока через катушку 1, взаимодействуя с полем постоянного магнита, развивает усилие прямо пропорциональное величине входного тока. Под действием этого усилия рычаг 3, поворачиваясь вокруг упругой опоры, изменяет зазор между соплом 5 и заслонкой 4, что приводит к изменению давления воздуха в управляющей камере усилителя 8 до тех пор, пока его выходное давление через сильфон обратной связи 7 не восстановит равновесия на рычаге. Таким образом, реализуется прямо пропорциональная зависимость между входным токовым сигналом I и выходным давлением Р преобразователя.

Настройка нуля осуществляется вращением винта 6. Шунт 2 служит для точной настройки диапазона.

Технические характеристики ЭП-3211:

Входные сопротивления преобразователей при температуре (20+5) ° С, Ом, не более:

- для входного сигнала 0–5 мА - 610,

- для входных сигналов 0–20, 4–20 мА - 130.

Выходной пневматический аналоговый сигнал преобразователей составляет 20–100 кПа.

Номинальное давление воздуха питания: 140 кПа.

Для подготовки воздуха питания преобразователей рекомендуется использовать фильтр-стабилизатор давления воздуха ФСДВ.

Расход воздуха питания для преобразователя электропневматического в установившемся режиме не более 2 л/мин.

Преобразователи типа ЭП-0010, ЭП-0020, ЭП-0030 комплектуются монтажными частями, обеспечивающими:

- крепление на стене, на трубе, на щите;

- штуцерное соединение типа 00-01-1, 00-02-2, 00-03-3, 00-04-3 по ГОСТ 25165-82.

Параметры окружающей среды:

- температура, °С:

- ЭП-0010, ЭП-0040 +5...+60,

- ЭП-0020, ЭП-0030 –50...+60.

- относительная влажность, %:

- ЭП-0010, ЭП-0040 до 80; до 98 (тропическое исполнение),

- ЭП-0020, ЭП-0030 до 95; до 100 (тропическое исполнение).

Масса преобразователей, кг, не более:

- ЭП-0010 - 1,0.

- ЭП-0020 - 1,1.

- ЭП-0030 - 1,2.

- ЭП-0040 - 1,4.

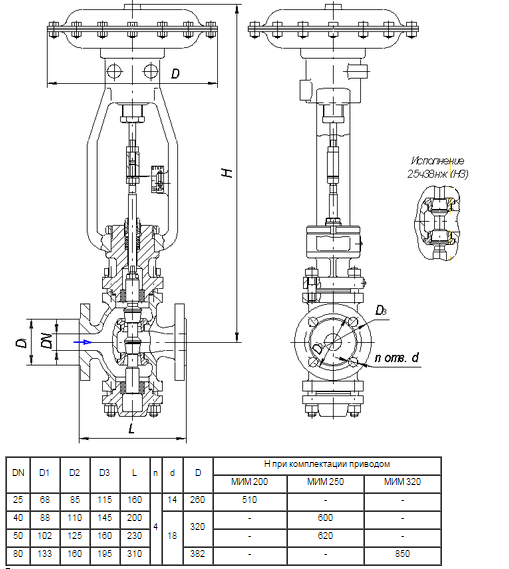

Клапаны пневматические регулирующие 25ч37нж (НО) двухседельные фланцевые с мембранным исполнительным механизмом (МИМ) PN 1,6 МПА (рисунок 41) предназначены для автоматического регулирования технологических процессов.

Рисунок 41 - Внешний вид клапана

Управление клапаном осуществляется МИМ в соответствии со входным пневматическим сигналом (командным давлением воздуха), который подается непосредственно из питающей сети или через позиционер.

Клапан типа НО (нормально открытый) при прекращении действия сигнала, создающего перестановочное усилие, автоматически открывается под действием усилия пружины, клапан типа НЗ (нормально закрытый) – автоматически закрывается. В таблице 5 и таблице 6 приведены характеристики основных деталей, технические характеристики клапанов, габаритные и присоединительные размеры (рисунок 42).

Таблица 5- Материал основных деталей

|

Наименование детали |

Марка материала |

|

Корпус, крышка |

СЧ20 ГОСТ1412 |

|

Плунжер, седло |

Сталь 20Х13 ГОСТ5632 |

|

Уплотнение в затворе |

«металл по металлу» |

|

Уплотнение сальника |

Графлекс |

Таблица 6- Технические характеристики

|

Диаметр номинальный DN, мм |

25 |

40 |

50 |

80 |

|

Давление номинальное PN, МПа (кгс/см2) |

1,6 (16) |

|||

|

Пропускная характеристика |

линейная, равнопроцентная |

|||

|

Рабочий ход плунжера, мм |

16 |

25 |

40 |

|

|

Условная пропускная способность Кvy, м3/ч |

3,2 4,0 6,3 8 10 12,5 16 |

10 16 25 40 |

16 25 40 63 |

40 63 100 160 |

|

Допустимый перепад давлений Delta Р, МПа (кгс/см2) |

1,5 (15) |

|||

|

Относительная протечка в затворе, % от Кvy |

0,05 при Delta Рисп = 0,4МПа (4кгс/см2) |

|||

|

Условное давление управляющего воздуха, МПа (кгс/см2) |

0,25 (2,5) |

|||

|

Рабочая среда |

Вода, пар, воздух и др. жидкие и газообразные среды, нейтральные к материалам деталей, соприкасающихся со средой |

|||

|

Температура рабочей среды Т, °С |

от минус 15 до 300 |

|||

|

Температура окружающей среды, °С |

от минус 15 до 50 |

|||

|

Присоединительные размеры и размеры уплотнительных поверхностей |

исполнение 1 ряд 2 по ГОСТ12815 |

|||

|

Тип МИМ |

МИМ 200 |

МИМ 250 |

МИМ 320 |

|

|

Масса клапана, кг |

24 |

40 |

45 |

70 |

Рисунок 42 - Габаритные и присоединительные размеры

ЗАКЛЮЧЕНИЕ

В данной работе рассмотрен вариант разработки АСР уровня парового конденсата в котле-утилизаторе контактного отделения цеха группы «М» ОАО «Омский каучук»

Произведен выбор новейших технических средств автоматизации (уровнемер Сапфир-22МП-ДУ, система измерения МЕТАКОН-515, преобразователь ЭП-3211) выполненных на современном уровне и имеющих функции автоподстройки под изменяющиеся условия технологического процесса.

Цель работы достигнута, так как внедрение АСР позволило автоматизировать процесс регулирования уровня парового конденсата, что в свою очередь повысило эффективность работы технологического персонала, улучшило контроль, качество и безопасность технологического процесса.

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

1. Л.Н. Сидельковский. Котлы-утилизаторы и энерготехнологические агрегаты: учебник / А.П.Воинов, В.А.Зайцев, Л.И. Куперман, Л.Н. Сидельковский - М.: Энергоатомиздат, 2003.- 272 с

2. В.А.Григорьев, В.М.Зорин. Промышленная теплоэнергетика и теплотехника: справочник / А.М. Бакластов, В.М. Бродянский, Б.П.Голубев, В.А. Григорьев, В.М. Зорин: - М.: Энергоатомиздат, 1983.-552 с.

3. ГОСТ 24.104-85. Единая система стандартов автоматизированных систем управления. Автоматизированные системы управления. Общие требования. Введ. 1987 – 01 – 01. М.: Стандартинформ, 2010