Министерство образования и науки РФ

Федеральное государственное бюджетное образовательное учреждение высшего образования

"Уральский Государственный Горный Университет"

Кафедра обогащения полезных ископаемых

Курсовая работа

Дробление, измельчение и подготовка сырья к обогащению

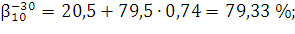

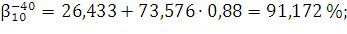

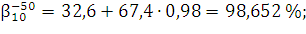

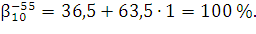

Группа ОПИ - 13

Студент Кожевников А.О.

Преподаватель Комлев С.Г.

Екатеринбург

2016

Министерство образования и науки РФ

Федеральное государственное бюджетное образовательное учреждение высшего образования

"Уральский Государственный Горный Университет"

Кафедра «Обогащение полезных ископаемых»

Задание на курсовой проект

По дисциплине «дробление,

измельчение и подготовка

сырья к обогащению»

Вариант № 66

Выдано студенту Кожевникову Александру Олеговичу группа ОПИ - 13

Тема курсового проекта: «Отделение рудоподготовки производительностью 12 млн. т/год»

Содержание курсового проекта: пояснительная записка; схема цепи аппаратов на листе А1; качественно-количественная схема на листе А2; спецификация оборудования.

Сроки выполнения: 30 мая 2016 года

Задание выдал 15 февраля 2016 года Комлев С.Г.

Задание получил 15 февраля 2016 года Кожевников А.О.

Оглавление

1 Исходные данные. 5

1.1 Сведения по отделению рудоподготовки. 5

1.2 Сведения по качеству руды.. 5

1.3 Сведения об условий работы эталонной мельницы.. 6

2 Расчет режима работы фабрики. 7

3 Расчет качественно-количественной схемы.. 9

3.1 Расчет I стадии дробления. 9

3.2 Расчет II стадии дробления. 14

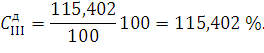

3.3 Расчет III стадии дробления. 19

3.4 Расчет I стадии измельчения. 25

4 Выбор и расчет дробилок. 32

4.1 Расчет дробилок в I стадии дробления. 33

4.2 Расчет дробилок во II стадии дробления. 35

4.3 Расчет дробилок в III стадии дробления. 37

5 Выбор и расчет грохотов. 40

5.1 Расчет колосникового грохота в I стадии дробления. 40

5.2 Расчет грохотов во II стадии дробления. 42

5.3 Расчет грохотов в III стадии дробления. 47

6 Выбор и расчет мельниц. 52

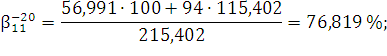

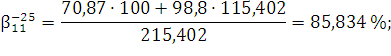

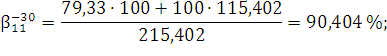

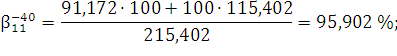

6.1 Расчет мельниц в I стадии измельчения. 52

7 Выбор и расчет гидроциклонов. 58

7.1 Расчет гидроциклонов в I стадии измельчения. 58

8 Выбор и расчет спиральных классификаторов. 65

8.1 Расчет спиральных классификаторов в I стадии измельчения. 65

Для заметок. 72

Список литературы.. 73

Приложение А (обязательное) К расчету режима работы фабрики. 74

Приложение Б (обязательное) К расчету качественно-количественной схемы 75

Приложение В (обязательное) К расчету дробилок. 76

Приложение Г (обязательное) К расчету грохотов. 79

Приложение Д (обязательное) К расчету мельниц. 88

Приложение Е (обязательное) К расчету гидроциклонов. 89

Приложение Ж (обязательное) К расчету спиральных классификаторов. 95

1 Исходные данные

1.1 Сведения по отделению рудоподготовки

1.

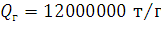

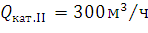

Годовая производительность фабрики  ;

;

2.

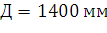

Крупность питания мельниц (размер максимального куска после дробления в III стадии дробления)  ;

;

3.

Массовая доля класса  мкм в питании

отделения флотации (массовая доля класса

мкм в питании

отделения флотации (массовая доля класса  мкм в сливе

классификатора в III стадии

дробления)

мкм в сливе

классификатора в III стадии

дробления)  ;

;

4.

Массовая доля класса  мкм в дробленой

руде (массовая доля класса

мкм в дробленой

руде (массовая доля класса  мкм на складе

мелко-дробленной руды после III стадии

дробления)

мкм на складе

мелко-дробленной руды после III стадии

дробления)  .

.

1.2 Сведения по качеству руды

1.

Крепость руды по Протодьяконову  -

- ;

;

2.

Влажности руды  ;

;

3.

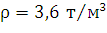

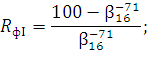

Плотность руды  .

.

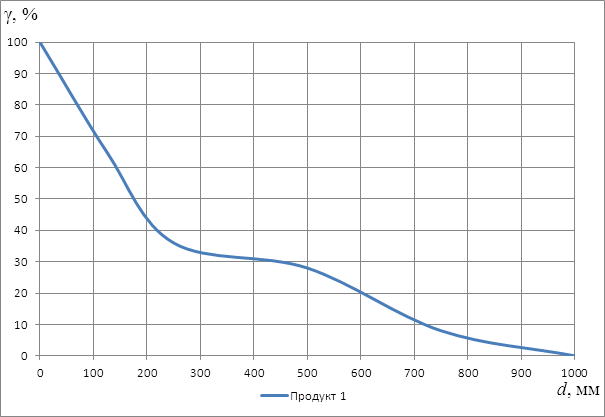

Таблица 1.1 – Гранулометрический состав исходной руды

|

Класс крупности, мм |

Выход фракции |

Суммарный выход по плюсу |

|

|

9 |

8 |

|

|

20 |

28 |

|

|

8 |

36 |

|

|

29 |

65 |

|

|

35 |

100 |

Рисунок 1.1 – Гранулометрическая характеристика исходной руды

1.3 Сведения об условий работы эталонной мельницы

1.

Удельная производительность эталонной мельницы по классу  мкм,

мкм,  ;

;

2.

Коэффициент, учитывающий сравнительную измельчаемость руды проектной и

эталонной мельниц,  .

.

Таблица 1.2 – Характеристики эталонной мельницы

|

Наименование параметра |

Мельница |

|

МШЦ |

|

|

Объем |

17,5 |

|

Толщина футеровки |

95 |

|

Диаметр барабана |

2700 |

|

Длина барабана |

3600 |

2 Расчет режима работы фабрики

Принимаем количество рабочих дней в году  дня.

дня.

Принимаем количество смен в сутках  .

.

Принимаем продолжительность смены  .

.

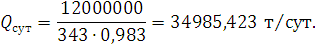

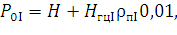

Посуточная производительность фабрики  :

:

(2.1)

где  – годовая

производительность фабрики,

– годовая

производительность фабрики,  ;

;

– коэффициент, учитывающий

крепость руды при подаче руды на фабрику.

– коэффициент, учитывающий

крепость руды при подаче руды на фабрику.

Годовая производительность фабрики  (исходные данные).

(исходные данные).

При крепости руды  -

- (исходные данные) коэффициент,

учитывающий крепость руды при подаче руды на фабрику

(исходные данные) коэффициент,

учитывающий крепость руды при подаче руды на фабрику (рисунок А.1).

(рисунок А.1).

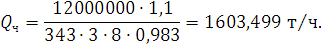

Почасовая производительность фабрики  :

:

(2.2)

где  – коэффициент,

учитывающий неравномерность подачи руды.

– коэффициент,

учитывающий неравномерность подачи руды.

Коэффициент, учитывающий неравномерность подачи руды  .

.

Насыпная плотность руды  :

:

(2.3)

где  –

плотность руды,

–

плотность руды,  .

.

Плотность руды  (исходные данные).

(исходные данные).

.

.

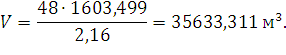

Объем каждого склада крупнодробленой и мелкодробленой руды  :

:

(2.4)

где  – резервное время

отработки склада в случае прекращения поставок руды на фабрику.

– резервное время

отработки склада в случае прекращения поставок руды на фабрику.

Принимаем резервное время отработки склада в случае прекращения

поставок руды на фабрику  .

.

Принимаем объем каждого склада крупнодробленой и мелкодробленой

руды  .

.

3 Расчет качественно-количественной схемы

3.1 Расчет I стадии дробления

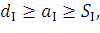

Условие размера отверстий просеивающей поверхности для грохочения в

I стадии дробления  :

:

(3.1)

где  – размер

максимального куска после дробления в I стадии дробления;

– размер

максимального куска после дробления в I стадии дробления;

– ширина

разгрузочной щели дробилки в I стадии

дробления.

– ширина

разгрузочной щели дробилки в I стадии

дробления.

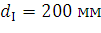

Принимаем размер отверстий просеивающей поверхности для грохочения

в I стадии дробления  .

.

Принимаем размер максимального куска после дробления в I стадии дробления  .

.

Таблица 3.1 – Типовой гранулометрический состав продукта дробления щековой дробилки с простым движением щеки в I стадии дробления

|

Относительная крупность материала в

разгрузке дробилки |

Крупность материала в разгрузке

дробилки |

Суммарный выход по плюсу |

|

0,20 |

21,622 |

87 |

|

0,40 |

43,243 |

74 |

|

0,60 |

64,865 |

57 |

|

0,80 |

86,486 |

40 |

|

1,00 |

108,108 |

27 |

|

1,20 |

129,729 |

17 |

|

1,40 |

151,351 |

9 |

Продолжение таблицы 3.1

|

1,60 |

172,973 |

5 |

|

1,80 |

194,595 |

1 |

|

1,85 |

200,000 |

0 |

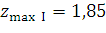

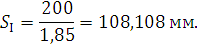

Ширина разгрузочной щели дробилки в I стадии дробления  :

:

(3.2)

где  – значение максимальной

относительной крупности материала в разгрузке дробилки в I стадии дробления.

– значение максимальной

относительной крупности материала в разгрузке дробилки в I стадии дробления.

Значение максимальной относительной крупности материала в разгрузке

дробилки в I стадии дробления  (таблица 3.1).

(таблица 3.1).

Ширина загрузочного отверстия дробилки в I стадии дробления  :

:

(3.3)

где  – размер

максимального куска в питании дробилки в I стадии дробления.

– размер

максимального куска в питании дробилки в I стадии дробления.

Размер максимального куска в питании дробилки в I стадии дробления  (рисунок 1.1).

(рисунок 1.1).

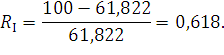

Степень дробления в I стадии

дробления  :

:

(3.4)

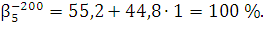

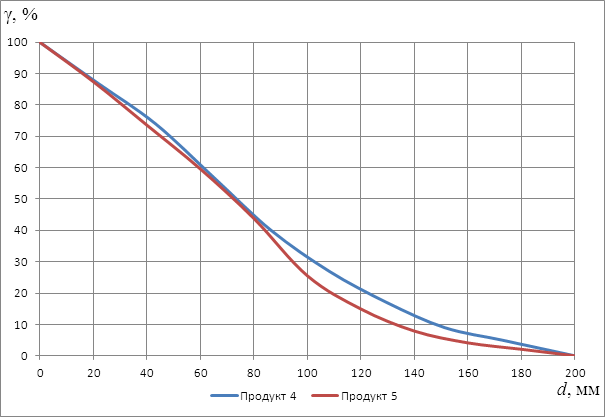

Объединение продуктов 2 и 4 дает продукт 5:

(3.5)

(3.6)

где  – массовая доля

класса

– массовая доля

класса  мм в 5 продукте,

%;

мм в 5 продукте,

%;

– массовая доля

класса

– массовая доля

класса  мм в 1 продукте,

%;

мм в 1 продукте,

%;

– массовая доля

класса

– массовая доля

класса  мм в 1 продукте,

%;

мм в 1 продукте,

%;

– массовая доля

класса

– массовая доля

класса  мм в 4 продукте,

%;

мм в 4 продукте,

%;

– массовая доля

класса

– массовая доля

класса  мм в 1 продукте,

%.

мм в 1 продукте,

%.

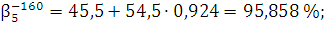

Рисунок 3.1 – Гранулометрические характеристики продуктов 4 и 5

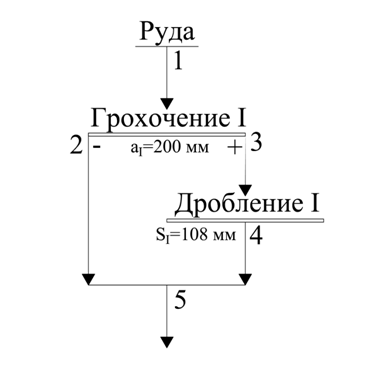

Рисунок 3.2 – I стадия дробления

Выход 1 продукта  :

:

(3.7)

Выход 5 продукта  :

:

(3.8)

Выход 2 продукта  :

:

(3.9)

(3.10)

где  – эффективность

грохочения грохота в I стадии

дробления, %;

– эффективность

грохочения грохота в I стадии

дробления, %;

– массовая доля

класса

– массовая доля

класса  мм в 1 продукте,

%.

мм в 1 продукте,

%.

Принимаем эффективность грохочения грохота в I стадии дробления  .

.

Массовая доля класса  мм

в 1 продукте

мм

в 1 продукте  (рисунок 1.1).

(рисунок 1.1).

Выход 1 продукта  :

:

(3.11)

(3.12)

Выход 4 продукта  :

:

(3.13)

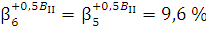

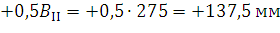

3.2 Расчет II стадии дробления

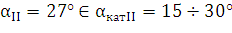

Условие размера отверстий просеивающей поверхности для грохочения

во II стадии дробления  :

:

(3.14)

где  – ширина

разгрузочной щели дробилки во II стадии

дробления.

– ширина

разгрузочной щели дробилки во II стадии

дробления.

Принимаем размер отверстий просеивающей поверхности для грохочения

во II стадии дробления  .

.

Ширина разгрузочной щели дробилки во II стадии дробления  :

:

(3.15)

Таблица 3.2 – Типовой гранулометрический состав продукта дробления конусной дробилки для среднего дробления во II стадии дробления

|

Относительная крупность материала в

разгрузке дробилки |

Крупность материала в разгрузке

дробилки |

Суммарный выход по плюсу |

|

0,2 |

5 |

85 |

|

0,4 |

10 |

72 |

|

0,6 |

15 |

58 |

|

0,8 |

20 |

47 |

|

1,0 |

25 |

35 |

|

1,2 |

30 |

26 |

|

1,4 |

35 |

18 |

|

1,6 |

40 |

12 |

|

1,8 |

45 |

7 |

|

2,0 |

50 |

2 |

|

2,2 |

55 |

0 |

Ширина загрузочного отверстия дробилки во II стадии дробления  :

:

(3.16)

Степень дробления во II стадии

дробления  :

:

(3.17)

где  – размер

максимального куска после дробления во II стадии дробления, мм.

– размер

максимального куска после дробления во II стадии дробления, мм.

Размер максимального куска после дробления во II стадии дробления  (таблица 3.2).

(таблица 3.2).

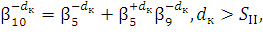

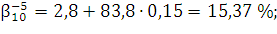

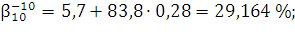

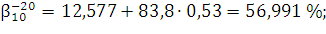

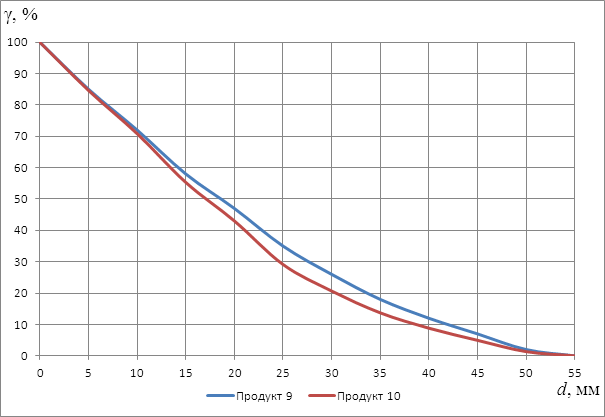

Объединение продуктов 7 и 9 дает продукт 10:

(3.18)

(3.19)

где  – массовая доля

класса

– массовая доля

класса  мм в 10 продукте,

%;

мм в 10 продукте,

%;

– массовая доля

класса

– массовая доля

класса  мм в 5 продукте,

%;

мм в 5 продукте,

%;

– массовая доля

класса

– массовая доля

класса  мм в 9 продукте,

%;

мм в 9 продукте,

%;

– массовая доля

класса

– массовая доля

класса  мм в 5 продукте,

%.

мм в 5 продукте,

%.

Рисунок 3.3 – Гранулометрические характеристики продуктов 9 и 10

Рисунок 3.4 – II стадия дробления

Выход 6 продукта  :

:

(3.20)

Выход 10 продукта  :

:

(3.21)

Выход 7 продукта  :

:

(3.22)

(3.23)

где  – эффективность

грохочения грохота во II стадии

дробления, %;

– эффективность

грохочения грохота во II стадии

дробления, %;

– массовая доля

класса

– массовая доля

класса  мм в 5 продукте, %.

мм в 5 продукте, %.

Принимаем эффективность грохочения грохота во II стадии дробления  .

.

Массовая доля класса  мм

в 5 продукте

мм

в 5 продукте  (рисунок 3.1).

(рисунок 3.1).

Выход 8 продукта  :

:

(3.24)

(3.25)

Выход 9 продукта  :

:

(3.26)

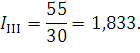

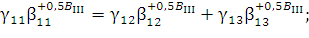

3.3 Расчет III стадии дробления

Условие размера отверстий просеивающей поверхности для грохочения в

III стадии дробления  :

:

(3.27)

где  – размер

максимального куска после дробления в III стадии дробления, мм.

– размер

максимального куска после дробления в III стадии дробления, мм.

Размер максимального куска после дробления в III стадии дробления  (исходные данные).

(исходные данные).

Принимаем ширину разгрузочной щели дробилки в III стадии дробления  .

.

Таблица 3.3 – Типовой гранулометрический состав продукта дробления конусной дробилки для мелкого дробления в III стадии дробления

|

Относительная крупность материала в

разгрузке дробилки |

Крупность материала в разгрузке

дробилки |

Суммарный выход по плюсу |

|

0,2 |

2 |

91,0 |

|

0,4 |

4 |

80,0 |

|

0,6 |

6 |

70,0 |

|

0,8 |

8 |

58,0 |

|

1,0 |

10 |

45,0 |

|

1,2 |

12 |

35,0 |

|

1,4 |

14 |

26,0 |

|

1,6 |

16 |

18,0 |

|

1,8 |

18 |

9,0 |

|

2,0 |

20 |

6,0 |

|

2,2 |

22 |

4,0 |

|

2,4 |

24 |

2,0 |

|

2,6 |

26 |

1,0 |

|

2,8 |

28 |

0,6 |

|

3,0 |

30 |

0,0 |

Ширина загрузочного отверстия дробилки в III стадии дробления  :

:

(3.28)

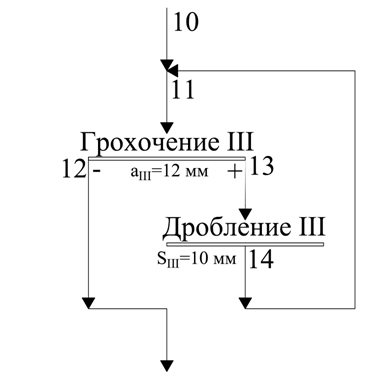

Степень дробления в III стадии

дробления  :

:

(3.29)

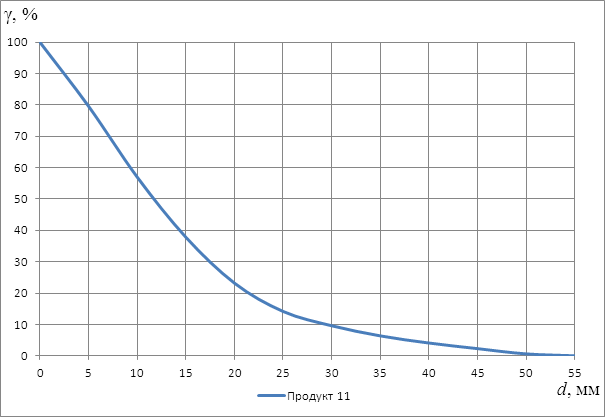

Рисунок 3.5 – Гранулометрическая характеристика продукта 14

Рисунок 3.6 – III стадия дробления

Выход 12 продукта  :

:

(3.30)

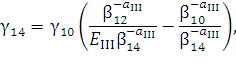

Выход 14 продукта  :

:

(3.31)

где  – массовая доля

класса

– массовая доля

класса  мм в 12 продукте,

%;

мм в 12 продукте,

%;

– эффективность

грохочения грохота в III стадии

дробления, %;

– эффективность

грохочения грохота в III стадии

дробления, %;

– массовая доля

класса

– массовая доля

класса  мм в 14 продукте,

%;

мм в 14 продукте,

%;

– массовая доля

класса

– массовая доля

класса  мм в 10 продукте,

%.

мм в 10 продукте,

%.

Массовая доля класса  мм в 12 продукте

мм в 12 продукте  (так как продукт

12 является подрешетным продуктом операции грохочения).

(так как продукт

12 является подрешетным продуктом операции грохочения).

Принимаем эффективность грохочения грохота в III стадии дробления  .

.

Массовая доля класса  мм в 14 продукте

мм в 14 продукте  (рисунок 3.5).

(рисунок 3.5).

Массовая доля класса  мм в 10 продукте

мм в 10 продукте  (рисунок 3.3).

(рисунок 3.3).

Выход 13 продукта  :

:

(3.32)

Выход 11 продукта  :

:

(3.33)

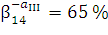

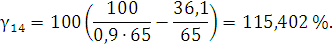

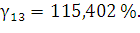

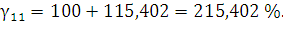

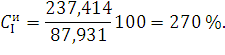

Циркулирующая нагрузка в III стадии дробления  :

:

(3.34)

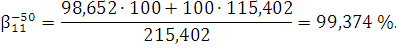

Объединение продуктов 10 и 14 дает продукт 11:

(3.35)

где  – массовая доля

класса

– массовая доля

класса  мм в 11 продукте,

%;

мм в 11 продукте,

%;

– массовая доля

класса

– массовая доля

класса  мм в 14 продукте,

%.

мм в 14 продукте,

%.

Рисунок 3.7 – Гранулометрическая характеристика продукта 11

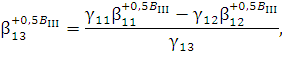

3.4 Расчет I стадии измельчения

Рисунок 3.8 – I стадия измельчения

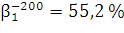

Выход 15 продукта  :

:

(3.36)

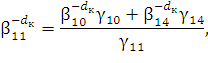

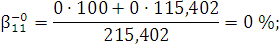

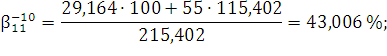

Выход 17 продукта  :

:

(3.37)

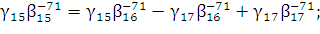

Выход 17 продукта  :

:

(3.38)

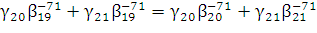

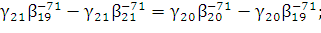

(3.39)

(3.40)

(3.41)

где  – массовая доля

класса

– массовая доля

класса  мкм в питании спирального

классификатора предварительной классификации в I стадии измельчения, %;

мкм в питании спирального

классификатора предварительной классификации в I стадии измельчения, %;

– массовая доля

класса

– массовая доля

класса  мкм в сливе

спирального классификатора предварительной классификации в I стадии измельчения, %;

мкм в сливе

спирального классификатора предварительной классификации в I стадии измельчения, %;

– массовая доля

класса

– массовая доля

класса  мкм в песках

спирального классификатора предварительной классификации в I стадии измельчения,

мкм в песках

спирального классификатора предварительной классификации в I стадии измельчения, .

.

Принимаем массовую долю класса  мкм в питании

спирального классификатора предварительной классификации в I стадии измельчения

мкм в питании

спирального классификатора предварительной классификации в I стадии измельчения  (исходные данные).

(исходные данные).

Принимаем массовую долю класса  мкм в сливе

спирального классификатора предварительной классификации в I стадии измельчения

мкм в сливе

спирального классификатора предварительной классификации в I стадии измельчения  (исходные данные).

(исходные данные).

Принимаем массовую долю класса  мкм в песках

спирального классификатора предварительной классификации в I стадии измельчения

мкм в песках

спирального классификатора предварительной классификации в I стадии измельчения  (приложение Б).

(приложение Б).

Выход 16 продукта (формула 3.40)  :

:

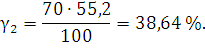

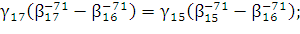

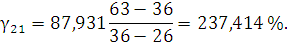

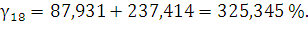

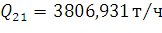

Выход 20 продукта  :

:

(3.42)

(3.43)

Выход 21 продукта  :

:

(3.44)

(3.45)

(3.46)

где  – массовая доля

класса

– массовая доля

класса  мкм в сливе

гидроциклона поверочной классификации в I стадии измельчения, %;

мкм в сливе

гидроциклона поверочной классификации в I стадии измельчения, %;

– массовая доля

класса

– массовая доля

класса  мкм в питании

гидроциклона поверочной классификации в I стадии измельчения (массовая доля класса

мкм в питании

гидроциклона поверочной классификации в I стадии измельчения (массовая доля класса  мкм в измельченной

руде), %;

мкм в измельченной

руде), %;

– массовая доля

класса

– массовая доля

класса  мкм в песках

гидроциклона поверочной классификации в I стадии измельчения,

мкм в песках

гидроциклона поверочной классификации в I стадии измельчения, .

.

Принимаем массовую долю класса  мкм в сливе

гидроциклона поверочной классификации в I стадии измельчения

мкм в сливе

гидроциклона поверочной классификации в I стадии измельчения  (исходные данные).

(исходные данные).

Принимаем массовую долю класса  мкм в измельченной

руде в I стадии измельчения

мкм в измельченной

руде в I стадии измельчения  (приложение Б).

(приложение Б).

Принимаем массовую долю класса  мкм в песках

гидроциклона поверочной классификации в I стадии измельчения

мкм в песках

гидроциклона поверочной классификации в I стадии измельчения  (приложение Б).

(приложение Б).

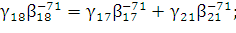

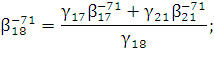

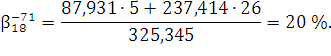

Выход 18 продукта  :

:

(3.47)

Выход 19 продукта  :

:

(3.48)

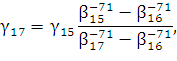

Массовая доля класса  мкм

в питании мельницы в I стадии измельчения

мкм

в питании мельницы в I стадии измельчения

:

:

(3.49)

(3.50)

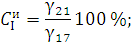

Циркулирующая нагрузка в I

стадии измельчения  :

:

(3.51)

Расчет колонок «Производительность продукта» производится по

формуле производительности по i-ому продукту  :

:

(3.52)

Таблица 3.4 – Результаты расчета качественно-количественной схемы

|

Поступает |

Выходит |

||||

|

Наименование продукта |

Выход продукта |

Производительность продукта |

Наименование продукта |

Выход продукта |

Производительность продукта |

|

Грохочение I |

|||||

|

1. Исх. руда Всего: |

100,000 100,000 |

1603,499 1603,499 |

2. Класс 3. Класс Всего: |

38,640 61,360 100,000 |

619,592 983,907 1603,499 |

|

Дробление I |

|||||

|

3. Класс Всего: |

61,360 61,360 |

983,907 983,907 |

4. Дробл. I Всего: |

61,360 61,360 |

983,907 983,907 |

|

Складирование крупнодробленой руды |

|||||

|

2. Класс 4. Дробл. I Всего: |

38,640 61,360 100,000 |

619,592 983,907 1603,499 |

6. Кр. дроб. Всего: |

100,000 100,000 |

1603,499 1603,499 |

|

Грохочение II |

|||||

|

6. Кр. дроб. Всего: |

100,000 100,000 |

1603,499 1603,499 |

7. Класс 8. Класс Всего: |

22,468 77,532 100,000 |

360,274 1243,225 1603,499 |

|

Дробление II |

|||||

|

8. Класс Всего: |

77,532 77,532 |

1243,225 1243,225 |

9. Дробл. II Всего: |

77,532 77,532 |

1243,225 1243,225 |

|

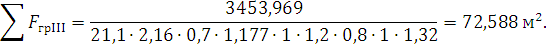

Грохочение III |

|||||

|

7. Класс 9. Дробл. II 14. Дробл. III Всего: |

22,468 77,532 115,402 215,402 |

360,274 1243,225 1850,470 3453,969 |

12. Класс 13. Класс Всего: |

100,000 115,402 215,402 |

1603,499 1850,470 3453,969 |

|

Дробление III |

|||||

|

13. Класс Всего: |

115,402 115,402 |

1850,470 1850,470 |

14. Дробл. III Всего: |

115,402 115,402 |

1850,470 1850,470 |

Окончание таблицы 3.4

|

Складирование мелкодробленой руды |

|||||

|

12. Класс Всего: |

100,000 100,000 |

1603,499 1603,499 |

15. Мел. дроб. Всего: |

100,000 100,000 |

1603,499 1603,499 |

|

Предварительная классификация |

|||||

|

15. Мел. дроб. Всего: |

100,000 100,000 |

1603,499 1603,499 |

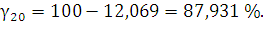

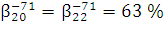

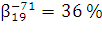

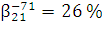

16. Слив 17. Пески Всего: |

12,069 87,931 100,000 |

193,526 1409,973 1603,499 |

|

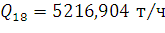

Измельчение I |

|||||

|

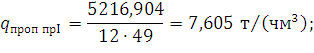

17. Пески 21. Пески Всего: |

87,931 237,414 325,345 |

1409,973 3806,931 5216,904 |

19. Измельч. I Всего: |

325,345 325,345 |

5216,904 5216,904 |

|

Поверочная классификация |

|||||

|

19. Измельч. I Всего: |

325,345 325,345 |

5216,904 5216,904 |

20. Слив 21. Пески Всего: |

87,931 237,414 325,345 |

1409,973 3806,931 5216,904 |

4 Выбор и расчет дробилок

Таблица 4.1 – Исходные данные для выбора и расчета дробилок

|

Наименование параметра |

Стадия дробления |

||

|

I |

II |

III |

|

|

Ширина загрузочного отверстия

дробилки |

1200 |

240 |

66 |

|

Размер максимального куска в

питании |

1000 |

200 |

55 |

|

Ширина разгрузочной щели |

108,108 |

25 |

10 |

|

Производительность дробилки по

питанию |

983,907 |

1243,225 |

1850,470 |

|

Производительность дробилки по

питанию |

455,513 |

575,567 |

856,699 |

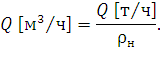

Расчет строки «Производительность

дробилки по питанию» производится по формуле перевода массы в объем  :

:

(4.1)

По данным таблицы 4.1 выбираем дробилку соответствующей данным требованиям для каждой стадии дробления.

Таблица 4.2 – Характеристики выбранных дробилок по каталогу

|

Наименование параметра |

Стадия дробления |

||

|

I |

II |

III |

|

|

Дробилка |

ЩДП |

КСД |

КМД 2200 Т |

|

Ширина загрузочного отверстия

дробилки |

1500 |

275 |

100 |

|

Размер максимального куска в

питании |

1300 |

250 |

85 |

|

Ширина разгрузочной щели |

|

25 |

10 |

|

Производительность дробилки по

питанию |

600 |

300 |

195 |

4.1 Расчет дробилок в I стадии дробления

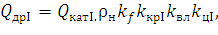

Производительность дробилки в проектных условиях в I стадии дробления  :

:

(4.2)

где  – каталожная

производительность дробилки,

– каталожная

производительность дробилки,  ;

;

– коэффициент,

учитывающий крупность питания дробилки в I стадии дробления;

– коэффициент,

учитывающий крупность питания дробилки в I стадии дробления;

– коэффициент,

учитывающий влажность руды;

– коэффициент,

учитывающий влажность руды;

– коэффициент,

учитывающий характер цикла дробления в I стадии дробления.

– коэффициент,

учитывающий характер цикла дробления в I стадии дробления.

Каталожная производительность дробилки  (таблица 4.2).

(таблица 4.2).

Массовая доля в питании дробилки в I стадии дробления класса  (таблица 4.2)

(таблица 4.2)  :

:

(4.3)

(4.4)

где  – массовая доля

класса

– массовая доля

класса  мм в 1 продукте,

%;

мм в 1 продукте,

%;

– массовая доля

класса

– массовая доля

класса  мм во 2 продукте,

%.

мм во 2 продукте,

%.

Массовая доля класса  мм в 1 продукте

мм в 1 продукте  (рисунок 1.1).

(рисунок 1.1).

Массовая доля класса  мм во 2 продукте

мм во 2 продукте  (так как продукт 2

является подрешетным продуктом операции грохочения при

(так как продукт 2

является подрешетным продуктом операции грохочения при  ).

).

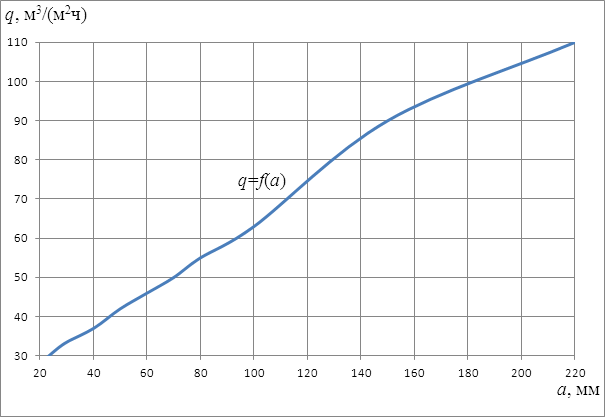

При массовой доли в питании дробилки в I стадии дробления класса  (таблица 4.2)

(таблица 4.2)  коэффициент,

учитывающий крупность питания дробилки в I стадии дробления

коэффициент,

учитывающий крупность питания дробилки в I стадии дробления

При влажности руды  (исходные данные)

коэффициент, учитывающий влажность руды

(исходные данные)

коэффициент, учитывающий влажность руды  (рисунок В.2).

(рисунок В.2).

В I стадии

дробления нет циркулирующей нагрузки  .

.

Количество дробилок в I стадии

дробления  :

:

(4.5)

где  –

производительность поступающего в дробилку продукта 3 в I стадии дробления,

–

производительность поступающего в дробилку продукта 3 в I стадии дробления,  .

.

Производительность поступающего в дробилку продукта 3 в I стадии дробления  (таблица 3.4).

(таблица 3.4).

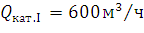

Принимаем в I стадии

дробления 1 дробилку ЩДП

.

.

4.2 Расчет дробилок во II стадии дробления

Производительность дробилки в проектных условиях во II стадии дробления  :

:

(4.6)

где  – каталожная

производительность дробилки,

– каталожная

производительность дробилки,  ;

;

– коэффициент,

учитывающий крупность питания дробилки во II стадии дробления;

– коэффициент,

учитывающий крупность питания дробилки во II стадии дробления;

– коэффициент,

учитывающий характер цикла дробления во II стадии дробления.

– коэффициент,

учитывающий характер цикла дробления во II стадии дробления.

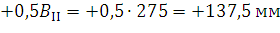

Каталожная производительность дробилки  (таблица 4.2).

(таблица 4.2).

Массовая доля в питании дробилки во II стадии дробления класса  (таблица 4.2)

(таблица 4.2)  :

:

(4.7)

(4.8)

где  – массовая доля

класса

– массовая доля

класса  мм в 6 продукте,

%;

мм в 6 продукте,

%;

– массовая доля

класса

– массовая доля

класса  мм в 7 продукте,

%.

мм в 7 продукте,

%.

Массовая доля класса  мм в 6 продукте

мм в 6 продукте  (рисунок 3.1).

(рисунок 3.1).

Массовая доля класса  мм в 7 продукте

мм в 7 продукте  (так как продукт 2

является подрешетным продуктом операции грохочения при

(так как продукт 2

является подрешетным продуктом операции грохочения при  ).

).

При массовой доли в питании дробилки во II стадии дробления класса  (таблица 4.2)

(таблица 4.2)  коэффициент,

учитывающий крупность питания дробилки во II стадии дробления

коэффициент,

учитывающий крупность питания дробилки во II стадии дробления

Во II стадии

дробления нет циркулирующей нагрузки  .

.

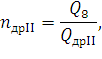

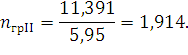

Количество дробилок во II стадии

дробления  :

:

(4.9)

где  – производительность

поступающего в дробилку продукта 8 во II стадии дробления,

– производительность

поступающего в дробилку продукта 8 во II стадии дробления,  .

.

Производительность поступающего в дробилку продукта 8 во II стадии дробления  (таблица 3.4).

(таблица 3.4).

Принимаем во II стадии

дробления 2 дробилки КСД 2200 Т  .

.

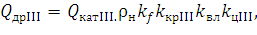

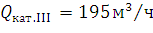

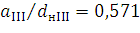

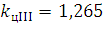

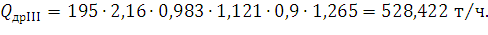

4.3 Расчет дробилок в III стадии дробления

Производительность дробилки в проектных условиях в III стадии дробления  :

:

(4.10)

где  – каталожная

производительность дробилки,

– каталожная

производительность дробилки,  ;

;

– коэффициент,

учитывающий крупность питания дробилки в III стадии дробления;

– коэффициент,

учитывающий крупность питания дробилки в III стадии дробления;

– коэффициент,

учитывающий характер цикла дробления в III стадии дробления.

– коэффициент,

учитывающий характер цикла дробления в III стадии дробления.

Каталожная производительность дробилки  (таблица 4.2).

(таблица 4.2).

Массовая доля в питании дробилки в III стадии дробления класса  (таблица 4.2)

(таблица 4.2)  :

:

(4.11)

(4.12)

где  – массовая доля

класса

– массовая доля

класса  мм в 11 продукте,

%;

мм в 11 продукте,

%;

– массовая доля

класса

– массовая доля

класса  мм в 12 продукте,

%.

мм в 12 продукте,

%.

Массовая доля класса  мм в 11 продукте

мм в 11 продукте  (рисунок 3.4).

(рисунок 3.4).

Массовая доля класса  мм в 12 продукте

мм в 12 продукте  (так как продукт 12

является подрешетным продуктом операции грохочения при

(так как продукт 12

является подрешетным продуктом операции грохочения при  ).

).

При массовой доли в питании дробилки в III стадии дробления класса  (таблица 4.1)

(таблица 4.1)  коэффициент,

учитывающий крупность питания дробилки в III стадии дробления

коэффициент,

учитывающий крупность питания дробилки в III стадии дробления

В III стадии дробления есть циркулирующая нагрузка.

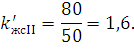

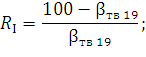

Характер цикла дробления  :

:

(4.13)

где  – размер отверстий

просеивающей поверхности поверочного грохочения (размер отверстий просеивающей

поверхности для грохочения в III стадии

дробления),

– размер отверстий

просеивающей поверхности поверочного грохочения (размер отверстий просеивающей

поверхности для грохочения в III стадии

дробления),  ;

;

– номинальная

крупность кусков в разгрузке дробилки, мм.

– номинальная

крупность кусков в разгрузке дробилки, мм.

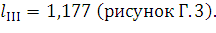

При выходе дробленого продукта (14 продукта)  номинальная

крупность кусков в разгрузке дробилки

номинальная

крупность кусков в разгрузке дробилки (рисунок 3.5).

(рисунок 3.5).

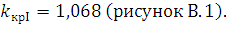

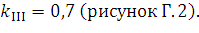

При характере цикла дробления  коэффициент,

учитывающий характер цикла дробления в III стадии дробления

коэффициент,

учитывающий характер цикла дробления в III стадии дробления  (рисунок В.3).

(рисунок В.3).

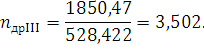

Количество дробилок во III

стадии дробления  :

:

(4.14)

где  –

производительность поступающего в дробилку продукта 13 в III стадии дробления,

–

производительность поступающего в дробилку продукта 13 в III стадии дробления,  .

.

Производительность поступающего в дробилку продукта 13 в III стадии дробления  (таблица 3.4).

(таблица 3.4).

Принимаем в III стадии

дробления 4 дробилки КМД 2200 Т  .

.

5 Выбор и расчет грохотов

Таблица 5.1 – Характеристики выбранных грохотов по каталогу

|

Наименование параметра |

Стадия дробления |

|

|

II |

III |

|

|

Грохот |

ГИТ 52 |

ГИТ 71 |

|

Длина просеивающей поверхности |

4 |

5 |

|

Ширина просеивающей поверхности |

1,75 |

2,5 |

|

Угол наклона просеивающей

поверхности |

|

|

|

Допустимая крупность питания, |

400 |

800 |

5.1 Расчет колосникового грохота в I стадии дробления

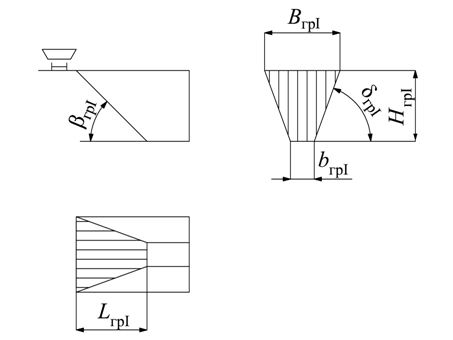

Рисунок 5.1 – Схема компоновочного узла «приемная воронка – колосниковый грохот»

Разгрузка транспортного средства осуществляется прямо на грохот

через приемный бункер. Грохот установлен вместо задней стенки приемного

бункера. Исходная руда поступает с помощью электровоза с думпкарами 2 BC 180, грузоподъемностью  и длиной по осям

сцепок

и длиной по осям

сцепок  , в приемное

отверстие бункера, шириной

, в приемное

отверстие бункера, шириной  . Пройдя по грохоту

надрешетный продукт через выходное отверстие попадает на ленточный конвеер,

шириной

. Пройдя по грохоту

надрешетный продукт через выходное отверстие попадает на ленточный конвеер,

шириной  , который в свою

очередь направляется в приемное отверстие дробилки, длиной

, который в свою

очередь направляется в приемное отверстие дробилки, длиной  .

.

Компоновочная площадь колосникового грохота в I стадии дробления  :

:

(5.1)

где  – приемная ширина

колосникового грохота в I стадии

дробления, м;

– приемная ширина

колосникового грохота в I стадии

дробления, м;

– выходная ширина

колосникового грохота в I стадии

дробления, м;

– выходная ширина

колосникового грохота в I стадии

дробления, м;

–

угол наклона колосниковой поверхности, град;

–

угол наклона колосниковой поверхности, град;

–

угол наклона боковых стенок бункера.

–

угол наклона боковых стенок бункера.

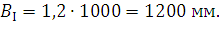

Принимаем приемную ширину колосникового грохота в I стадии дробления равной длине думпкара по осям сцепок  .

.

Принимаем выходную ширину колосникового грохота в I стадии дробления чуть меньше ширины ленточного конвеера

идущего в приемное отверстие дробилки  .

.

Принимаем угол наклона колосниковой поверхности  .

.

Принимаем угол наклона боковых стенок бункера  .

.

Длина колосникового грохота в I стадии дробления  :

:

(5.2)

(5.3)

Высота приемного бункера  :

:

(5.4)

Принимаем в I стадии

дробления 1 колосниковый грохот  .

.

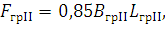

5.2 Расчет грохотов во II стадии дробления

Необходимая площадь для грохочения во II стадии дробления  :

:

(5.5)

где  –

производительность поступающего на грохочение продукта 6 во II стадии дробления,

–

производительность поступающего на грохочение продукта 6 во II стадии дробления,  ;

;

– удельная

производительность одного квадратного метра просеивающей поверхности грохота во

II стадии дробления,

– удельная

производительность одного квадратного метра просеивающей поверхности грохота во

II стадии дробления,  ;

;

–

коэффициент, учитывающий влияние мелких зерен на грохочение во II стадии дробления;

–

коэффициент, учитывающий влияние мелких зерен на грохочение во II стадии дробления;

–

коэффициент, учитывающий влияние крупных зерен на грохочение во II стадии дробления;

–

коэффициент, учитывающий влияние крупных зерен на грохочение во II стадии дробления;

–

коэффициент, учитывающий эффективность грохочения во II стадии дробления;

–

коэффициент, учитывающий эффективность грохочения во II стадии дробления;

–

коэффициент, учитывающий форму зерен;

–

коэффициент, учитывающий форму зерен;

–

коэффициент, учитывающий влияние влажности руды на грохочение во II стадии дробления;

–

коэффициент, учитывающий влияние влажности руды на грохочение во II стадии дробления;

– коэффициент, учитывающий способ грохочения во II стадии дробления;

– коэффициент, учитывающий способ грохочения во II стадии дробления;

– коэффициент, учитывающий величину живого сечения

просеивающей поверхности грохота во II

стадии дробления.

– коэффициент, учитывающий величину живого сечения

просеивающей поверхности грохота во II

стадии дробления.

Производительность поступающего на грохочение продукта 6 во II стадии дробления  (таблица 3.4).

(таблица 3.4).

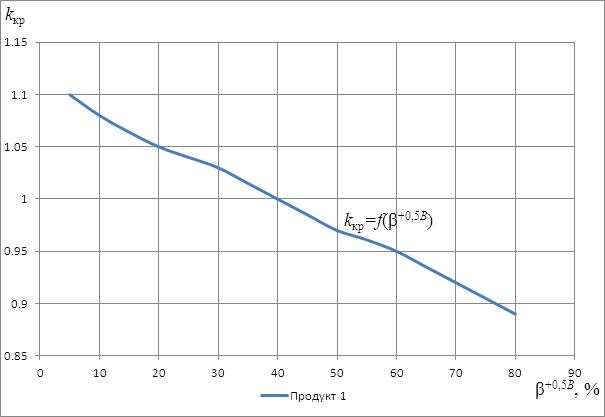

При размере отверстия сита грохота во II стадии дробления  удельная

производительность одного квадратного метра просеивающей поверхности грохота во

II стадии дробления

удельная

производительность одного квадратного метра просеивающей поверхности грохота во

II стадии дробления  (рисунок Г.1).

(рисунок Г.1).

При массовой доли в питании грохота во II стадии дробления класса

(рисунок 3.1) коэффициент,

учитывающий влияние мелких зерен на грохочение во II стадии дробления

(рисунок 3.1) коэффициент,

учитывающий влияние мелких зерен на грохочение во II стадии дробления

При массовой доли в питании грохота во II стадии дробления класса

(рисунок 3.1)

коэффициент, учитывающий влияние крупных зерен на грохочение во II стадии дробления

(рисунок 3.1)

коэффициент, учитывающий влияние крупных зерен на грохочение во II стадии дробления

При эффективности грохочения грохота во II стадии дробления  коэффициент,

учитывающий эффективность грохочения во II стадии дробления

коэффициент,

учитывающий эффективность грохочения во II стадии дробления  (рисунок Г.4).

(рисунок Г.4).

Принимаем коэффициент, учитывающий форму зерен  .

.

Принимаем коэффициент, учитывающий влияние влажности руды на

грохочение во II стадии

дробления  (таблица Г.1).

(таблица Г.1).

Принимаем коэффициент, учитывающий способ грохочения во II стадии дробления  (таблица Г.2).

(таблица Г.2).

Коэффициент, учитывающий величину живого сечения просеивающей

поверхности грохота во II стадии

дробления  :

:

(5.6)

где  –

величина живого сечения просеивающей поверхности грохота во II стадии дробления, %.

–

величина живого сечения просеивающей поверхности грохота во II стадии дробления, %.

Рисунок 5.1 – Схема просеивающей поверхности грохота во II стадии дробления

Принимаем каталожный размер отверстий просеивающей поверхности для

грохочения во II стадии

дробления (ближнее в большую сторону значение размера отверстий просеивающей

поверхности для грохочения во II стадии

дробления  )

)  (таблица Г.3).

(таблица Г.3).

При каталожном размере отверстий просеивающей поверхности для

грохочения во II стадии дробления

величина живого

сечения просеивающей поверхности грохота во II стадии дробления

величина живого

сечения просеивающей поверхности грохота во II стадии дробления  (таблица Г.3).

(таблица Г.3).

Угол наклона просеивающей поверхности грохота во II стадии дробления  :

:

(5.7)

Угол наклона просеивающей поверхности грохота во II стадии дробления  (таблица 5.1).

(таблица 5.1).

Каталожная площадь просеивающей поверхности грохота во II стадии дробления  :

:

(5.8)

где  – ширина

просеивающей поверхности грохота во II

стадии дробления, м;

– ширина

просеивающей поверхности грохота во II

стадии дробления, м;

– длина

просеивающей поверхности грохота во II

стадии дробления, м.

– длина

просеивающей поверхности грохота во II

стадии дробления, м.

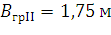

Ширина просеивающей поверхности грохота во II стадии дробления  (таблица 5.1).

(таблица 5.1).

Длина просеивающей поверхности грохота во II стадии дробления  (таблица 5.1).

(таблица 5.1).

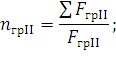

Количество грохотов во II стадии

дробления  :

:

(5.9)

Принимаем во II стадии

дробления 2 грохота ГИТ 52  .

.

Проверка грохотов на толщину слоя материала в конце грохота во II стадии дробления.

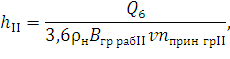

Толщина слоя материала в конце грохота во II стадии дробления  :

:

(5.10)

где  – рабочая ширина

просеивающей поверхности грохота во II

стадии дробления, м;

– рабочая ширина

просеивающей поверхности грохота во II

стадии дробления, м;

– скорость

движения материала по грохоту,

– скорость

движения материала по грохоту,  .

.

Принимаем скорость движения материала по грохоту  .

.

Рабочая ширина просеивающей поверхности грохота во II стадии дробления  :

:

(5.11)

Условие проверки грохотов на толщину слоя материала в конце грохота во II стадии дробления выполняется.

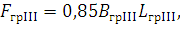

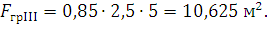

5.3 Расчет грохотов в III стадии дробления

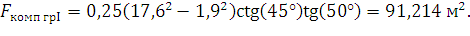

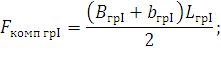

Необходимая площадь для грохочения в III стадии дробления  :

:

(5.12)

где  –

производительность поступающего на грохочение продукта 11 в III стадии дробления,

–

производительность поступающего на грохочение продукта 11 в III стадии дробления,  ;

;

– удельная

производительность одного квадратного метра просеивающей поверхности грохота в III стадии дробления,

– удельная

производительность одного квадратного метра просеивающей поверхности грохота в III стадии дробления,  ;

;

–

коэффициент, учитывающий влияние мелких зерен на грохочение в III стадии дробления;

–

коэффициент, учитывающий влияние мелких зерен на грохочение в III стадии дробления;

–

коэффициент, учитывающий влияние крупных зерен на грохочение в III стадии дробления;

–

коэффициент, учитывающий влияние крупных зерен на грохочение в III стадии дробления;

–

коэффициент, учитывающий эффективность грохочения в III стадии дробления;

–

коэффициент, учитывающий эффективность грохочения в III стадии дробления;

–

коэффициент, учитывающий влияние влажности руды на грохочение в III стадии дробления;

–

коэффициент, учитывающий влияние влажности руды на грохочение в III стадии дробления;

– коэффициент, учитывающий способ грохочения в III стадии дробления;

– коэффициент, учитывающий способ грохочения в III стадии дробления;

– коэффициент, учитывающий величину живого сечения

просеивающей поверхности грохота в III

стадии дробления.

– коэффициент, учитывающий величину живого сечения

просеивающей поверхности грохота в III

стадии дробления.

Производительность поступающего на грохочение продукта 11 в III стадии дробления  .

.

При размере отверстия сита грохота в III стадии дробления  удельная

производительность одного квадратного метра просеивающей поверхности грохота в III стадии дробления

удельная

производительность одного квадратного метра просеивающей поверхности грохота в III стадии дробления  (рисунок Г.1).

(рисунок Г.1).

При массовой доли в питании грохота в III стадии дробления класса

(рисунок 3.7)

коэффициент, учитывающий влияние мелких зерен на грохочение в III стадии дробления

(рисунок 3.7)

коэффициент, учитывающий влияние мелких зерен на грохочение в III стадии дробления

При массовой доли в питании грохота в III стадии дробления класса

(рисунок 3.7) коэффициент,

учитывающий влияние крупных зерен на грохочение в III стадии дробления

(рисунок 3.7) коэффициент,

учитывающий влияние крупных зерен на грохочение в III стадии дробления

При эффективности грохочения грохота в III стадии дробления  коэффициент,

учитывающий эффективность грохочения в III стадии дробления

коэффициент,

учитывающий эффективность грохочения в III стадии дробления  (рисунок Г.4).

(рисунок Г.4).

Принимаем коэффициент, учитывающий влияние влажности руды на

грохочение в III стадии

дробления  (таблица Г.1).

(таблица Г.1).

Принимаем коэффициент, учитывающий способ грохочения в III стадии дробления  (таблица Г.2).

(таблица Г.2).

Коэффициент, учитывающий величину живого сечения просеивающей

поверхности грохота в III стадии

дробления  :

:

(5.13)

где  –

величина живого сечения просеивающей поверхности грохота в III стадии дробления, %.

–

величина живого сечения просеивающей поверхности грохота в III стадии дробления, %.

Рисунок 5.2 – Схема просеивающей поверхности грохота во II стадии дробления

Принимаем каталожный размер отверстий просеивающей поверхности для

грохочения в III стадии

дробления (ближнее в большую сторону значение размера отверстий просеивающей

поверхности для грохочения в III стадии

дробления  )

)  (таблица Г.3).

(таблица Г.3).

При каталожном размере отверстий просеивающей поверхности для

грохочения в III стадии

дробления  величина живого

сечения просеивающей поверхности грохота в III стадии дробления

величина живого

сечения просеивающей поверхности грохота в III стадии дробления  (таблица Г.3).

(таблица Г.3).

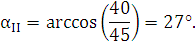

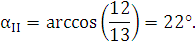

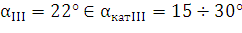

Угол наклона просеивающей поверхности грохота в III стадии дробления  :

:

(5.14)

Угол наклона просеивающей поверхности грохота в III стадии дробления  (таблица 5.1).

(таблица 5.1).

Каталожная площадь просеивающей поверхности грохота в III стадии дробления  :

:

(5.15)

где  – ширина просеивающей

поверхности грохота в III стадии

дробления, м;

– ширина просеивающей

поверхности грохота в III стадии

дробления, м;

– длина просеивающей

поверхности грохота в III стадии

дробления, м.

– длина просеивающей

поверхности грохота в III стадии

дробления, м.

Ширина просеивающей поверхности грохота в III стадии дробления  (таблица 5.1).

(таблица 5.1).

Длина просеивающей поверхности грохота в III стадии дробления  (таблица 5.1).

(таблица 5.1).

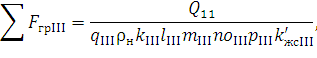

Количество грохотов в III стадии

дробления  :

:

(5.16)

Принимаем в III стадии

дробления 8 грохотов ГИТ 71  .

.

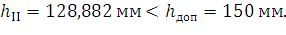

Проверка грохотов на толщину слоя материала в конце грохота в III стадии дробления.

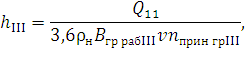

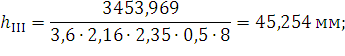

Толщина слоя материала в конце грохота в III стадии дробления  :

:

(5.17)

где  – рабочая ширина

просеивающей поверхности грохота в III

стадии дробления, м.

– рабочая ширина

просеивающей поверхности грохота в III

стадии дробления, м.

Рабочая ширина просеивающей поверхности грохота во II стадии дробления  :

:

(5.18)

Условие проверки грохотов на толщину слоя материала в конце грохота в III стадии дробления выполняется.

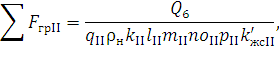

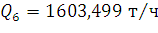

6 Выбор и расчет мельниц

6.1 Расчет мельниц в I стадии измельчения

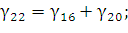

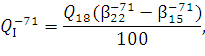

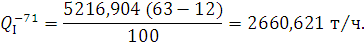

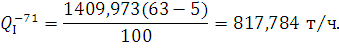

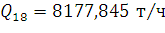

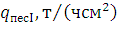

Производительность цикла по классу  мкм в I стадии измельчения

мкм в I стадии измельчения  :

:

(6.1)

где  –

производительность поступающего на измельчение продукта 18 в I стадии измельчения,

–

производительность поступающего на измельчение продукта 18 в I стадии измельчения,  .

.

Производительность поступающего на измельчение продукта 18 в I стадии измельчения  (таблица 3.4).

(таблица 3.4).

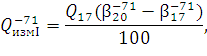

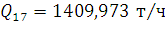

Производительность подцикла «измельчение – поверочная

классификация» по классу  мкм в I стадии измельчения

мкм в I стадии измельчения  :

:

(6.1)

где  – производительность

по пескам спирального классификатора предварительной классификации в I стадии измельчения,

– производительность

по пескам спирального классификатора предварительной классификации в I стадии измельчения,  .

.

Производительность по пескам спирального классификатора

предварительной классификации в I стадии

измельчения  (таблица 3.4).

(таблица 3.4).

Таблица 6.1 – Характеристики выбранной мельницы по каталогу

|

Наименование параметра |

Стадия измельчения |

|

I |

|

|

Мельница |

МШЦ |

|

Объем |

60 |

|

Толщина футеровки |

110 |

|

Диаметр барабана |

3600 |

|

Длина барабана |

5500 |

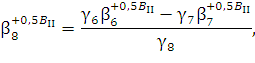

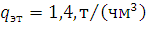

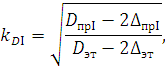

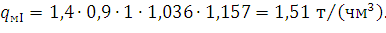

Удельная производительность мельницы в проектных условиях в I стадии измельчения  :

:

(6.2)

где  – удельная

производительность эталонной мельницы по классу

– удельная

производительность эталонной мельницы по классу  мкм,

мкм,  ;

;

– коэффициент,

учитывающий сравнительную измельчаемость руды проектной и эталонной мельниц в I стадии измельчения;

– коэффициент,

учитывающий сравнительную измельчаемость руды проектной и эталонной мельниц в I стадии измельчения;

– коэффициент,

учитывающий разницу в типе проектной и эталонной мельниц в I стадии измельчения;

– коэффициент,

учитывающий разницу в типе проектной и эталонной мельниц в I стадии измельчения;

– коэффициент,

учитывающий разницу в крупности руды исходного и конечного продукта проектной и

эталонной мельниц в I стадии

измельчения;

– коэффициент,

учитывающий разницу в крупности руды исходного и конечного продукта проектной и

эталонной мельниц в I стадии

измельчения;

– коэффициент,

учитывающий разницу в диаметрах барабанов проектной и эталонной мельниц в I стадии измельчения.

– коэффициент,

учитывающий разницу в диаметрах барабанов проектной и эталонной мельниц в I стадии измельчения.

Удельная производительность эталонной мельницы по классу  мкм

мкм  (исходные данные).

(исходные данные).

Коэффициент, учитывающий сравнительную измельчаемость руды

проектной и эталонной мельниц в I стадии

измельчения  (исходные данные).

(исходные данные).

Коэффициент, учитывающий разницу в типе проектной и эталонной

мельниц в I стадии измельчения  (таблица Д.1).

(таблица Д.1).

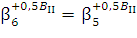

Коэффициент, учитывающий разницу в крупности руды исходного и

конечного продукта проектной и эталонной мельниц в I стадии измельчения  :

:

(6.3)

где  – относительная

производительность по расчетному классу

– относительная

производительность по расчетному классу  мкм для эталонной

мельницы;

мкм для эталонной

мельницы;

– относительная

производительность по расчетному классу

– относительная

производительность по расчетному классу  мкм для проектной

мельницы в I стадии измельчения.

мкм для проектной

мельницы в I стадии измельчения.

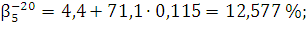

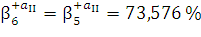

При массовой доли класса  мкм

в измельченном продукте 19

мкм

в измельченном продукте 19  относительная

производительность по расчетному классу

относительная

производительность по расчетному классу  мкм для эталонной

мельницы

мкм для эталонной

мельницы  (рисунок Д.1).

(рисунок Д.1).

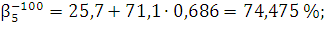

При массовой доли класса  мкм

в измельченном продукте 19

мкм

в измельченном продукте 19  относительная

производительность по расчетному классу

относительная

производительность по расчетному классу  мкм для проектной

мельницы в I стадии измельчения

мкм для проектной

мельницы в I стадии измельчения

(Рисунок Д.1).

(Рисунок Д.1).

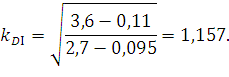

Коэффициент, учитывающий разницу в диаметрах барабанов проектной и

эталонной мельниц в I стадии

измельчения  :

:

(6.4)

где  – диаметр барабана

проектной мельницы в I стадии

измельчения, м;

– диаметр барабана

проектной мельницы в I стадии

измельчения, м;

– толщина

футеровки проектной мельницы в I стадии

измельчения, м;

– толщина

футеровки проектной мельницы в I стадии

измельчения, м;

– диаметр барабана

эталонной мельницы, м;

– диаметр барабана

эталонной мельницы, м;

– толщина

футеровки эталонной мельницы, м.

– толщина

футеровки эталонной мельницы, м.

Диаметр барабана проектной мельницы в I стадии измельчения  (таблица 6.1).

(таблица 6.1).

Толщина футеровки проектной мельницы в I стадии измельчения  (таблица 6.1).

(таблица 6.1).

Диаметр барабана эталонной мельницы  (исходные данные,

таблица 1.2).

(исходные данные,

таблица 1.2).

Толщина футеровки эталонной мельницы  (исходные данные,

таблица 1.2).

(исходные данные,

таблица 1.2).

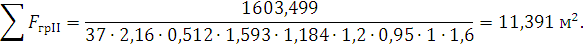

Необходимый для измельчения объем мельниц в I стадии измельчения  :

:

(6.5)

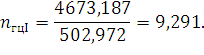

Количество мельниц в I стадии

измельчения  :

:

(6.6)

где  – каталожный объем

мельницы в I стадии измельчения,

– каталожный объем

мельницы в I стадии измельчения,

.

.

Каталожный объем мельницы в I стадии дробления  (таблица 6.1).

(таблица 6.1).

Принимаем в I стадии

измельчения 12 мельниц МШЦ

.

.

Проверка мельниц на пропускную способность в I стадии измельчения.

Допускаемая пропускная способность шаровых мельниц  :

:

(6.7)

где  – коэффициент,

учитывающий плотность руды.

– коэффициент,

учитывающий плотность руды.

Коэффициент, учитывающий плотность руды  :

:

(6.8)

Пропускная способность проектных шаровых мельниц в I стадии измельчения  :

:

(6.9)

где  –

производительность поступающего в мельницу продукта 18 в I стадии измельчения,

–

производительность поступающего в мельницу продукта 18 в I стадии измельчения, .

.

Производительность поступающего в мельницу продукта 18 в I стадии измельчения  (таблица 3.4).

(таблица 3.4).

Условие проверки мельниц на пропускную способность в I стадии измельчения выполняется.

7 Выбор и расчет гидроциклонов

7.1 Расчет гидроциклонов в I стадии измельчения

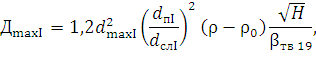

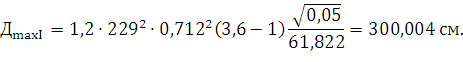

Максимальный диаметр гидроциклона поверочной классификации в I стадии измельчения  :

:

(7.1)

где  – номинальная

крупность зерен в сливе гидроциклона поверочной классификации в I стадии измельчения, мкм;

– номинальная

крупность зерен в сливе гидроциклона поверочной классификации в I стадии измельчения, мкм;

– отношение

диаметров пескового к сливному насадков гидроциклона поверочной классификации в

I стадии измельчения;

– отношение

диаметров пескового к сливному насадков гидроциклона поверочной классификации в

I стадии измельчения;

– плотность жидкой

фазы пульпы (плотность воды),

– плотность жидкой

фазы пульпы (плотность воды),  ;

;

–

рабочий напор пульпы на входе в гидроциклон, МПа;

–

рабочий напор пульпы на входе в гидроциклон, МПа;

– массовая доля

твердого в питании гидроциклона поверочной классификации в I стадии измельчения, %.

– массовая доля

твердого в питании гидроциклона поверочной классификации в I стадии измельчения, %.

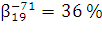

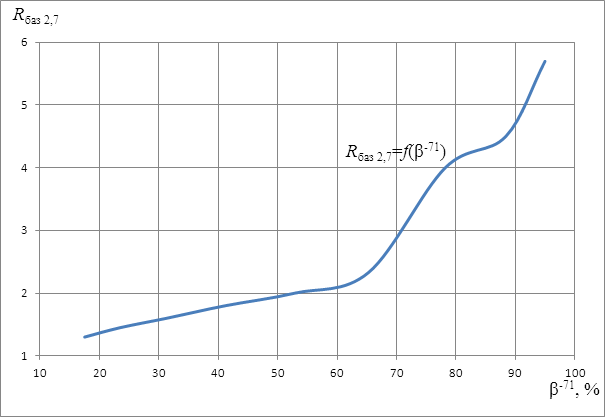

При массовой доли класса  мкм

в сливе гидроцикона поверочной классификации в I стадии измельчения

мкм

в сливе гидроцикона поверочной классификации в I стадии измельчения  номинальная

крупность зерен в сливе гидроциклона

номинальная

крупность зерен в сливе гидроциклона  (рисунок Е.1).

(рисунок Е.1).

Частный выход песков гидроциклона поверочной классификации в I стадии измельчения  :

:

(7.2)

(7.3)

При частном выходе песков гидроциклона поверочной классификации в I стадии измельчения  отношение

диаметров пескового к сливному насадков гидроциклона поверочной классификации в

I стадии измельчения

отношение

диаметров пескового к сливному насадков гидроциклона поверочной классификации в

I стадии измельчения  (рисунок Е.2).

(рисунок Е.2).

Принимаем плотность жидкой фазы пульпы (плотность воды)  ;

;

Принимаем рабочий напор пульпы на входе в гидроциклон  .

.

Массовая доля твердого в питании гидроциклона  :

:

(7.4)

где  – частный выход

слива гидроциклона поверочной классификации в I стадии измельчения, %;

– частный выход

слива гидроциклона поверочной классификации в I стадии измельчения, %;

– массовая доля

твердого в сливе гидроциклона поверочной классификации в I стадии измельчения, %;

– массовая доля

твердого в сливе гидроциклона поверочной классификации в I стадии измельчения, %;

– массовая доля

твердого в песках гидроциклона поверочной классификации в I стадии измельчения, %.

– массовая доля

твердого в песках гидроциклона поверочной классификации в I стадии измельчения, %.

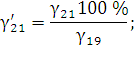

Частный выход слива гидроциклона поверочной классификации в I стадии измельчения  :

:

(7.5)

(7.6)

Массовая доля твердого в сливе гидроциклона поверочной

классификации в I стадии

измельчения  :

:

(7.7)

При массовой доли класса  мкм

в сливе гидроцикона поверочной классификации в I стадии измельчения

мкм

в сливе гидроцикона поверочной классификации в I стадии измельчения  массовая доля

твердого в песках гидроциклона

массовая доля

твердого в песках гидроциклона  (рисунок Е.3).

(рисунок Е.3).

Таблица 6.1 – Характеристики выбранного гидроциклона по каталогу

|

Наименование параметра |

Стадия измельчения |

|

I |

|

|

Гидроциклон |

ГЦ 710 |

|

Диаметр |

710 |

|

Угол конусности |

20 |

|

Эквивалентный диаметр питающего

отверстия |

210 |

|

Эквивалентный диаметр сливного

отверстия |

250 |

|

Эквивалентный диаметр пескового

отверстия |

200 |

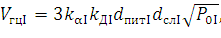

Производительность гидроциклона поверочной классификации в I стадии измельчения по питанию  :

:

(7.8)

где –  коэффициент,

учитывающий угол конусности гидроциклона поверочной классификации в I стадии измельчения;

коэффициент,

учитывающий угол конусности гидроциклона поверочной классификации в I стадии измельчения;

– коэффициент,

учитывающий диаметр гидроциклона поверочной классификации в I стадии измельчения;

– коэффициент,

учитывающий диаметр гидроциклона поверочной классификации в I стадии измельчения;

– эквивалентный диаметр питающего отверстия гидроциклона

поверочной классификации в I стадии

измельчения, мм;

– эквивалентный диаметр питающего отверстия гидроциклона

поверочной классификации в I стадии

измельчения, мм;

– эквивалентный диаметр сливного отверстия гидроциклона поверочной

классификации в I стадии

измельчения, мм;

– эквивалентный диаметр сливного отверстия гидроциклона поверочной

классификации в I стадии

измельчения, мм;

–

рабочий напор пульпы на входе в гидроциклон поверочной классификации в I стадии измельчения, МПа.

–

рабочий напор пульпы на входе в гидроциклон поверочной классификации в I стадии измельчения, МПа.

При угле конусности гидроциклона поверочной классификации в I стадии измельчения  (таблица 6.1) коэффициент,

учитывающий угол конусности гидроциклона поверочной классификации в I стадии измельчения

(таблица 6.1) коэффициент,

учитывающий угол конусности гидроциклона поверочной классификации в I стадии измельчения  (рисунок Е.4).

(рисунок Е.4).

При диаметре гидроциклона поверочной классификации в I стадии измельчения  (таблица 6.1)

коэффициент, учитывающий диаметр гидроциклона поверочной классификации в I стадии измельчения

(таблица 6.1)

коэффициент, учитывающий диаметр гидроциклона поверочной классификации в I стадии измельчения  (рисунок Е.5).

(рисунок Е.5).

Эквивалентный диаметр питающего

отверстия гидроциклона поверочной классификации в I стадии измельчения  (таблица 6.1).

(таблица 6.1).

Эквивалентный диаметр сливного

отверстия гидроциклона поверочной классификации в I стадии измельчения  (таблица 6.1).

(таблица 6.1).

Рабочий напор пульпы на входе в гидроциклон поверочной

классификации в I стадии

измельчения  :

:

(7.10)

где  –

высота гидроциклона поверочной классификации в I стадии измельчения, м;

–

высота гидроциклона поверочной классификации в I стадии измельчения, м;

–

плотность пульпы на входе в гидроциклон поверочной классификации в I стадии измельчения,

–

плотность пульпы на входе в гидроциклон поверочной классификации в I стадии измельчения,  .

.

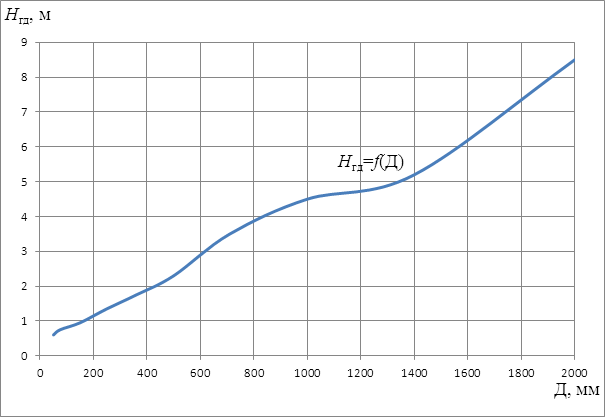

При диаметре гидроциклона поверочной классификации в I стадии измельчения  (таблица 6.1)

высота гидроциклона поверочной классификации в I стадии измельчения

(таблица 6.1)

высота гидроциклона поверочной классификации в I стадии измельчения  (рисунок Е.6).

(рисунок Е.6).

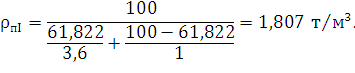

Плотность пульпы на входе в гидроциклон поверочной классификации в I стадии измельчения  :

:

(7.11)

Необходимый для классификации объем гидроциклонов поверочной

классификации в I стадии

измельчения  :

:

(7.12)

где  –

производительность 19 продута поступающего в гидроциклон поверочной

классификации в I стадии измельчения,

–

производительность 19 продута поступающего в гидроциклон поверочной

классификации в I стадии измельчения,  .

.

– разбавление

пульпы поступающей в гидроциклон поверочной классификации в I

стадии измельчения.

– разбавление

пульпы поступающей в гидроциклон поверочной классификации в I

стадии измельчения.

Производительность продута поступающего в гидроциклон поверочной

классификации в I стадии измельчения (таблица 3.4).

(таблица 3.4).

Разбавление пульпы поступающей в гидроциклон поверочной

классификации в I стадии измельчения  :

:

(7.13)

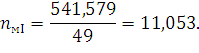

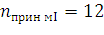

Количество гидроциклонов поверочной классификации в I стадии измельчения

(7.14)

Принимаем в I стадии

измельчения 12 гидроциклонов поверочной классификации ГЦ 710  .

.

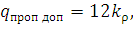

Нагрузка на песковую насадку гидроциклона поверочной классификации

в I стадии измельчения  :

:

(7.15)

где  – производительность

21 продукта по пескам гидроциклона поверочной классификации в I

стадии измельчения,

– производительность

21 продукта по пескам гидроциклона поверочной классификации в I

стадии измельчения,  .

.

Производительность 21 продукта по пескам гидроциклона поверочной

классификации в I стадии измельчения  (таблица 3.4).

(таблица 3.4).

8 Выбор и расчет спиральных классификаторов

8.1 Расчет спиральных классификаторов в I стадии измельчения

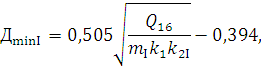

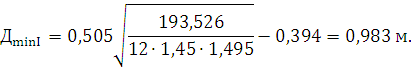

Минимальный диаметр спирали спирального классификатора

предварительной классификации в I стадии

измельчения  :

:

(8.1)

где  – производительность

16 продукта по сливу спирального классификатора предварительной классификации в

I стадии измельчения,

– производительность

16 продукта по сливу спирального классификатора предварительной классификации в

I стадии измельчения,  ;

;

– общее количество

спиралей спиральных классификаторов предварительной классификации в I стадии измельчения.

– общее количество

спиралей спиральных классификаторов предварительной классификации в I стадии измельчения.

– коэффициент,

учитывающий плотность руды для спиральных классификаторов.

– коэффициент,

учитывающий плотность руды для спиральных классификаторов.

– коэффициент,

учитывающий массовую долю класса

– коэффициент,

учитывающий массовую долю класса  мкм

в сливе спирального классификатора предварительной классификации в I стадии измельчения.

мкм

в сливе спирального классификатора предварительной классификации в I стадии измельчения.

Производительность 16 продукта по сливу спирального классификатора

предварительной классификации в I стадии

измельчения  (таблица 3.4).

(таблица 3.4).

Общее количество спиралей спиральных классификаторов

предварительной классификации в I стадии

измельчения  :

:

(8.2)

где  –

количество спиралей у одного классификатора предварительной классификации в I стадии измельчения.

–

количество спиралей у одного классификатора предварительной классификации в I стадии измельчения.

Принимаем количество спиралей у одного классификатора

предварительной классификации в I стадии

измельчения  .

.

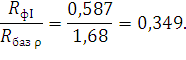

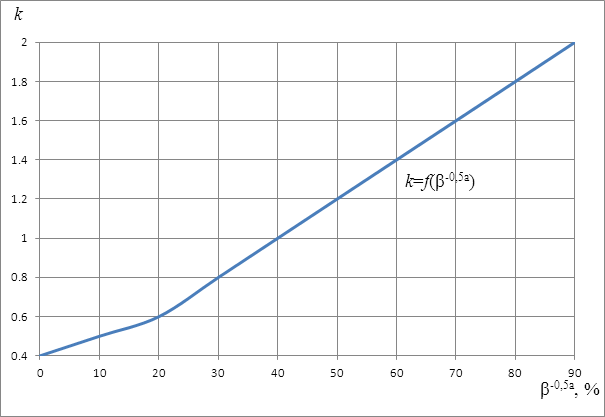

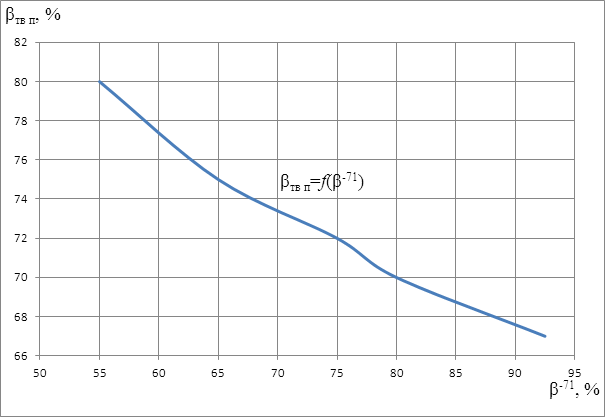

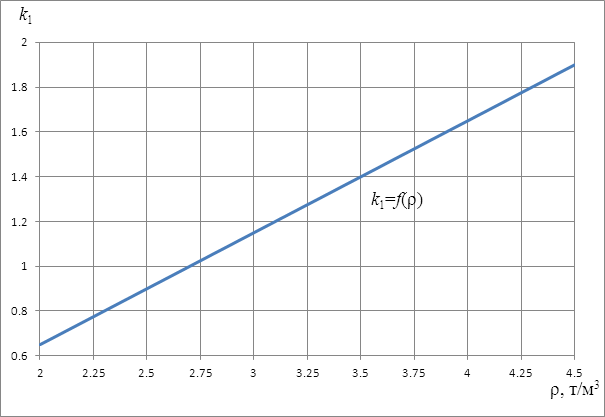

При плотности руды  коэффициент,

учитывающий плотность руды для спиральных классификаторов

коэффициент,

учитывающий плотность руды для спиральных классификаторов  (рисунок Ж.1).

(рисунок Ж.1).

При массовой доли класса  мкм

в сливе спирального классификатора предварительной классификации в I стадии измельчения

мкм

в сливе спирального классификатора предварительной классификации в I стадии измельчения  коэффициент,

учитывающий массовая долю класса

коэффициент,

учитывающий массовая долю класса  мкм

в сливе спирального классификатора предварительной классификации в I стадии измельчения

мкм

в сливе спирального классификатора предварительной классификации в I стадии измельчения  (рисунок Ж.2).

(рисунок Ж.2).

Таблица 8.1 – Характеристики выбранного спирального классификатора по каталогу

|

Наименование параметра |

Стадия измельчения |

|

I |

|

|

Спиральный классификатор |

1 КСН 10 |

|

Диаметр спирали |

1000 |

|

Шаг спирали b, мм |

600 |

|

Частота вращения спирали |

8,5 |

|

Число заходов спирали n |

1 |

|

Длина корыта L, мм |

6500 |

|

Угол наклона корыта |

18 |

Расчетная производительность спирального классификатора

предварительной классификации в I стадии

измельчения по сливу  :

:

(8.3)

где  – коэффициент,

учитывающий плотность слива спирального классификатора предварительной

классификации в I стадии

измельчения;

– коэффициент,

учитывающий плотность слива спирального классификатора предварительной

классификации в I стадии

измельчения;

– коэффициент,

учитывающий массовую долю класса

– коэффициент,

учитывающий массовую долю класса  мкм

в питании спирального классификатора предварительной классификации в I стадии измельчения;

мкм

в питании спирального классификатора предварительной классификации в I стадии измельчения;

– каталожный

диаметр спирали спирального классификатора предварительной классификации в I стадии измельчения, м.

– каталожный

диаметр спирали спирального классификатора предварительной классификации в I стадии измельчения, м.

Относительное разбавление слива спирального классификатора

предварительной классификации в I стадии

измельчения  :

:

(8.4)

где  – фактическое

разбавление слива спирального классификатора предварительной классификации в I стадии измельчения;

– фактическое

разбавление слива спирального классификатора предварительной классификации в I стадии измельчения;

– базисное

разбавление для руды.

– базисное

разбавление для руды.

Фактическое разбавление слива спирального классификатора предварительной

классификации в I стадии

измельчения  :

:

(8.5)

Базисное разбавление для руды  :

:

(8.6)

где  – базисное

разбавление для руды плотностью

– базисное

разбавление для руды плотностью  .

.

При массовой доли класса  мкм

в сливе спирального классификатора предварительной классификации в I стадии измельчения

мкм

в сливе спирального классификатора предварительной классификации в I стадии измельчения  базисное

разбавление для руды плотностью

базисное

разбавление для руды плотностью

(рисунок Ж.3).

(рисунок Ж.3).

При относительном разбавлении слива спирального классификатора

предварительной классификации в I стадии

измельчения  коэффициент,

учитывающий плотность слива спирального классификатора предварительной

классификации в I стадии

измельчения

коэффициент,

учитывающий плотность слива спирального классификатора предварительной

классификации в I стадии

измельчения  (рисунок Ж.4).

(рисунок Ж.4).

При массовой доли класса  мкм

в питании спирального классификатора предварительной классификации в I стадии измельчения

мкм

в питании спирального классификатора предварительной классификации в I стадии измельчения  коэффициент,

учитывающий массовую долю класса

коэффициент,

учитывающий массовую долю класса  мкм

в питании спирального классификатора предварительной классификации в I стадии измельчения

мкм

в питании спирального классификатора предварительной классификации в I стадии измельчения  (рисунок Ж.5).

(рисунок Ж.5).

Каталожный диаметр спирали спирального классификатора

предварительной классификации в I стадии

измельчения  (таблица 8.1).

(таблица 8.1).

Проверка спиральных классификаторов предварительной классификации в I стадии измельчения на расчетную производительность по сливу.

Условие проверки спиральных классификаторов предварительной классификации в I стадии измельчения на расчетную производительность по сливу не выполняется, следовательно принимаем двухспиральные классификаторы с чуть большим диаметром спирали.

Таблица 8.2 – Характеристики выбранного двухспирального классификатора по каталогу

|

Наименование параметра |

Стадия измельчения |

|

I |

|

|

Спиральный классификатор |

2 КСН 15 |

|

Диаметр спирали |

1500 |

|

Шаг спирали b, мм |

750 |

|

Частота вращения спирали |

3,9 |

|

Число заходов спирали n |

2 |

|

Длина корыта L, мм |

8200 |

|

Угол наклона корыта |

18 |

Количество спиралей у одного классификатора предварительной

классификации в I стадии

измельчения  (таблица 8.2).

(таблица 8.2).

Общее количество спиралей двухспиральных классификаторов

предварительной классификации в I стадии

измельчения  :

:

Расчетная производительность двухспирального классификатора

предварительной классификации в I стадии

измельчения по сливу  :

:

Проверка двухспиральных классификаторов предварительной классификации в I стадии измельчения на расчетную производительность по сливу.

Условие проверки двухспиральных классификаторов предварительной классификации в I стадии измельчения на расчетную производительность по сливу выполняется.

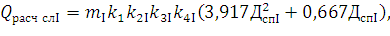

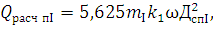

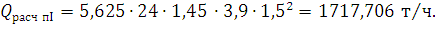

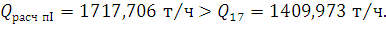

Расчетная производительность двухспирального классификатора

предварительной классификации в I стадии

измельчения по пескам  :

:

(8.7)

где  – каталожная

частота вращения спирали,

– каталожная

частота вращения спирали,  .

.

Каталожная частота вращения спирали  (таблица 8.2).

(таблица 8.2).

Проверка двухспиральных классификаторов предварительной классификации в I стадии измельчения на расчетную производительность по пескам.

Условие проверки двухспиральных классификаторов предварительной классификации в I стадии измельчения на расчетную производительность по пескам выполняется.

Принимаем в I стадии

измельчения 12 друхспиральных классификаторов предварительной классификации 2

ГСН - 15  .

.

Для заметок

Список литературы

Аккермаи Ю.В., Букаты Б.Г., Кщевальтер Б.В. Справочник по обогащению руд. Подготовительные процессы. Москва: Изд-во Недра, 1982 – 366 с.

Иванов Э.Э. Дробление, измельчение и подготовка сырья к обогащению. Учебное пособие по выполнению курсового проектирования. Екатеринбург: Изд-во УГГУ, 2012 – 157 с.

Иванов Э.Э. Инструкция по выполнению курсовых и дипломных проектов и работ. Екатеринбург: Изд-во УГГУ, 2005 – 42 с.

Колтунов А.В., Комлев С.Г. Дробление, измельчение, грохочение. Екатеринбург: Изд-во УГГУ, 2014 – 122 с.

Комлев С.Г. Основы обогащения полезных ископаемых. Екатеринбург: Изд-во УГГУ, 2014 – 153 с.

Приложение А

(обязательное)

К расчету режима работы фабрики

Рисунок А.1 –

Зависимость коэффициента, учитывающего крепость руды  от крепости руды

от крепости руды

Приложение Б

(обязательное)

К расчету качественно-количественной схемы

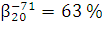

Массовая доля в продуктах измельчения принимается по практике

обогащения. Известно, что на первой стадии измельчения в разгрузке мельниц

содержится класса  мкм: у мельниц

типа МШР – 20-30 %, у мельниц типа МШЦ – 25-40 % (меньшие значения для твердых

руд и большие для мягких). Массовая доля класса

мкм: у мельниц

типа МШР – 20-30 %, у мельниц типа МШЦ – 25-40 % (меньшие значения для твердых

руд и большие для мягких). Массовая доля класса  мкм в песках

классификации зависит от типа оборудования. Если принимается спиральный

классификатор, то в песках содержится класса

мкм в песках

классификации зависит от типа оборудования. Если принимается спиральный

классификатор, то в песках содержится класса  мкм примерно

половина (даже меньше) того, что имеется в питании классификатора. Если же

принимается гидроциклон, то в песках содержится класса

мкм примерно

половина (даже меньше) того, что имеется в питании классификатора. Если же

принимается гидроциклон, то в песках содержится класса  мкм более половины

того, что имеется в питании классификатора, до трех четвертей.

мкм более половины

того, что имеется в питании классификатора, до трех четвертей.

Приложение В

(обязательное)

К расчету дробилок

Рисунок В.1 – Зависимость коэффициента, учитывающего крупность

питания дробилки  массовой доли в

питании дробилки

массовой доли в

питании дробилки

Рисунок В.2 –

Зависимость коэффициента, учитывающий влажность руды  от влажности руды

от влажности руды

Рисунок В.3 –

Зависимость коэффициента, учитывающего характер цикла дробления  от характера цикла

дробления

от характера цикла

дробления

Приложение Г

(обязательное)

К расчету грохотов

Рисунок Г.4 –

Зависимость удельной производительности одного квадратного метра просеивающей

поверхности грохота  от размере

отверстия сита грохота

от размере

отверстия сита грохота

Окончание рисунка Г.4

Рисунок Г.2 –

Зависимость коэффициента, учитывающего влияние мелких зерен на грохочение  от массовой доли в

питании грохота класса

от массовой доли в

питании грохота класса

Рисунок Г.3 –

Зависимость коэффициента, учитывающего влияние крупных зерен на грохочение  от массовой доли в

питании грохота класса

от массовой доли в

питании грохота класса

Рисунок Г.4 –

Зависимость коэффициента, учитывающего эффективность грохочения  от эффективности

грохочения грохота

от эффективности

грохочения грохота

Таблица Г.1 – Значения коэффициента,

учитывающего влияние влажности руды на грохочение