ВВЕДЕНИЕ

Процесс автоматизации начался намного раньше, чем нам могло бы казаться, автоматизация на самом деле появилась практически сразу же с возникновением производства, а само по себе производство существует уже так давно, что точно никто и не скажет. Мы начнем рассматривать с появления самодействующих устройств.

Самодействующие устройства – прообразы современных автоматов – появились в глубокой древности. Однако в условиях мелкого кустарного и полукустарного производства вплоть до 18 в. практического применения они не получили и оставаясь занимательными «игрушками», свидетельствовали лишь о высоком искусстве древних мастеров. Совершенствование орудий и приёмов труда, приспособление машин и механизмов для замены человека в производственных процессах вызвали в конце 18 в. – начале 19 в. резкий скачок уровня и масштабов производства, известный как промышленная революция 18–19 вв.

Промышленная революция создала необходимые условия для механизации производства в первую очередь прядильного, ткацкого, металло- и деревообрабатывающего. К. Маркс увидел в этом процессе принципиально новое направление технического прогресса и подсказал переход от применения отдельных машин к «автоматической системе машин», в которой за человеком остаются сознательные функции управления: человек становится рядом с процессом производства в качестве его контролёра и регулировщика. Важнейшими изобретениями этого периода стали изобретения русским механиком И.И. Ползуновым автоматического регулятора питания парового котла (1765) и английским изобретателем Дж. Уаттом центробежного регулятора скорости паровой машины (1784), ставшей после этого основным источником механической энергии для привода станков, машин и механизмов.

С 60-х гг. 19 в., в связи с быстрым развитием железных дорог, стала очевидна необходимость автоматизации железнодорожного транспорта и прежде всего создания

автоматических приборов контроля скорости для обеспечения безопасности движения поездов. В России одними из первых изобретений в этом направлении были автоматический указатель скорости инженера-механика С. Прауса (1868) и прибор для автоматической регистрации скорости движения поезда, времени его прибытия, продолжительности остановки, времени отправления и местонахождения поезда, созданный инженером В. Зальманом и механиком О. Графтио (1878). О степени распространения автоматических устройств в практике железнодорожного транспорта свидетельствует то, что на Московско-Брестской железной дороге уже в 1892 существовал отдел «механического контроля поездов».

Учение об автоматических устройствах до 19 в. замыкалось в рамки классической прикладной механики, рассматривавшей их как обособленные механизмы. Основы науки об автоматическом управлении по существу впервые были изложены в статье английского физика Дж.К. Максвелла «О регулировании» (1868) и труде русского учёного И.А. Вышнеградского «О регуляторах прямого действия» (1877), в котором впервые регулятор и машина рассматривались как единая система. А. Стодола, Я.И. Грдина и Н.Е. Жуковский, развивая эти работы, дали систематическое изложение теории автоматического регулирования.

С появлением механических источников электрической энергии – электромашинных генераторов постоянного и переменного тока (динамомашин, альтернаторов) – и электродвигателей оказалась возможной централизованная выработка энергии, передача её на значительные расстояния и дифференцированное использование на местах потребления. Тогда же возникла необходимость в автоматической стабилизации напряжения генераторов, без которой их промышленное применение было ограниченным. Лишь после изобретения регуляторов напряжения с начала 20 в. электроэнергия стала использоваться для привода производственного оборудования. Наряду с паровыми машинами, энергия которых распределялась трансмиссионными валами и ремёнными передачами по станкам, постепенно распространялся и электропривод, вначале вытеснивший паровые машины для вращения трансмиссий, а затем получивший и индивидуальное применение, т.е. станки начали оснащать индивидуальными электродвигателями.

Переход от центрального трансмиссионного привода к индивидуальному в 20-х гг. 20 в. чрезвычайно расширил возможности совершенствования технологии механической обработки и повышения экономического эффекта. Простота и надёжность индивидуального электропривода позволили механизировать не только энергетику станков, но и управление ими. На этой основе возникли и получили развитие разнообразные станки-автоматы, многопозиционные агрегатные станки и автоматические линии. Широкое применение автоматизированного электропривода в 30-е гг. 20 в. не только способствовало механизации многих отраслей промышленности, но по существу положило начало современной Автоматизация производства Тогда же возник и сам термин «Автоматизация производства».

В СССР освоение автоматизированных средств управления и регулирования производственных процессов началось одновременно с созданием тяжёлой промышленности и машиностроения и проводилось в соответствии с решениями Коммунистической партии и Советского правительства об индустриализации и механизации производства. В 1930 по инициативе Г.М. Кржижановского в Главэнергоцентре ВСНХ СССР был организован комитет по автоматике для руководства работами по автоматизации в энергетике. В правлении Всесоюзного электротехнического объединения (ВЭО) в 1932 было создано бюро автоматизации и механизации заводов электропромышленности. Началось применение автоматизированного оборудования в тяжёлой, лёгкой и пищевой промышленности, совершенствовалась транспортная автоматика. В специальном машиностроении наряду с отдельными автоматами были введены в действие конвейеры с принудительным ритмом движения. Организовано Всесоюзное объединение точной индустрии (ВОТИ) по производству и монтажу приборов контроля и регулирования.

В научно-исследовательских институтах энергетики, металлургии, химии, машиностроения, коммунального хозяйства создавались лаборатории автоматики. Проводились отраслевые и всесоюзные совещания и конференции по перспективам её применения. Начались технико-экономические исследования значения Автоматизация производства для развития промышленности в различных социальных условиях. В 1935 в АН СССР стала работать Комиссия телемеханики и автоматики для обобщения и координации научно-исследовательских работ в этой области. Началось издание журнала «Автоматика и телемеханика».

В 1936 Д.С. Хардер (США) определял автоматизацию как «автоматическое манипулирование деталями между отдельными стадиями производственного процесса». По-видимому, вначале этим термином обозначали связывание станков с автоматическим оборудованием передачи и подготовки материалов. Позднее Хардер распространил значение этого термина на каждую операцию производственного процесса

|

1 ИСХОДНЫЕ ДАННЫЕ

1.1 Устройство и работа объекта автоматизации

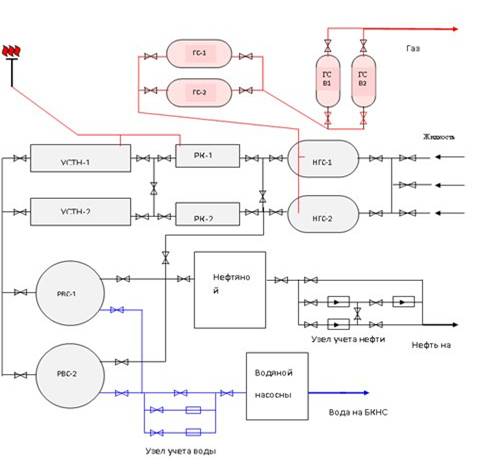

Рис.1.1 Принципиальная схема установки устройства предварительного сброса: НГС - Нефтегазосепаратор, ГС - Газовый сепаратор, ГСВ - Газовый сепаратор вертикального типа, РВС - Резервуар вертикальный стальной, УСТН - Установка сепарационная трубная наклонная, РК - Расширительная камера

Продукция скважин нефть, газ и вода с кустовых замерных установок АГЗУ поступает на узел сепарации газа в нефтегазовый сепаратор НГС. На вход НГС подается демульгатор посредством дозировочного насоса, расположенного в блоке реагентного хозяйства БРХ. Расход химреагента производится согласно утвержденным нормам.

В НГС осуществляется сепарация нефти от газа. Затем отсепарированный газ с НГС поступает в газосепаратор ГС, а жидкость, через расширительную камеру РК поступает в УСТН для окончательного отделения от газа.

Уровень в НГС контролируется прибором РУПШ и регулируется с помощью регулировочного клапана УЭРВ, установленного на выходе с НГС. Управление УЭРВ осуществляется в ручном или автоматическом режиме с помощью блока управления, выведенного на щит КИПиА в операторной УПСВ.

Для предотвращения превышения давления в НГС, ГС, УСТН свыше допустимого они оборудованы предохранительными клапанами СППК.

В ГС происходит первичная осушка газа, после чего он проходит через установки окончательной осушки ГСВ и поступает потребителю или на ГКС. Для предотвращения замерзания газопроводов на выход из ГС дозировочным насосом подается метанол. Расход метанола производится согласно утвержденным нормам.

После УСТН отделенная от газа жидкость поступает в резервуар РВС, где происходит отделение нефти от подтоварной воды. Подтоварная вода под давлением столба жидкости с РВС поступает через узел учета воды в водонасосную или на БКНС. Нефть с РВС под давлением столба жидкости поступает на прием нефтяных насосов ЦНС. На приеме ЦНС установлены сетчатые фильтры, предотвращающие попадание в насосы различных мех. примесей.

1.2 Выбор параметров и средств автоматизации

На УПСВ контролируются следующее параметры: давление, уровень

2 ТЕХНИКО – ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

2.1 Построение математической модели САР

Исходными данными для

проектирования и анализа САР давления в УПС является структурная схема САР

(рис.2.1), дифференциальные уравнения, описывающие динамические свойства

элементов САР и значения коэффициентов

Исходными данными для

проектирования и анализа САР давления в УПС является структурная схема САР

(рис.2.1), дифференциальные уравнения, описывающие динамические свойства

элементов САР и значения коэффициентов

Рис.2.1 Структурная схема САР давления:

ЭС – элемент сравнения; АР – автоматический регулятор; ПП - потенциометрический преобразователь; МУ – магнитный усилитель; ЭП – привод; ОР – объект регулирования; Д – датчик (отборное устройство и датчик давления)

Динамические свойства объекта регулирования и элементов САР описываются дифференциальными уравнениями:

Fp = kвp – отборное устройство

ΔF = F0 - Fp – элемент сравнения

U = kп хс – потенциометрический преобразователь

Uу = kу U – усилитель

Где:

Т0 – постоянная времени объекта регулирования

k0, kQ – коэффициенты передачи объекта регулирования

kв – коэффициент передачи отборного устройства

Т1, Т2 – постоянные времени датчика давления

kд – коэффициент передачи датчика давления

kп – коэффициент передачи потенциометрического преобразователя

kу – коэффициент передачи усилителя

Т3 – постоянная времени исполнительного механизма

k3 – коэффициент передачи исполнительного механизма

(zip - application/zip)

(zip - application/zip)