Государственное бюджетное профессиональное

Государственное бюджетное профессиональное

образовательное учреждение Московской области «Щелковский колледж»

(ГБПОУ МО «Щелковский колледж»)

ДОКЛАД

Доклад на тему: Обкатка сборочных единиц шасси, режимы обкатки и оборудование которое для этого необходимо.

|

Доклад выполнил студент группы:674 Яньков Владислав Вячеславович 2020г. Оглавление |

Введение

1. Обкатка и испытание сборочных единиц

2. Сборка, испытание и окраска машин

3. Испытание машин

4. Окраска машин

Вывод

Введение.

Новый автомобиль всегда готов к длительным и комфортным поездкам при условии, что все подвижные части узлов и агрегатов прошли притирку или обкатку.

Обкаткой называется процесс эксплуатации, который подготавливает подвижные узлы и агрегаты к постоянному использованию, и выявляет возможные дефекты и неисправности. Несмотря на то, что все автомобили перед выездом из конвейера проходят испытания в отделе технического контроля – основная обкатка должна происходить непосредственно во время эксплуатации. Помимо притирки деталей двигателя и трансмиссии немаловажно «адаптировать» ходовую часть, рулевое управление и тормоза под естественные дорожные условия.

В чем преимущества обкатки

В ходе правильного тестирования (обкатки) нового автомобиля вы добьетесь следующих результатов:

• все трущиеся детали примут рабочее физическое состояние;

• лишняя шероховатость и мелкие изъяны сгладятся;

• масло в двигателе, трансмиссии и рулевом управлении смоет грязь и стружку,

появившуюся при сборке;

• тормозные колодки притрутся к дискам;

• обнаружение возможного брака и огрехов сборки.

Главные правила обкатки

· Заправляйте автомобиль только качественным топливом с октановым числом, не ниже рекомендуемого заводом-изготовителем.

· Контролируйте давление в шинах.

· Минимизируйте время работы двигателя на холостом ходу.

· Контролируйте уровень всех заправочных жидкостей, а также убедитесь в отсутствии течей.

· Первая 1000 км пути – это езда на скорости не выше 80 км/ч, и недопущение оборотов свыше 3000 в минуту. Максимальная скорость передачи – четвертая.

· Переключение скоростей должно быть плавное, согласно скорости движения, не перешагивая через передачу.

· Автомобиль не должен испытывать максимальные нагрузки (длительная езда в гору, буксир или перевозка грузов).

· Исключить резкие старты, экстренные торможения и резкие повороты рулем.

· Желательно провести первую 1000 км на трассе с нормальным покрытием дороги и на постоянной скорости 70-90 км/ч.

Время обкатки

Первая 1000-1500 км пробега являются основоположниками дальнейшей работоспособности автомобиля. В этот промежуток крайне важно придерживаться вышеуказанных рекомендаций. Для дизельного мотора количество километров нужно умножить вдвое.

Этапы обкатки

Дальнейшие условия будут касаться по большей степени двигателя, так как этот агрегат имеет самое большое количество трущихся и движущихся деталей, в том числе навесное оборудование.

Первый этап – 500 км пробега. На этой протяженности необходимо крайне плавно разгоняться и тормозить. Средняя скорость движения – 50 км/ч на третьей передаче. Спустя 100 км повышайте скорость на 10-15 км/ч, соответственно включите повышенную передачу. Дойдите до скорости 70 км/ч и проедьте 100-150 километров пути. Важно! Первые 500 км избегайте затяжных подъемов, либо преодолевайте их на пониженной передаче.

Второй этап – 500 км пробега. Обороты двигателя можно повысить до 3000 об/мин. Максимальная скорость 100 км/ч. Избегайте торможение двигателем и затяжные подъемы. Также забудьте про езду на нейтральной передаче!

Третий этап – 500 км пробега. Обороты можно повысить до 3500 об/мин, а максимальная скорость до 120 км/ч. При этом минимальные обороты двигателя не менее 1500 об/мин. Здесь можете кратковременно нагружать двигатель на максимально разрешенных оборотах.

Четвертый этап (заключительный) – 1500 км пробега. Вы можете позволить длительные нагрузки на подъемы, загружать автомобиль с рекомендуемой максимальной нагрузкой, а также поднимать обороты до 4000 в минуту и разгоняться до 140 км/ч.

Важно! Старайтесь прогревать мотор на холостом ходу не более 3 минут, после чего двигайтесь на скорости 30-40 км/ч, и не повышайте обороты до 2000 км. На ХХ двигатель испытывает нагрузки сильнее, чем при 3000-5000 об/мин.

По окончанию обкатки поменяйте масло в двигателе и трансмиссии, рекомендованное заводом-изготовителем.

Последствия неправильной обкатки:

• повышенный расход

масла и топлива (за счет увеличения зазора между трущимися поверхностями);

• повышенный шум работы агрегатов;

• передачи будут переключаться с пинками;

• со стороны ходовой части могут доноситься стуки;

• ресурс всех узлов и агрегатов значительно уменьшится.

1. Обкатка и испытание сборочных единиц

Обкатка и испытание сборочных единиц являются завершающей операцией их ремонта, при которой прирабатываются рабочие поверхности деталей. Обкатку совмещают с испытанием. От условия проведения этих операций во многом зависят срок службы и надежность работы сопряжений.

Приработка деталей обеспечивает подготовку трущихся поверхностей к восприятию эксплуатационных нагрузок. В процессе приработки сглаживаются микронеровности на поверхности деталей. Это сопровождается интенсивным износом и нагревом деталей. В результате такого взаимодействия трущихся деталей возникает новая оптимальная микрогеометрия поверхностей, наиболее благоприятная для дальнейшей надежной работы сопряжения.

Протекание процесса приработки зависит от материала деталей, вида и качества механической обработки и сборки, режима обкатки. Процесс приработки должен создать наивыгоднейшую посадку в сопряжении при минимальном времени обкатки. Для получения лучших результатов обкатку следует вести на переменных скоростях и нагрузочных режимах. Они устанавливаются соответствующими техническими условиями на ремонт и испытание.

Обкатке и испытанию подвергают ответственные составные части машин: двигатели, коробки передач, редукторы, задние мосты, трансмиссии, лебедки, гидрооборудование. Для этого используют специальные испытательные стенды различной конструкции. Нагружают испытываемые сборочные единицы электрическими, механическими или гидравлическими тормозами.

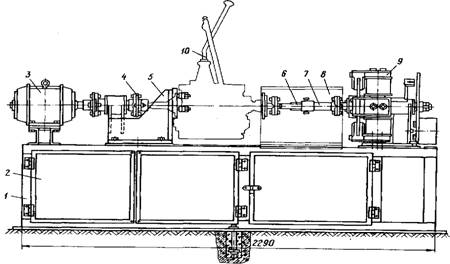

Рис. 17.4. Стенд электротормозной для испытания коробок передач:

1—станина; 2— щит электроотсека; 3—электродвигатель; 4—промежуточный вал; 5—кронштейн для крепления коробок передач; в—вал карданный-, 7—труба кардана; 8—кожух; 9—электротормоз; 10—коробка передач.

Применяют также стенды, работающие по принципу замкнутого силового контура. Испытательные стенды должны быть оборудованы также соответствующей аппаратурой для регистрации измеряемых параметров (частоты вращения, крутящего момента, температуры, расхода топлива и т. п.).

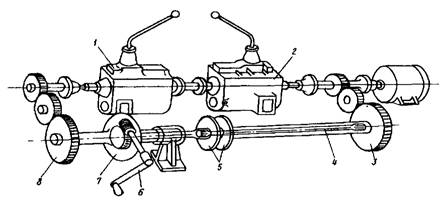

Рис. 17.5. Схема стенда с замкнутым контуром для испытания коробок передач:

1-- испытуемая коробка передач; 2— коробка стенда; 3— правый редуктор; 4— торсион; 5— указатель закрутки торсиона; 6— рукоятка; 7 - закручивающее устройство; 8—левый редуктор.

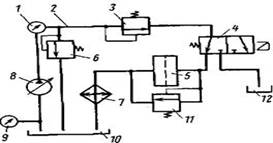

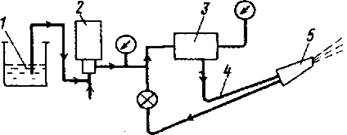

Для испытания гидронасосов может быть применен стенд, схема которого приведена. Испытуемый насос 8 подает рабочую жидкость по трубопроводу 2 через нагрузочный клапан 3, золотники 4, фильтр 5 и холодильник 7 в бак 10. Давление на выходе насоса создается регулированием нагрузочного клапана. Для поддержания стабильного давления в системе предусмотрен предохранительный клапан 6. Перепад давления в насосе измеряют манометрами 1 и 9, а производительность насоса — при помощи золотника, который может направлять рабочую жидкость в измерительный бачок 12. Фильтр соединен с предохранительным клапаном 11, который срабатывает при засорении фильтрующих элементов. После испытания сборочные единицы обычно окрашивают, что предохраняет их от коррозии.

Рис. 17.6. Схема стендов для испытания гидронасосов:

1 и 9— манометры; 2— трубопровод; 3 — кагрузоч иый клапан; 4-золотник. 5—фильтр; 6, 11-предохранительные клапаны; 7— холодильник; 8 - насос; 10-бак; 12 – измерительный бачок.

2. Сборка, испытание и окраска машин

Машины собирают из заранее отремонтированных сборочных единиц, которые должны быть приняты отделом технического контроля (ОТК) ремонтного предприятия. Наиболее рациональной формой организации общей сборки является поточная с последовательным перемещением собираемой машины по сборочным постам, на каждом из которых выполняют определенные операции. Сборочные единицы и необходимые детали подают на соответствующие посты согласно последовательности установки на машину. Посты соединены между собой общим транспортным устройством (конвейеры различной конструкции).

Сборку машины начинают с установки базового узла — обычно рамы. Ее ставят в перевернутое положение и закрепляют все узлы, находящиеся под рамой (за исключением гусеничных полотен). Затем раму переворачивают и по мере передвижения с поста на пост поточной линии на нее последовательно устанавливают сборочные единицы. Для гусеничных машин сборку заканчивают установкой гусеничных полотен. Затем на машины навешивают рабочее оборудование.

При незначительной программе и необезличенном ремонте применяют тупиковый метод сборки на одном рабочем месте. Качество общей сборки зависит от правильности ориентации сборочных единиц относительно друг друга, надежности крепления и выполнения необходимых регулировок. Особое внимание следует обращать на взаимное центрирование собираемых частей машины.

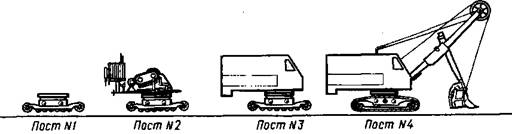

Показан пример сборки экскаватора ЭО-4111Б на поточной линии: на посту № 1 на ходовую раму устанавливают ходовой и поворотный механизмы, поворотную раму; на посту № 2 на поворотной раме монтируют двигатель, привод с главной муфтой, радиаторы, компрессор, горизонтальный вал реверсивного механизма, главную лебедку, реверс главной лебедки; на посту № 3 устанавливают стойку двуногую, кабину и гусеничный ход; на посту № 4 навешивают рабочее оборудование.

Рис. 17.7. Поточная линия сборки экскаватора ЭО-4111Б.

В настоящее время до 70% сборочных работ выполняют вручную, что снижает качество, а также экономические результаты ремонта. Поэтому важной задачей является механизация сборочных процессов. Для транспортирования сборочных единиц, на линию общей сборки и их установки следует использовать мостовые краны, кран-балки, монорельсы с тельферами, подвесные конвейеры и другие подъемно-транспортные устройства с применением специальных захватов. На сборочных работах необходимо применять механизированный электрический и пневматический инструмент, подвешенный на эластичных устройствах над местом сборки. Для смазки сборочных единиц и заполнения маслом картеров двигателя, коробок передач, редукторов, задних мостов и других нужно использовать установки централизованной смазки.

3. Испытание машин

По окончании общей сборки машины испытывают. При этом проверяют комплектность машин, качество сборки, работу всех составных частей, соответствие технических показателей техническим условиям. Перед испытанием машины проходят подготовку и обкатку, а после испытания — контрольный осмотр.

Подготовка заключается в заправке машины топливом, маслом, рабочими жидкостями, водой, смазывании в соответствии с картой смазки, проверке комплектности.

Обкатывают машину на ремонтном предприятии (заводская обкатка) на стендах или испытательной площадке (полигоне). При этом проверяют и регулируют все механизмы и системы машины — внешнее состояние, надежность крепления, качество регулировки, устраняют замеченные неисправности. Режим обкатки указан в технологических картах. Так, для одноковшовых экскаваторов он составляет 4—6 ч, для тракторов класса 30 кН (3 тс) —1,5—2 ч.

Испытывают машины без нагрузки на холостом ходу и под нагрузкой. Для грузоподъемных машин проводят дополнительно статические и динамические испытания. При испытании на холостом ходу проверяют действие всех механизмов и систем, приборов, тормозов, сигнализации. Обнаруженные неисправности устраняют. Затем проводят испытание под нагрузкой (испытание пробегом). В соответствии с техническими условиями на испытание многократно проверяют действие всех механизмов, систем, приборов. Устанавливают соответствие паспортным данным и требованиям технических условий. В этих испытаниях участвует представитель ОТК ремонтного предприятия.

Статические и динамические испытания грузоподъемных машин, а также установок, работающих под давлением, проводят по правилам Госгортехнадзора. Цель статических испытаний — проверка под нагрузкой прочности элементов машины и ее устойчивости. При динамических испытаниях проверяют действие механизмов и тормозов под нагрузкой подъемом грузов до предельной высоты с поворотом в обе стороны. После этих испытаний проверяют техническое состояние металлоконструкций, фрикционов, тормозов.

Вместо испытаний пробегом можно проводить стендовые ходовые испытания. Разработан стенд (установка ВПТИ стройдормаша), позволяющий проводить такие испытания экскаватора на пневмоколесном ходу. Он имитирует движение экскаватора по дорогам с различными покрытиями, поворотами, подъемами и уклонами.

При контрольном осмотре выявляют и устраняют неисправности.

Затем машины направляют в окраску. Машины, прошедшие заводскую обкатку на ремонтном предприятии, подвергают дальнейшей более длительной обкатке в эксплуатирующих организациях на режимах, предусмотренных соответствующими инструкциями.

4. Окраска машин

Окраской предохраняют части машины от вредных атмосферных воздействий, улучшают их внешний вид и видимость при эксплуатации для обеспечения безопасности работы. Технологический процесс состоит из снятия старой краски (способы указаны в 16.3), подготовки поверхности под окраску, нанесения лакокрасочных покрытий и сушки.

Подготовка поверхности под окраску заключается в удалении коррозии с окрашенных поверхностей, исправлении наружных дефектов, обезжиривании перед окраской, что достигается обработкой поверхностей механизированным инструментом (металлическими щетками, наждачными кругами, иглофрезами), гидроабразивной очисткой. Гидроабразивная обработка — очистка деталей струей суспензии (вода 70—80% и кварцевый песок 20—30%). В воду добавляют 0,5—2% тринатрийфосфата.

Обезжиривание производят в ваннах. Эту операцию целесообразно совмещать с фосфатированием — процессом получения на поверхности металла пленки, состоящей из фосфатокислых солей, прочно удерживающей лакокрасочное покрытие. Применяемый для такой совместной обработки раствор имеет состав: монофосфат цинка 10—16 г/л, азотнокислый натрий 4—8 г/л, фтористый натрий 6 г/л. Непосредственно перед нанесением лакокрасочных покрытий поверхности промывают горячей водой (температура 70—80 ° С), затем сушат обдувкой горячим воздухом.

Нанесение лакокрасочных покрытий заключается в грунтовании (нанесении тонкого слоя покрытия), шпатлевании, окраске и сушке. Грунтование позволяет создать антикоррозионную защиту. При окраске поверхности нитроэмалями рекомендуется грунт ГФ-020. Грунт наносят пневматическим распылением тонким слоем (20—25 мкм). Очень важна для качества окраски тщательная сушка грунта. Рекомендуется естественная сушка (при температуре 18—25 ° С) в течение 48 ч или при температуре 100— 110° С—30—60 мин. Грунтование производят непосредственно после подготовки поверхности. Шпатлевание предназначено для сглаживания незначительных неровностей поверхности, подлежащей окраске. Шпатлевка представляет собой густую пастообразную массу. Консистенция ее должна позволять наносить на поверхность равномерный слой толщиной 0,2—0,5 мм. Высохший слой шпатлевки должен быть твердым, без пузырей и трещин. Шпатлевание может быть местное (в этом случае массу наносят вручную специальным инструментом — шпателем) или сплошное (слой наносят краскораспылителем). Продолжительность высыхания при комнатной температуре 2 ч, при температуре 60—70° С — 30 мин.

Шлифованию переносными шлифовальными машинками подвергают последний слой шпатлевки после его полного высыхания. Рекомендуется мокрое шлифование водостойкой шкуркой, при этом обрабатываемую поверхность обильно смачивают водой. Окрашивают поверхности главным образом эмалями (нитроэмалями и синтетическими). Последние более стойки к коррозии и требуют меньшее количество слоев окраски. Способы окраски: пневматическим распылением, безвоздушным распылением, окунанием, в электростатическом поле.

Для окраски пневматическим распылением применяют специальные установки (УГО-5м), снабженные краскораспылителем. Сущность способа в том, что лакокрасочный материал сжатым воздухом, подаваемым под давлением 0,2—0,4 МПа, превращают в дисперсную массу, которую наносят на окрашиваемую поверхность. Эффективность работы повышается при нанесении лакокрасочных материалов, подогретых до 60—70° С. Недостатки этого способа: значительные потери краски при распылении, пожароопасность и токсичность. Окраску распылением следует выполнять в специальных окрасочных камерах, оборудованных вытяжной вентиляцией.

Окраска безвоздушным распылением является более прогрессивным способом, она получает в настоящее время широкое распространение. Установки безвоздушного распыления различных марок («Факел-3, «Радуга» и др.) выпускаются промышленностью. Краска из бачка / (рис. 17.8) подается насосом 2 к электроподогревателю 3 и далее по шлангу 4 выбрасывается из сопла 5. Рабочее давление краски 12—20 МПа. На выходе из сопла резко падает давление (до атмосферного), летучая часть растворителя краски мгновенно испаряется, что увеличивает красочный туман. Струя краски покрывает поверхность ровным плотным слоем. Потери материала снижаются до 25%, повышается производительность труда в 1,5—2 раза, так как можно ограничиться одно, двухслойным покрытием, значительно улучшаются санитарно-гигиенические условия труда (степень загрязнения воздушной среды снижается в 4—6 раз), улучшается качество окраски.

Окраска окунанием заключается в погружении изделия в ванну с лакокрасочным материалом. Через некоторое время изделие вынимают и держат над ванной для стекания краски. Этот способ не требует сложного оборудования и высокой квалификации рабочих, процесс может быть полностью механизирован, можно окрашивать как наружные, так и внутренние поверхности. Недостатки способа: окраска возможна только в один цвет и со всех сторон, образование подтеков, неравномерная толщина покрытий, необходим большой объем лакокрасочных материалов, что создает опасность в пожарном отношении.

Рис. 17.8. Схема установки для безвоздушного распыления краски:

1— бачок; 2— насос; 3— электроподогреватель; 4— шланг.; 5— сопло.

Окраска в электростатическом поле заключается в том, что между распылителем, подключенным к отрицательной клемме источника электрического поля, и окрашиваемой деталью (подключена к положительной клемме) возникает электрическое поле. Под его воздействием частицы распыляемой краски перемещаются от распылителя (катод) к детали (анод), образуя лакокрасочное покрытие толщиной 20—25 мкм. Преимущества: большая производительность, автоматизация процесса, полное использование краски, отсутствие загрязнения воздуха. Недостаток: невозможность окраски изделий сложной конфигурации, имеющих труднодоступные места.

В процессе сушки должны испариться растворитель и окислиться или полимеризоваться пленка. Сушка может быть естественной (холодная сушка) и искусственной (горячая). Естественная сушка при комнатной температуре продолжается 2—5 сут. Искусственная сушка осуществляется в сушильных камерах при температуре 80—110° С, ее продолжительность 0,5—2 ч.

Различают конвекционную и терморадиационную искусственную сушку. В первом случае сушат нагретым воздухом. Тепло идет от верхнего, слоя лакокрасочного покрытия к металлу. При сушке вторым способом окрашиваемую поверхность облучают инфракрасными лучами, которые, проникая через слой краски, нагревают металлическую поверхность детали и сушка происходит изнутри. Качество покрытия в этом случае значительно лучше. Источниками инфракрасного излучения могут быть теплоэлектронагреватели различной конструкции или специальные лампы накаливания.

Качество окраски проверяют внешним осмотром. При окраске следует соблюдать меры безопасности: окраску, сушку, хранение лакокрасочных материалов и растворителей необходимо проводить в изолированных помещениях, оборудованных вытяжной вентиляцией.

Приемка из ремонта и оценка качества

Машины из ремонта принимает отдел технического контроля (ОТК) ремонтного предприятия. Общие правила приемки установлены ГОСТ 24408—80, а для отдельных видов машин соответствующими ГОСТами.

При приемке проверяют: наличие технической и приемо-сдаточной документации и содержание сделанных в ней записей; комплектность машины; наличие устанавливаемого документацией комплекта принадлежностей и инструмента; техническое состояние машины (внешним осмотром, испытаниями на холостом ходу и под нагрузкой). При отсутствии недостатков оформляют сдаточные документы.

Машина считается пригодной для эксплуатации, если качество ее ремонта соответствует техническим условиям на ремонт. При отправке отремонтированной машины заказчику ремонтное предприятие одновременно направляет акт приемки ОТК, технический и гарантийный паспорта машины, инструкцию по ее эксплуатации, сопроводительный лист и опись, а также паспорта на агрегаты и приборы. В гарантийном паспорте указывают гарантийный срок работы машины, в течение которого ремонтное предприятие обязано безвозмездно устранять все дефекты, возникшие по его вине в процессе эксплуатации.

Претензии к качеству ремонта (рекламации) предъявляют эксплуатационные организации в течение гарантийного срока при условии соблюдения правил эксплуатации, указанных в инструкции завода-изготовителя машины. Причины выхода машины из строя в течение гарантийного срока устанавливает эксплуатационная организация с участием представителя ремонтного предприятия. При этом определяют объем необходимых работ и сроки их выполнения.

Машины, поступившие после ремонта, должны пройти эксплуатационную обкатку, в течение которой они работают при пониженных нагрузках и скоростях. В среднем для сложных строительных машин (экскаваторы, бульдозеры, краны, балластировочные машины, автогрейдеры и т. п.) время обкатки должно быть 60—75 ч, для автомобилей —1000 км пробега.

Качество отремонтированных машин оценивают в соответствии с ГОСТ 24826—81 «Система технического обслуживания и ремонт техники. Порядок проведения работ по оценке качества ремонта». ГОСТ устанавливает несколько видов оценки в зависимости от назначения проверки.

Для установления возможности поставки заказчику отремонтированных машин проводят «текущую оценку». Ее проводит ОТК предприятия по результатам приемо-сдаточных испытаний. Оценивают качество каждой машины по показателям качества, установленным нормативно-техническими документами. Результаты оценки отражает в сопроводительных документах, направляемых заказчику вместе с машиной.

Определение стабильности качества отремонтированных машин на данном предприятии периодически проводят путем специальных испытаний-проверок, по результатам которых делают «периодическую оценку». Эта проверка проводится комиссией, назначаемой вышестоящей организацией. Оценка производится как по показателям качества, так и по факторам, определяющим качество ремонта. К этим факторам относится качество ремонтно-технологической документации, технологического оборудования и оснастки, труда ремонтных рабочих.

При оценке документации проверяют соответствие ее действующим нормативам, полноту всех ступеней технологического процесса ремонта, обеспеченности рабочих мест.

Оборудование оценивают замерами основных параметров оборудования (например, для станков — точность) и проверкой выполнения графиков его ремонта. Проверяют также соответствие номенклатуры имеющегося оборудования и оснастки требованиям ремонтно-технологической документации.

Качество труда оценивают проверкой технологической дисциплины, анализом документации: по рекламациям и браку, материальному и моральному стимулированию, мерам, проводимым для улучшения качества отремонтированных машин. Периодическая оценка позволяет определить уровень качества ремонта машин на данном предприятии.

Для отнесения отремонтированных изделий к одной из групп качества проводят «аттестационную оценку». Ее проводит комиссия с участием представителя основного заказчика по результатам испытаний образцов отремонтированных машин или по анализу информации о качестве ремонта (результаты текущих испытаний, периодических оценок, данных эксплуатационных наблюдений и т. п.).

Для приемки машин из ремонта и оценки качества в последнее время используют средства технической диагностики. Ее совмещают с регулировкой машины. Посты диагностики оснащают приборами, позволяющими объективно установить действительное техническое состояние каждой отремонтированной машины. Такие посты диагностики помогают также выявить слабые места в производстве и принять меры к их устранению.

Вывод

Правильная обкатка нового автомобиля определяет дальнейшую его судьбу, ресурс и степень надежности. Придерживайтесь вышеуказанных правил и ваш автомобиль скажет вам спасибо!

(zip - application/zip)

(zip - application/zip)