Техническое задание на проектирование

Спроектировать привод цепного транспортера машины для мойки консервных банок в соответствии с заданной кинематической схемой и следующими исходными данными:

Мощность на рабочем валу транспортера, кВт 3,2

Частота вращения рабочего вала, об/мин 45

Синхронная частота вращения двигателя, об/мин 1500

Типовой режим нагружения «0»

1. Электродвигатель

2. Клиноременная передача (горизонтальная)

3. Червячный редуктор с нижним расположением червяка

4. Упругая муфта с торообразной оболочкой

5. Транспортер для подачи банок

6. Моечная камера

Рис. 1 Кинематическая схема привода

Оглавление

1. Выбор двигателя и кинематический расчет

2. Расчет клиноременной передачи

3. Расчет и конструирование редуктора

3.1 Расчет червячной передачи

3.2 Предварительный расчет валов

3.3 Конструктивные размеры элементов привода

3.4 Сложное сопротивление валов

3.5 Проверка долговечности подшипников

3.6 Проверка прочности шпоночных соединений

Список использованной литературы

1. Выбор двигателя и кинематический расчет

1.1 Определение ориентированного значения коэффициента полезного действия

= 0.95- к.п.д. ременной передачи

= 0.95- к.п.д. ременной передачи

= 0.8- к.п.д. червячной передачи

= 0.8- к.п.д. червячной передачи

= 0.99- к.п.д. муфты

= 0.99- к.п.д. муфты

= 0.99- к.п.д. подшипниковой пары

= 0.99- к.п.д. подшипниковой пары

=

0.95*0.8*0.99*0.992=0.74

=

0.95*0.8*0.99*0.992=0.74

1.2 Требуемая мощность двигателя

= 1.4

кВт- заданная мощность на рабочем валу

= 1.4

кВт- заданная мощность на рабочем валу

Принимаем двигатель РА132SA2 мощностью 5.5 кВт и частотой вращения nдв=2880 об/мин.

1.3 Передаточное отношение привода

nз=45 об/мин- заданная частота вращения рабочего вала

U0=U1*U2

U2=25- передаточное отношение редуктора

-

передаточное отношение ременной передачи

-

передаточное отношение ременной передачи

1.4 Определение частоты вращения валов

n1=nдв=2880 об/мин

1.5 Определение угловых скоростей валов

1.6 Определение мощности передаваемой валами

N1=Nтр=4.32 кВт

N2=N1*

=0.95-

к.п.д. ременной передачи

=0.95-

к.п.д. ременной передачи

N2= 4.32*0.95=4.1 кВт

N3= N2* *

*

N3=4.1*0.8*0.992=3.21 кВт

1.7 Определение крутящих моментов на валах

2. Расчет клиноременной передачи

2.1 Выбор типа ремня.

По номограмме принимаем тип ремня «А»

N1=4.32 кВт

n1=2880 об/мин

2.2 Определения диаметра малого шкива

T1=14.33 Н*м

D1=90 мм

2.3 Определение диаметра большего шкива

D2= D1U1(1-ɛ)

U1=2.56- передаточное отношение ременной передачи

ɛ=0.01- коэффициент относительного проскальзывания

D2=90*2.56(1- 0.01)=228.1

D2=228 мм

2.4 Уточнение передаточного отношения

Что составляет:

Допустимое отклонение  .

.

2.5 Предварительное межцентровое растояние

=8 мм-

высота сечения ремня типа «А»

=8 мм-

высота сечения ремня типа «А»

Предварительно

принимаем  =400 мм

=400 мм

2.6 Определение длинны ремня

Принимаем

.

.

2.7 Уточнение межцентрового растояния

Принимаем  .

.

Для облегчения надевания ремня:

Для натяжения ремня:

2.8 Угол обхвата меньшего шкива

2.9 унонорн

2.9 Коэффициент обхвата шкива ремнем

2.10 Коэффициент режима работы

2.11 Коэффициент учитывающий длину ремня

–

нормальная длина ремня

–

нормальная длина ремня

2.12 Коэффициент учитывающий число ремней

2.13 Определение числа ремней

–

нормативная мощность передаваемая одним ремнем

–

нормативная мощность передаваемая одним ремнем

Принимаем z=3 шт.

2.14 Определение цикла натяжения ремня

V- скорость ремня

–угловая

скорость ведущего шкива

–угловая

скорость ведущего шкива

Q=0.1- коэффициент учитывающий центробежную силу

2.15 Сила давления на вал

- угол

обхвата ремнем меньшего шкива

- угол

обхвата ремнем меньшего шкива

3. Расчет и конструирование редуктора

3.1 расчет червячной передачи

3.1.1 Выбор числа витков червяка

При передаточном отношении U=25, принимаем z1=3.

3.1.2 Определение числа зубьев колеса

3.1.3 Выбор коэффициента диаметра червяка

q=12.5- коэффициент диаметра червяка влияет на к.п.д. редуктора. Чем больше к.п.д. тем жестче червяк, но падает к.п.д. редуктора.

3.1.4 Выбор материала

Принимаем: червяк- сталь 45 закаленная 45…50 HRC и венец зубчатого колеса- бронза Бр А10Ж4Н4Л.

Допустимое

контактное напряжение  .

.

МПа-

допустимое напряжение при базовом числе циклов z0=106.

МПа-

допустимое напряжение при базовом числе циклов z0=106.

– коэффициент

долговечности

– коэффициент

долговечности

- фактическое

число нагружений колеса

- фактическое

число нагружений колеса

-

коэффициент эквивалентности нагружений

-

коэффициент эквивалентности нагружений

–

долговечность редуктора в режиме «0»

–

долговечность редуктора в режиме «0»

3.1.5 Определение межцентрового растояния

- число

зубьев колеса

- число

зубьев колеса

-

коэффициент диаметра червяка

-

коэффициент диаметра червяка

=138.6

МПа- допустимое контактное напряжение

=138.6

МПа- допустимое контактное напряжение

-

крутящий момент на колесе

-

крутящий момент на колесе

-

коэффициент перегрузки (предварительный)

-

коэффициент перегрузки (предварительный)

Принимаем

стандартное  .

.

3.1.6 Определение модуля зацепления

Принимаем

.

.

Коэффициент смещения

3.1.7 Делительный диаметр червяка

3.1.8 Угол подъема червяка

3.1.9 Окружная скорость червяка

– делительный диаметр

– делительный диаметр

- угловая скорость

- угловая скорость

3.1.10 Скорость скольжения

Принимаем 9 степень точности.

3.1.11 Определение размеров червяка

Диаметр вершин зубьев

Диаметр окружности впадин

Диаметр нарезанной части червяка

3.1.12 Определение размеров колеса

Делительный диаметр

Диаметр вершин зубьев

Диаметр окружности впадин

Настоящий диаметр червячного колеса

Примем  .

.

Радиус выкрутки по вершине зуба колеса

Ширина колеса

3.1.13 Определение усилий в зацеплении

Окружная сила для червяка, осевая для колеса

- крутящий момент на червяке

- крутящий момент на червяке

- делительный диаметр червяка

- делительный диаметр червяка

Осевая сила для червяка, окружная для колеса

- крутящий момент на колесе

- крутящий момент на колесе

- делительный диаметр колеса

- делительный диаметр колеса

Радиальные усилия Fr1=Fr2=Ft2tg

- угол зацепления

- угол зацепления

Fr1=Fr2=

3.1.14 Проверка зацепления на контурную прочность

- коэффициент нагрузки

- коэффициент нагрузки

- коэффициент неравномерности

распределения нагрузки по длине контактной линии

- коэффициент неравномерности

распределения нагрузки по длине контактной линии

- коэффициент деформации червяка

- коэффициент деформации червяка

- коэффициент от характера изменения

нагрузки

- коэффициент от характера изменения

нагрузки

- коэффициент динамичности

- коэффициент динамичности

3.1.15 Проверка прочности зубьев колеса при изгибе

- коэффициент формы зуба

- коэффициент формы зуба

- коэффициент учитывающий ослабление

зубьев в результате аброзивного износа

- коэффициент учитывающий ослабление

зубьев в результате аброзивного износа

1.1.16 Определение к.п.д. редуктора

- угол винтовой линии червяка

- угол винтовой линии червяка

- приведенный коэффициент трения

бронзы о сталь

- приведенный коэффициент трения

бронзы о сталь

3.2 Предварительный расчет валов

3.2.1 Выбор материала

Предварительный расчет валов производим на чистое кручение без учета без учета изгибающих моментов по пониженным касательным напряжениям.

- крутящий момент на валу

- крутящий момент на валу

- касательное напряжении при кручении

для ведущих валов

- касательное напряжении при кручении

для ведущих валов  , для ведомых -

, для ведомых - .

.

.2.2. Диаметр ведущего вала под

шкивом

.2.2. Диаметр ведущего вала под

шкивом

Принимаем  ,

,

3.2.3. диаметр ведомого вала под муфтой

Принимаем

3.3. Конструктивные размеры элементов привода.

3.3.1. Конструктивные размеры элементов корпуса и крышки редуктора.

Толщина стенки корпуса редуктора и его крышки.

Принимаем  ,

,  .

.

Толщина поясов крышки и корпуса редуктора.

Толщина лап редуктора

Диаметр фундаментальных болтов

Принимаем

Диаметр болтов стягивающих крышку с корпусом около торцевых крышек.

Принимаем

Диаметр болтов стягивающих крышку с корпусом редуктора.

Принимаем

3.3.2. конструктивные размеры червячного колеса.

Диаметр валов под колесом

Принимаем

Длинна ступицы.

Принимаем

Толщина обода.

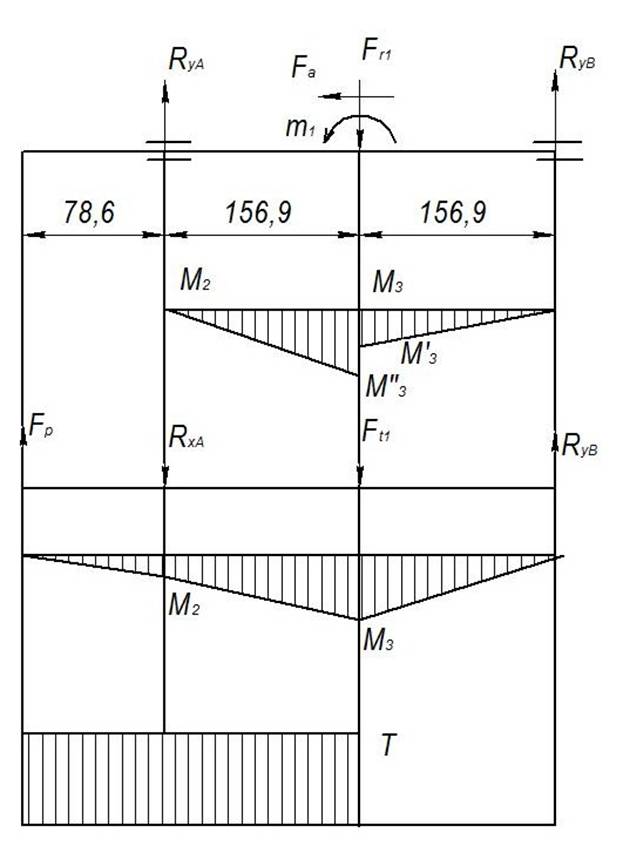

3.4. сложное сопротивление валов.

3.4.1. нагрузка в зацеплении

Рисунок 2.

Нагрузка в зацеплении

Изгибающие моменты от осевых сил.

Крутящий момент.

Нагрузка от ремней передачи.

Радиальная нагрузка от муфты

FM=25 3=25

3=25 =652,39 H

=652,39 H

3.4.2 Ведущий вал червяка

Определение реакций на опорах в вертикальной плоскости

Сумма моментов относительно т. «А»

FЧ * 596 - m1 – RYB * 1192 = 0

Сумма моментов относительно т. «В»

Проверка:

885,9 = 585,8 + 300

Определение значения изгибающих моментов в вертикальной плоскости:

Определение реакций на опорах в горизонтальной плоскости

Сумма моментов относительно т. «А»

Рисунок 3. Расчетная схема ведущего вала.

Сумма моментов относительно т. «B»

Проверка:

1164,81 - 497,42 =1207,3 – 539,91

Определение изгибающих моментов в горизонтальной плоскости

Определение суммарных моментов

368124,84

368124,84

474841,6

474841,6

Определение приведённых моментов

Определение расчётного диаметра вала

Наибольший крутящий моментов

Допустимое напряжение изгиба для стали 45

Определение радиальной нагрузки на опоры

3.4.3 Ведомый вал

Определение реакций на опорах в вертикальной плоскости

Сумма моментов относительно т. «С»

Сумма моментов относительно т. «Д»

Проверка:

Определение изгибающих моментов в вертикальной плоскости

Рисунок 4. Расчетная схема ведомого вала.

Определение реакций на опорах в горизонтальной плоскости

Нагрузка симметричная

Определение изгибающих моментов в горизонтальной плоскости

Определение суммарных моментов

Определение приведённых моментов

Определение расчётного диаметра.

Определение нагрузки на опора.

3.5 Проверка долговечности подшипников

3.5.1. Ведущий вал

Определение типа подшипника находим отношение  опора «А»

опора «А»

H

H

H

H

Принимаем упорно радиальный подшипник 7309 ГОСТ 333-79

Наружный диаметр D=100 мм

Внутренний диаметр d=45 мм

Ширина подшипников Т=27,25

Динамическая грузоподъёмность С=83Кн

Вспомогательные коэффииенты l=0,28; x=0,4; y=2,16

Точки приложения силы

Определение осевых нагузок

Реакции на опорх

Определение эквивалентной нагрузки опор «A»

Коэффициент учитывающий вращение внутреннего кольца V = 1

Коэффициент безопасности  1,4

1,4

Температурный коэффициент

Опора «B»

Определение долговечности подшипника

Ресурс работы редуктора

3.5.2 Ведомый вал

Определение типа подшипнка

Опора С

Принимаем подшипник 110 ГОСТ 8338-75

Наружный диаметр D = 80 мм

Внутренний диаметр d = 50

Ширина подшипника b = 16 мм

Динамическая грузоподъёмность С = 21,6 Кн

Статическая грузоподъёмность С = 13,2 Кн

Определение эквивалентной нагрузки

Опора С:

Находим отношение

Вспомогательный коэффициент l=0,26

X = 0,56 Y=1,99

Опора D:

Определение долговечности наиболее нагруженного подшипника.

- частота вращения вала

- частота вращения вала

Долговечность редуктора 10 тысяч часов.

3.6. Проверка прочности шпоночных соединений.

3.6.1. Выбор материала.

Принимаем шпонки призматические со скругленными концами по

ГОСТ 23360-78. Материал шпонки- сталь 45 нормализованная. Временное

сопротивление разрыву

Шпонки проверяют на смятие:

- допустимое напряжение смятия

- допустимое напряжение смятия

крутящий момент -  мм)

мм)

диаметр вала – d (мм)

ширина, высота, и длина шпонки –

глубина шпонки на валу -

3.6.2 Проверка шпонки ведущего вала находится под шкивом на прочность

Круиящий момент:

3.6.3. Праверка шпонки ведущего вало находящейся на червячном колесе на прочность.

,

,  ,

,  ,

,  .

.

3.6.4. Проверка шпонки ведомого вала находящейся под муфтой на прочность.

,

,  ,

,  ,

,  .

.

(zip - application/zip)

(zip - application/zip)