ФГБОУ ВПО «Казанский национальный исследовательский технологический университет»

Кафедра логистики и управления

Курсовая работа

по дисциплине: «Экономические основы логистики и управление цепями

поставок»

на тему: Эффективность логистических систем и пути ее повышения

Выполнила: студентка гр. 3133-51

Максумова Алия Рафиковна

№ зач. книжки 313195

Проверил_______________________

Оценка_________________________

Дата__________________________

Подпись________________________

Казань – 2016 г.

СОДЕРЖАНИЕ:

ВВЕДЕНИЕ (Страницы)

1 ТЕОРЕТИКО-МЕТОДИЧЕСКИЕ ОСНОВЫ ЛОГИСТИКИ И ЭФФЕКТИВНОСТИ ЛОГИСТИЧЕСКИХ СИСТЕМ1.1 Теоретические аспекты логистических систем

1.2 Методы оценки эффективности логистических систем

2 ОЦЕНКА СОСТОЯНИЯ ЛОГИСТИЧЕСКОЙ ДЕЯТЕЛЬНОСТИ

ПРЕДПИЯТИЯ OOO «ВЕГАС»

2.1 Организационно-экономическая характеристика предприятия

ООО «Вегас»

2.2 Анализ эффективности логистической деятельности ООО «Вегас»

2.3 Рекомендации, мероприятия по улучшению состояния логистической

системы

ЗАКЛЮЧЕНИЕ

СПИСОК ЛИТЕРАТУРЫ

ВВЕДЕНИЕ:

Одним из фундаментальных понятий в логистике является понятие логистической системы (ЛС). Как и для многих других основных понятий логистики, установившегося определения ЛС нет ни в отечественной, ни в зарубежной литературе. В последнее время распространенным определением ЛС в отечественной литературе является следующее: «логистическая система – адаптивная (самонастраивающаяся или самоорганизующаяся) система с обратной связью, выполняющая те или иные логистические функции и логистические операции, состоящая, как правило, из нескольких подсистем и имеющая развитые связи с внешней средой».

На мой взгляд, это определение является не совсем удачным. В нем прослеживается идея дать определение ЛС на основе общей теории систем и кибернетики, что, может быть, и оправданно в теоретическом плане, но неконструктивно с позиций бизнеса. Рассматривая ЛС как сложную систему, где реализуются некоторые кибернетические принципы управления основными и сопутствующими потоками, необходимо учитывать, что действующие ЛС функционируют как некоторые слабо или сильно структурированные экономические системы, управление объектами и процессами.

Зарубежные ученые, специалисты и менеджеры в области логистики применяют понятие «логистическая система» гораздо реже понятия «логистическая цепь / цепь поставок», зачастую рассматривая их как синонимы. Тезисом курсовой является, утверждение, что в современном бизнесе, конкурируют не предприятия, а их логистические системы.

Цель курсовой работы состоит в исследовании теоретических основ практических рекомендаций, направленных на совершенствование логистических систем предприятия. Объект, предмет.

Задачи курсовой работы:

1.Рассмотреть теоретические основы логистической деятельности предприятия.

2.Проанализировать производственную, технологическую, распределительную логистику и производственно-хозяйственную деятельность ООО «Вегас», выявить перспективы развития логистической деятельности предприятия.

3.Предложить мероприятия по логистической деятельности предприятия.

1.1 Теоретические аспекты логистический систем

Логистика – наука о планировании, организации, управлении, контроле и регулировании движения материальных и информационных потоков в пространстве и во времени от их первичного источника до конечного потребителя.

Логистика, хотя и имеет глубокие исторические корни, тем не менее, сравнительно молодая наука. Особенно бурное развитие она получила в период второй мировой войны, когда была применена для решения стратегических задач и четкого взаимодействия оборонной промышленности, тыловых и снабженческих баз и транспорта с целью своевременного обеспечения армии вооружением, горюче-смазочными материалами и продовольствием. Постепенно понятия и методы логистики стали переносить из военной области в гражданскую, вначале как нового научного направления о рациональном управлении движением материальным потоков в сфере обращения, а затем и в роизводстве [1].

Предметом изучения логистики как науки является оптимизация потоковых процессов. Принципы логистики: синхронизация, оптимизация и интеграция – служат основным методологическим подходом к повышению организованности и эффективности, функционирования производственных систем.

Логистика – это еще и уровень культуры использования знаний о природе и обществе, позволяющий не только принимать и осуществлять системные решения, но и воспитывающий системное представление, на базе которого возможна гармонизация деятельности людей в крупных организациях.

Методология логистики позволяет осуществлять системную рационализацию сложных производственных систем. Она вооружает нас методами повышения организованности производственных систем и позволяет эффективно завоевывать конкурентные преимущества.

Эффективность логистической системы – это показатель (или система показателей), который характеризует уровень качества функционирования логистической системы при заданном уровне общих логистических расходов.

С точки зрения потребителя, который является конечным звеном логистической цепи, эффективность логистической системы определяется уровнем качества обслуживания его заказа.

Возрастающая заинтересованность в повышении эффективности всей логистической цепи выдвигает повышенные требования и к системе оценочных показателей, которая в данном случае должна обеспечивать интегральную оценку логистических процессов.

Следует отметить, что в специальной литературе нет единого мнения по вопросу определения эффективности функционирования логистической системы. Чаще всего основным критерием такой эффективности считают минимизацию логистических расходов. Без сомнения, ориентация на минимизацию расходов является актуальной, но при условии достижения необходимого уровня логистического сервиса. Из-за этого распространенной стала многокритериальная оценка эффективности функционирования логистической системы.

Наиболее распространены следующие критерии оценки: расходы, удовлетворение потребителей/качество, время, активы.

Расходы. Фактическая величина расходов, связанных с выполнением определенных логистических операций в наибольшей мере отражает результаты логистической деятельности. Размер затрат, как правило, выражают или общей денежной суммой расходов, или денежной суммой в расчете на единицу продукции (удельные расходы), или удельным весом в объеме продаж. За границей анализ логистических расходов обычно осуществляется в процентном соотношении к ВНП (для страны в целом) или объему продаж готовой продукции фирмы (отрасли).

Удовлетворение потребителей/качество. Следующая группа логистических показателей относится к обслуживанию потребителей. Эти показатели характеризуют способность фирмы достичь полного удовлетворения запросов своих клиентов.

К итоговым показателям этой группы относятся совершенный заказ, удовлетворение потребителей и качество продукции.

Среди современных подходов к оценке совокупной эффективности всех операций, направленных на удовлетворение потребителей, все больший интерес вызывает концепция совершенного заказа. Совершенный заказ – это самый высокий критерий качества логистических операций, поскольку «совершенный заказ» выступает мерилом общей эффективности всей интегрированной деятельности фирмы, а не отдельных функций. Этот показатель характеризует, насколько равномерно и бесперебойно происходит выполнение заказа на всех этапах, т.е. насколько налажен весь многоэтапный процесс управления заказом и не возникают ли в нем сбои.

Совершенный заказ – это организация работы, которая отвечает следующим нормативам:

1) полная доставка всех изделий по всем заказанным товарным позициям;

2) доставка в необходимый потребителям срок с допустимым отклонением ±1 день;

3) полное и аккуратное ведение документации по заказам;

4) идеальное соблюдение согласованных условий поставок (качественная установка, правильная комплектация, готовность к использованию и отсутствие повреждений).

Сегодня наилучшие логистические организации демонстрируют уровень совершенного заказа в 55-60% всех своих операций, тогда как большинству других не удается достичь и 20%.

Удовлетворение потребителя оценивается его восприятием сроков выполнения заказа (длительности функционального цикла), элементов совершенного выполнения заказа и способности фирмы реагировать на состояние заказа и выдвигаемые запросы (претензии). Важными показателями удовлетворения потребителей являются:

– доставка к назначенному сроку – доля заказов, выполненных к назначенному сроку или раньше;

– расходы гарантийного обслуживания – уровень средних фактических расходов на гарантийное обслуживание в доходе;

– время реакции на претензии потребителей и их удовлетворения: время реакции на претензии – средний срок между поступлением заявки от клиента и его контактом с соответствующим представителем компании; время удовлетворения претензий – средний срок до полного удовлетворения требований клиента.

Качество продукции характеризуют: частота повреждений продуктов, стоимость поврежденных продуктов, количество претензий, количество возвратов товаров от потребителей, стоимость возвращенных товаров.

Время. Временные показатели являются мерой способности фирмы быстро отвечать на запросы потребителей. Другими словами, они фиксируют, сколько времени проходит от подтверждения клиентом намерения сделать покупку до момента, когда продукт поступает в распоряжение покупателя.

Ключевыми показателями времени выполнения заказов являются:

– длительность производственного цикла от заказа на поставку ресурсов до выпуска готового продукта – кумулятивный срок внешних и внутренних поставок, необходимых для создания готового к отправке продукта, если при поступлении от потребителя заказа на этот продукт отсутствовал наличный запас и не был размещен заказ на поставку производственных компонентов;

– время реакции цепи поставок – теоретическое время, необходимое для выявления и фиксации важных изменений рыночного спроса, внесения соответствующих корректировок в оперативные планы и увеличения производства продукции на 20%;

– выполнение производственного плана – средняя фактическая частота полного (±5%) соблюдения календарных планов выпуска продукции.

Активы. Предметом оценки активов является эффективность использования капитала, вложенного в сооружения и оборудование, а также оборотного капитала, вложенного в запасы. Оценка управления активами показывает, насколько быстро оборачиваются оборотные активы (в частности запасы) и насколько успешно основные средства окупают вложенные в них инвестиции.

Ключевыми диагностическими показателями использования активов являются:

– точность прогнозов – ретроспективная оценка на основе ближайшего по времени трехмесячного периода безошибочных в среднем прогнозов спроса;

– старение запасов – расходы в связи со старением запасов в процентах от их средней стоимости;

– загрузка мощностей – доля загруженных мощностей в общем объеме имеющихся мощностей.

Типовыми показателями эффективности использования логистических активов также являются: длительность операционного цикла, оборачиваемость запасов (в оборотах и днях), рентабельность совокупных активов, рентабельность оборотного капитала, рентабельность основного капитала, рентабельность инвестиций и т.д.

Перечисленные абсолютные логистические показатели сами по себе имеют небольшое значение, однако они могут быть использованы для сравнения:

– с абсолютными стандартами – наилучшими результатами, которых вообще можно достичь;

– с целевыми стандартами, установленными на основе целей, которые являются реальными и достижимыми;

– с прошлыми стандартами, когда анализируются результаты, полученные в прошлом;

– со стандартами конкурентов, когда изучаются результаты работы конкурентов.

Для измерения эффективности логистической системы часто применяют финансовые показатели, которые пользуются большой популярностью, потому что просты в расчетах, выглядят убеждающее, позволяют системно подходить к анализируемым проблемам и проводить сопоставление полученных результатов. Однако у них есть свои недостатки, в первую очередь связанные с тем, что они скорее отражают прошлые результаты, а не текущие, медленно реагируют на изменения, зависят от ряда бухгалтерских приемов и не учитывают важные аспекты логистики. Иногда финансовые показатели могут показать, что что-то идет не так, но не показывают, что именно идет не так или как это можно скорректировать.

Поэтому в последние годы значительный интерес привлек к себе новый подход к определению эффективности логистической системы – концепция «диаграмм сбалансированных преимуществ». Эта концепция основана на учете ключевых показателей эффективности, в большинстве случаев не обязательно финансовых, которые предоставляют руководству компании более совершенные средства достижения стратегических целей по сравнению с методами, которые используют традиционные оценки, в значительной мере ориентированные на измерение финансовых показателей. При этом ключевые показатели эффективности определяются непосредственно стратегическими целями компании. Таким образом, смысл в данном случае состоит в том, что диаграмма сбалансированных преимуществ обеспечивает текущие ориентиры в тех критически важных областях, где, возможно, будет необходимо применение мероприятий, необходимых для достижения этих целей. Эти идеи легко трансформировать в стратегии управления логистической цепью. Если удается найти показатели эффективности, которые имеют непосредственное отношение к достижению стратегических целей, то тогда эти параметры могут стать основой для разработки более детальной схемы получения преимуществ, чем при использовании традиционных подходов.

Для построения такой диаграммы предлагается использовать четырехступенчатый процесс:

1) формирование стратегии управления логистической цепью;

2) выявление реально измеряемых параметров достигнутого успеха;

3) определение процессов, которые влияют на конечный результат;

4) определения основных драйверов эффективности этих процессов.

В приведенной схеме предусматривается, что тремя основными проявлениями успеха является качество, скорость и дешевизна. Эти цели имеют большое значение из-за того, что объединяют в себе оценки эффективности с точки зрения представления покупателя о качестве с внутренними показателями использования ресурсов и активов.

На рисунке 1.1 приведено наглядное отображение этой концепции оценки эффективности, которая ориентирована на покупателя и на процессы в логистической цепи.

Поскольку «то, что поддается измерению, поддается и управлению», то неминуемо после проведения подобных измерений внимание руководителей будет направлено на решении этих ключевых проблем.

(Рисунок 1.1) - Построение диаграммы логистических преимуществ

Еще один подход к оценке эффективности логистической деятельности и улучшения функционирования логистической цепи состоит в понимании структуры логистических процессов. Такой подход состоит в составлении карты процесса – схемы потоков, которые возникают при поступлении заказа от покупателя и оканчиваются поставкой товара.

Составление карты процессов, происходящих в логистической цепи, является первым шагом на пути к пониманию возможностей повышения их эффективности за счет реинжиниринга. В основе подобного реинжиниринга лежит идея о существовании времени, «которое увеличивает ценность» (время, затраченное на выполнение действий, которые создают выгоды для потенциальных покупателей), вместе с существованием времени, «которое не увеличивает ценность» (время, затраченное на осуществление деятельности, отказ от выполнения которого, не приведет к снижению выгод для покупателя).

Исходя из этого, можно составить приблизительную схему, которая наглядно показывает, сколько времени тратится на операции, которые обеспечивают или не обеспечивают увеличение ценности.

Эффективность логистической цепи в соответствии с этим методом может быть определена следующим образом:

(Рисунок 1.2)

(Рисунок 1.2)

где ЕЛЦ – эффективность логистической цепи;

ВЦ – время, которое увеличивает ценность;

ВЛЦ – временная длина логистической цепи.

Эта величина часто составляет менее 10%. Для повышения данного показателя эффективности, прежде всего, необходимо добиться всестороннего понимания анализируемых логистических процессов и сократить время, которое не увеличивает ценность.

1.2 Методы оценки эффективности логистических систем

Логистическая система состоит из трех основных блоков производственного процесса: снабжения, производства, сбыта.

Снабжение заключается в транспортировке сырья и материалов, комплектующих, запасных частей, оформлении договора с поставщиками, выборе поставщика, оформлении заказа и др.

Производство – непосредственное изменение физико-химических и геометрических свойств материала с целью получения конечной продукции. Логистический подход к производству заключается в минимизации суммарных издержек на производство.

Сбыт продукции включает транспортировку продукции, выбор вида транспорта, выбор перевозчика (экспедитора), заключение договора с заказчиками (потребителями), сервисное послепродажное обслуживание и др.

Основной чертой современного бизнеса является идея о том, что конкурируют не фирмы, а снабженческо-сбытовые системы фирм. А провал, либо успех системы определяется на рынке конечным покупателем. Получение покупателем нужного продукта в нужном месте в нужное время не только требование чтобы преуспеть, но и чтобы выжить на рынке. Следовательно, удовлетворение потребностей покупателей и знание рынка являются ключевыми при выработке новой логистической стратегии. Только при полном понимании потребностей и ограничений рынка, предприятие может предпринять выработку стратегии, которая удовлетворит и участников логистической системы и покупателей.

Инициативы по улучшению показателей логистической системы направлены на сведение спроса и предложения путем снижения затрат и более полного удовлетворения покупателя. Это выдвигает требования сокращения неопределенности в логистической системы насколько это возможно, обеспечения предсказуемости спроса для предыдущих участков логистической системы. Тем не менее, иногда неопределенности трудно избежать из-за характеристик продукта. Например, если спрос на продукт весьма подвержен веяниям моды и менее зависим от внутренней полезности продукта, то он менее предсказуем. Следовательно, система должна смириться с неопределенностью, но в то же время требуется выработать стратегию, которая все же позволит сводить спрос и предложение.

Особенный интерес в последнее время был проявлен к концепции «стройного производства» и более широкой концепции «стройного предприятия». При таком подходе основная задача – устранение ненужных издержек. Большую роль в развитии этого интереса сыграла практика работы производственной системы Тойота с фокусом на устранение издержек и излишних запасов. В то же время, стройное производство становится заметным уже в производстве английского самолета Spitfire в период второй мировой, а Keiretsu приписывает начало этой практики машиностроению США 1915 года. В контексте данной курсовой, во многих источниках указывается, что концепция «стройности» хорошо работает в условиях относительной стабильности и предсказуемости спроса и низкой неопределенности. Напротив, в условиях, где спрос и потребности покупателей сильно варьируют, возникает потребность в высоком уровне адаптивности логистической системы.

Адаптивность – это способность бизнеса в целом, которая охватывает организационную структуру, информационные системы, логистические процессы и в особенности сознание. Ключевой характеристикой адаптивности является гибкость. В этом отношении, происхождение адаптивности как концепции бизнеса основано на гибких производственных системах. Изначально считалось, что путь к гибкости производства идет через автоматизацию, что обеспечивает быструю переналадку оборудования, обеспечивая приспосабливаемость к изменениям ассортимента и объема выпуска готовой продукции. Позднее идея гибкости стала трактоваться более широко и появилась концепция адаптивности организации.

Адаптивность означает использование знаний о рынке и виртуальной корпорации для использования прибыльных возможностей в изменчивом рынке.

Стройность означает создание добавляющего стоимость направленного материального потока с устранением всех ненужных издержек, включая время, обеспечение работы каждого уровня по графику.

Одной из целей данной курсовой работы – показать различные условия, при которых эти концепции можно комбинировать, обеспечивая высокую конкурентоспособность системы, способной побеждать в изменчивой и конкурентной по затратам среде. Для начала я укажу на важные различия в двух концепциях, а также как одна из них может выигрывать при внедрении другой. Во всех программах управления изменениями нужно рассматривать интеллектуальные и операционные потребности системы. Разработка и описание данной Интегральной модели основано на концепции бесшовной связи производства и логистики.

Цикличная природа лидеров рынка и конкурентоспособных фирм Хилл разработал понятие «победители заказа» и «конкурентоспособные поставщики», в отношении которых он советовал определять производственную стратегию. Как предполагают сами названия, в каждом бизнесе важно понимать критерий, по которому можно квалифицировать «победителя заказа». В действительности, чтобы выиграть заказ, нужны особенные черты, которыми и обладают по Хиллу «победители заказа». Определение «победителей заказа» и «конкурентоспособные поставщики» логично подводит к выбору соответствующей производственной стратегии. Я позаимствую эти идеи в разработке более широкой концепции лидеров рынка и конкурентоспособных фирм. Это означает, чтобы быть реально конкурентоспособным необходима не столько соответствующая производственная стратегия, сколько соответствующая стратегия для системы в целом.

В простейшем случае, концепция стройности наиболее действенная, когда критерий победителя затраты, с другой стороны, когда обслуживание и добавление стоимости для клиента – основные требования для завоевания рынка, то наиболее вероятно, что адаптивность станет критичным показателем.

В соответствии с самой природой конкуренции, лидеры рынка последних лет будут сменены конкурентоспособными фирмами. Это можно продемонстрировать в контексте концепции стройности и адаптивности, изучив эволюцию операции сбытовой системы персональных компьютеров. В процессе трансформации рынка победители рынка работали вокруг качества, стоимости, доступности и времени доставки. Но в любой момент времени другие показатели оставались за конкурентоспособными фирмами, которые нельзя было игнорировать в деле завоевания бизнеса.

Там, где качество, уровень обслуживания и время доставки являются квалификаторами конкурентоспособных фирм при стройном снабжении, а низкие издержки – атрибуты лидеров рынка, все остальное является важной характеристикой для адаптивного снабжения. Господин Фишер имеет схожую точку зрения: там, где риск дефицита или стоимости дефицита высоки в сравнении со стоимостью производства и дистрибуции, требуется изменение вариантов решений логистической системы. Это приводит к заключению, что общие затраты процесса доставки товара состоят из: физических затрат по доставке товара, включающих затраты по производству, дистрибуции и хранению товара; издержек отсутствия товара и дефицита.

Источник первого вида издержек преобладает при стройном снабжении, в то время как второй – в адаптивном снабжении. Потерянные продажи исчезают в адаптивном снабжении. Это происходит в условиях жесткого и конкурентного рынка с малой вариабельностью ассортимента.

Теперь я перейду к детальному рассмотрению атрибутов стройного и адаптивного снабжения, конкурентные проблемы, которые нужно решить использованием соответствующей стратегии.

Как адаптивность, так и стройность предъявляют требования высокого качества продукта. Они также требуют минимизации общего времени удовлетворения потребности, которое определяется как время от подачи заявки клиентом до доставки товара. Общее время исполнения должно быть минимизировано для обеспечения адаптивности, поскольку спрос сильно вариативен и трудно предсказуем. Если система имеет долгие периоды доставки, то она не может достаточно быстро реагировать на потребности, чтобы завоевывать рынок. К тому же, эффективное реструктурирование сокращения операционных циклов всегда приводит к хорошей основе для сокращения производственных затрат и повышения производительности.

Сроки исполнения необходимо сократить в стройном производстве путем отношения к затратам времени именно как к затратам, а стройность предполагает устранение всех затрат. Суть разницы между стройностью и адаптивностью в отношении обеспечения добавления стоимости для покупателя в том, что уровень обслуживания (доступность) критичный показатель для адаптивности, в то время как затраты и следовательно низкая продажная цена тесно связана со стройностью. Тем не менее, там, где концепция сокращения общего времени цикла, при эффективном внедрении, является достаточным условием достижения стройного производства, это лишь одно из условий достижения адаптивного снабжения.

Как я заметила ранее, имеется ряд общих элементов в концепции стройности и адаптивности. При условии, что вся концепция полностью продумана и правильно используется, стройный и адаптивный бизнес может сосуществовать даже в прежнем месте при небольшой ротации персонала.

Множество компаний, производящих и распределяющих широкий спектр продуктов обнаружат, что закон Парето можно применять и использовать для определения логистической стратегии. В основном анализ показывает, что 80 процентов общего объема обеспечивается всего лишь 20% всего ассортимента. Способ управления этими 20 процентами вероятно должен быть весьма отличен от способа управления оставшимися 80 процентами. Например, можно доказать, что спрос на первые 20 процентов более точно предсказуем и предполагает использование стройных принципов производства и дистрибуции. Медленно оборачивающиеся 80 процентов, с другой стороны, будут вероятно, менее предсказуемы и потребуют более адаптивного способа управления. Рисунок 1 предлагает вариант дискретного способа разработки логистической стратегии для предсказуемых 20 процентов и для более непредсказуемых 80 процентов товаров:

стройность.

производство по прогнозу.

низкая приоритетность в графике производства.

централизация управления запасами.

поиск экономии от масштабов адаптивность.

производство на заказ.

приоритетность в графике производства.

использование концепций быстрого реагирования и постоянного восполнения.

прогнозирование использования мощностей, управление от спроса.

(Рисунок 1.3). Распределение Парето

Последующая интеграция концепций стройности и адаптивности может быть достигнута посредством критерия точки разгруппировки. В данном случае идея заключается в хранении товара в виде полуфабриката и завершении производства или сборки лишь тогда, когда известен конкретный покупатель. Характерный пример с компьютерами, конфигурируемыми по потребности. Концепция «откладывания производственных операций» в настоящее время все более используема организациями широкого спектра отраслей. Как показано на рисунке 1.3, благодаря использованию концепции «откладывания», компании могут сочетать стройность вплоть до точки разгруппировки и адаптивность после нее. Компании, типа Hewlett-Packard, успешно используют эту стратегию для локализации товара как можно ближе к месту фактического спроса. В то же время, я замечу, что удовлетворение спроса покупателей может потребовать специальное комбинирование отложенного производства и отложенной логистики.

Стройное Адаптивное

(Рисунок 1.4). Разгруппировочная точка

(Рисунок 1.4). Разгруппировочная точка

Параллельной концепцией к концепции материальной точки разгруппировки является информационная точка разгруппировки. Она представляет самую предельную точку вверх по логистической системе, до которой поступает информация о «реальном спросе» (конечном спросе), т.е. информация, не искажаемая политиками управления запасами, такими как точки заказов и размеры заказов. Способность основывать решения о восполнении на реальном спросе, несомненно, придает системе свойства адаптивности.

Еще одни гибридные стратегии, которые успешно работают, основаны на разделении данных о спросе на основной и волнообразный. Рисунок 3 показывает это различие вместе с единственно возможным решением о графике по уровням, где потребность в мощностях сглаживается посредством разумного пере налаживания производства для удовлетворения основного спроса. Базовый спрос может быть спрогнозирован на основе прошлой истории, в то время как волнообразный спрос обычно нет. Базовый спрос может быть удовлетворен посредством использования классических процедур протягивания для достижения экономии от масштабов, в то время как волнообразный спрос обеспечивается посредством более гибких и вероятно более затратных процессов. Стратегии, подобные этим, все более используются в индустрии моды, когда базовый спрос может удовлетворяться из низких по затратам стран, а волнообразный спрос внимательно удовлетворяется непосредственно из местных с данным рынком источников. Даже несмотря на то, что стоимость местного производства единицы товара будет выше, чем закупка в менее выгодных по затратам местах, выигрыш логистической системы может быть значительной. В то же время, для работы с базовым и волнообразным спросом могут быть предприняты мероприятия как по разделению в пространстве (производственных линий), так и во времени (использование периодов спада для производства на удовлетворение базового спроса). Это противоречит концепции стройности «график по уровням».

Хорошо задокументированные компании, использующие такие стратегии, включают: Zara, Benetton, National Bicycle и другие. Особенно важно соотносить стратегию всей логистической системы до конечного потребителя с критериями доступности по наличию и приемлемости по затратам.

(Рисунок 1.5) Действия на комбинацию «базового» и «волнообразного спроса»

Поскольку, эти стратегии более дополняющие, нежели исключающие друг друга, весьма вероятно, что каждая фирма, находясь в определенных условиях, может работать лучше, используя их.

Три гибридных стратегии адаптивности /стройности, описанные выше, подтверждают, что реальный фокус реинжиниринга должен быть направлен на поиск путей достижения приемлемой комбинации стройности и адаптивности. Предлагаемая интегральная модель, описанная ниже, представляет сущностную инфраструктуру.

Я уверена, что методы стройности могут являться полезным фактором адаптивности предприятия. В частности, где волны спроса могут быть разделены и / или где концепция разгруппировочной точки может использоваться, существует реальная возможность использования гибридных стратегий. Существует также одна важная причина, почему стройность предшествует адаптивности. Все потому, что реальное и эффективное изменение требует расписывания и понимания всех бизнес процессов. Таким образом, в программе реинжиниринга отраслевых кластеров необходимы все знания, относящиеся к стройности для дальнейшего улучшения эффективности, включая построение адаптивности.

На рисунке 1.6 предлагается трехуровневая фигура, обобщающая наше видение адаптивной логистической системы.

(Рисунок 1.6) Интегральная модель для внедрения адаптивной системы

Я нахожу ее чрезвычайно полезной для обобщения различных направлений, касающихся адаптивности предприятия. На уровне 1 выделены ключевые принципы адаптивной системы, быстрого товарного восполнения и откладывания исполнения конкретной потребности. На уровне 2 установлены конкретные программы, такие как стройное производство, организационная адаптивность, и быстрое реагирование, которые должны быть внедрены для достижения принципов уровня 1. Уровень 3 определяет отдельные действия, которые необходимо предпринять для поддержки уровня 2, например сокращение времени, насыщение и улучшение качества информации, и устранение всех излишних элементов, вызывающих издержки. Не все из перечисленных характеристик могут быть необходимы в любом маркетинговом или производственном контексте, но вероятно, что адаптивная логистическая система охватывает многие из этих элементов. Что несомненно, так это то, что традиционные постулаты, касающиеся производственной стратегии, отношений с поставщиками и дистрибуции необходимо проверить на прочность, если требуется достичь адаптивности внутри логистической системы.

Быстрое восполнение запаса, например, требует адаптивных поставщиков, организационной гибкости и системы, управляемой спросом.

Аналогично, отложенное исполнение потребности предполагает усвоение принципов стройного производства вплоть до точки разгруппировки, которые дополнены адаптивными возможностями после этой точки. Культурные стереотипы могут быть самой крупной проблемой для эффективных изменений. К примеру, при внедрении адаптивной структуры на одной из фармацевтических фирм, не предвиделось возникновения проблем информационных технологий. Как показала практика, серьезной проблемой встала трудность в понимании и создании новой системы, а также создание новой ориентированной на покупателя культуры – другими словами понимание проблем людей. Подобные доводы могут помочь объяснить, почему успешные индустриальные программы быстрого реагирования требуют большего количества поправок и дополнений, чем ожидалось.

Создание адаптивного снабжения требует ряд изменений статуса. Современные менеджеры логистических систем должны стать адаптивными менеджерами – не только управляя изменениями организации, но и управляя способом структуры отношений между организациями. Тенденция в направлении создания «виртуальной» организации, вместе с вероятной помощью адаптивности, требует высокого уровня координации и управления. Одним из способов такой координации является задействование интегратора системы.

Эти организации используют свой опыт и знания управления глобальными логистическими системами, убеждающие, что даже в сложных системах может быть достигнуто более адаптивное реагирование. Примером подобной компании, выполняющей эту функцию от имени своих международных клиентов, служит Hong Kong-based company Li and Fung. Изначально Li and Fung являлась торговой компанией, поставляющей и продающей от имени своих принципалов. В течение многих лет ее работники освоили специальный опыт и квалификацию, которые позволяют им зарабатывать на зарабатывающих клиентах, заказывать ткацкое и красящее оборудование на ткацком предприятии и производственное оборудование на заводе по производству одежды, используя предварительные знания фактических потребностей. По словам ее главы Victor Fung: «Было бы проще позволить предприятиям самим заботиться о своей ткани и отделке. Но в этом случае заказ будет исполнять 3 месяца вместо 5 недель. По мере того, как я сокращаю цикл заказа, я приближаюсь к самому процессу организации производства. А более короткие циклы производства позволяет клиенту подождать, не предавая тенденции моды. И все благодаря гибкости, времени реагирования, небольшим производственным заделам, небольшим минимальным количествам заказа и способности менять направления вместе с меняющимися тенденциями».

В современных условиях можно выделить три подхода к повышению эффективности логистической деятельности предприятия.

Первый подход – усиление взаимодействия между различными функциональными звеньями за счет улучшения различных экономических механизмов, использование которых выступает как один из основных путей обеспечения координации между различными функциональными областями в пределах предприятия.

Второй – достижение необходимого уровня координации через организационные преобразования в структуре управления предприятием.

При традиционной организации управления на предприятии выделяются специальные подразделения, занимающиеся конкретным видом логистической деятельности, например, снабжением, перевозками, складированием, сбытом и др. Логистическое управление в этом случае становится фрагментированным, что порождает множество проблем. У каждого подразделения на предприятии существуют собственные цели, объективно обусловленные спецификой и приоритетами его конкретной деятельности.

Все эти цели сами по себе, несомненно, важны для эффективного функционирования каждого подразделения в отдельности, но по объективным причинам они, как правило, конфликтуют между собой. Например, склад стремится уменьшить запасы ресурсов с целью экономии денежных средств, что может приводить к дефициту сырья, материалов, комплектующих и т.п. Производство же стремится работать без дефицита, который приводит к простою оборудования и рабочих, к срыву поставок готовой продукции и т.д. В результате каждая логистическая сфера предприятия повышает эффективность собственной деятельности в ущерб эффективности других сфер и, самое главное, в ущерб общей эффективности работы предприятия [23 с., 119].

Общим подходом к объединению логистики в рамках предприятия (внутренняя интеграция) является постепенное интегрирование, наращиваемое со временем.

Конкретные действия по интеграции логистики связаны с преодолением трудностей: в частности, специалисту по логистике необходимо иметь автоматизированную систему сбора, хранения, анализа, распределения и представления информации. Для этого необходимо использовать сети передачи данных и специализированное программное обеспечение для работы с информацией, анализа и принятия решений.

Третий подход представляет собой повышение эффективности логистической деятельности предприятия на основе использования ЭВМ и специализированных информационных систем, таких как система планирования потребности в материалах или система планирования и управления материалами.

Критерием оптимальности логистических процессов выступает прибыль предприятия. Прибыль дает количественную оценку деятельности предприятия. Но на уровень прибыли влияют и другие факторы производственной, хозяйственной, финансовой деятельности предприятия и выделить вклад логистики в общую сумму прибыли весьма затруднительно. Поэтому, в качестве критерия оптимальности возможно применение показателя минимума приведенных совокупных затрат:

СП + СОБ ® min,

где СП – издержки производства ;

СОБ – издержки обращения.

Эффективность логистической деятельности, организуемой по соответствующему каналу, может быть определена по формуле:

,

,

где R – норма прибыли процесса товародвижения;

S – торговая выручка предприятия;

CТД – издержки товародвижения.

Возможными направлениями деятельности для обеспечения высокой эффективности логистики следует считать:

интеграцию складирования, транспортировки и системы создания запасов в единый механизм;

экономическое обеспечение снабжения, производства и сбыта;

определение наиболее экономичных размеров отгрузок;

выбор способов перевозок и видов транспорта;

выработку оптимальных схем складирования и тактики восполнения запасов.

Общий критерий эффективности ЛС может быть выражен формулой:

Элс= f( РПопт.- ПфКфРi) (i = 0…1)

где,

Элс - эффективность ЛС

РПопт. - оптимальный ресурсный потенциал

Пф - фактически произведенная продукция

Кф - фактический уровень качества

Рi - вероятность полученного i-го результата (от 0 до1)

Стремление обеспечить эффективное управление ЛС обычно вступает в противоречие со стремлением обеспечения надежности системы с целью минимизации общих затрат. Предлагаемый подход позволяет обеспечить системное взаимодействие связей фирмы с внешней средой - ресурсами - бизнес-процессами - результатами. ЛС способна адекватно реагировать на изменения рынка с одновременной оптимизацией структуры ресурсного потенциала в конкурентоспособный потенциал. Через этот механизм обеспечивается устойчивое и долговременное конкурентное развитие фирмы на основе принятия компромиссных решений.

2 ОЦЕНКА СОСТОЯНИЯ ЛОГИСТИЧЕСКОЙ ДЕЯТЕЛЬНОСТИ

ПРЕДПИЯТИЯ OOO «ВЕГАС»

2.1Организационно-экономическая характеристика предприятия

ООО «Вегас»

На белорусском рынке Белорусско-германское совместное предприятие ООО «Вегас» появилось в 1991 году. Два года с 1991 по 1992 понадобились предприятию чтобы выполнить процедуры государственной регистрации и для выхода на рынок международных транспортных услуг. С момента основания СП ООО «Вегас» юридически представляет собой коммерческую организацию. Уставный фонд предприятия в соответствии с учредительными документами, зарегистрированными в соответствии с Белорусским законодательством в Министерстве иностранных дел, составляет 2000000 ДМ. Поскольку процедура регистрации не предусматривает оснований переоценок уставного фонда и обязательной перерегистрации предприятия в связи с изменениями в финансовых системах зарубежных стран формально уставный фонд представлен в фактически исчезнувшей денежной единице, а фактически он может быть оценен на сегодня в пределах 1700000 Евро или более 2000000 долларов США. К счастью, формальные оценки состояния уставного фонда практически не влияют на реальные конкурентные позиции предприятия.

Целью бизнеса компании с самого начала и по настоящее время является увеличение рыночной стоимости компании посредством расширения объемов и повышения качества предоставляемых услуг.

В таблице 2.1 представлены лицензии полученные компанией при регистрации.

(Таблица 2.1) Регистрационные документы и лицензии

|

Лицензии |

Номер |

|

1 |

2 |

|

Строительно-монтажные и специальные работы |

№ 11521 |

|

Создание таможенного склада типа А |

№ А-060023Б |

|

Создание СВХ типа А |

№ ВА-060070А |

|

Транспортно-экспедиционная деятельность |

0035896 МА №1-0489 |

|

Осуществление охраны объектов СП «Вегас» |

№71 МА №0000071 |

|

Деятельность таможенного агента |

№ 636-А |

|

Междугородные перевозки автомобильным транспортом |

0035897 АА №1-3154 |

|

Международные перевозки автомобильным транспортом |

0035898 АЕ №1-0921 |

|

Таможенные перевозки |

0000214 № 060017А |

|

Хранение табачных изделий |

№ 26285 |

|

Хранение алкогольной продукции |

№ 26284 |

|

Внутригородские транспортные перевозки |

№ Г-000810 |

|

Оптовая торговля |

№ 0070643 |

В компании сложилась структура доходов представленная в таблице 2.2.

(Таблица 2.2) Структура доходов ООО «Вегас»

|

№ |

Статья доходов |

% |

|

1 |

Хранение (стеллажное и/или напольное), европал/сутки |

40,00 |

|

2 |

Погрузо-разгрузочные операции, механизированные, палеты |

8,50 |

|

3 |

Погрузо-разгрузочные операции, ручные, короб |

12,00 |

|

4 |

Расконсолидация и переупаковка, короб |

4,80 |

|

5 |

Комплектация заказов (пикинг), короб |

18,00 |

|

6 |

Штучная подборка, штука/строка |

12,00 |

|

7 |

Обмотка паллет стретч-пленкой, паллета |

1,50 |

|

8 |

Маркировка, стикеровка, термоупаковка, единица |

1,50 |

|

9 |

Документационное сопровождение (отчёты, справки и т.д.) |

1,50 |

|

10 |

Прочее |

0,20 |

|

ИТОГО: |

100,00 |

К настоящему времени в результате развития избранного направления бизнеса ООО «Вегас» имеет в собственности складской комплекс общей площадью 4000 кв.м, офисные помещения площадью 840 кв.м. Компания трансформировала автомобильный парк и располагает сегодня 12 транспортными средствами, грузоподъёмностью от 0,5 до 8 тонн. В зоне таможенного контроля (ЗТК) оборудованы 110 стояночных мест автомобилей, что обеспечивает среднее количество пятидесяти въезжающих за день обслуживаемых машин. Процедура таможенного оформления предполагает среднее нахождение транспортного средства в зоне таможенного контроля в течении 2-3 дней.

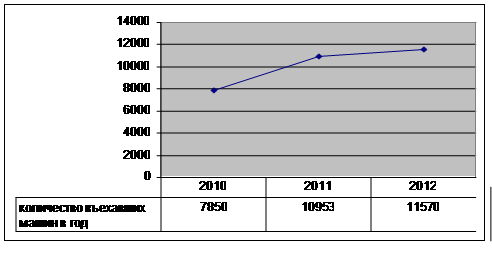

Рисунок 2.1 приведённый ниже иллюстрирует динамику количества машин обслуживаемых ООО «Вегас» в зоне своих складов за период с 2010 по 2012 года.

(Рисунок 2.1) Рост количества въехавших в ЗТК «Вегас» транспортных средств за период с 2013 по 2015 года

Обеспечение потребностей партнёров и клиентов компании посредством компетентного и ответственного отношения к делу – главное направление развития. Клиентами ООО «Вегас» являются многие фирмы, которые известны как на зарубежном так и на нашем рынке, большинство из них являются постоянными клиентами и партнёрами предприятия. Перечислим некоторые из них: Балканфарма, Краузер Финанс, Белорусские Обои, Ромфарм, Полиинкс, Натурпродукт, Вогтмедикал, Брабел, Олайнфарм, Маруся, АвтопромсервисПлюс, ФармасевтПлюс и т.д. Данные фирмы являются крупными поставщиками своей продукции и ведут активную и успешную экономическую деятельность в Республике Беларусь. Анализ структуры клиентов приведём в таблице 2.3.

(Таблица 2.3) Анализ структуры клиентов

|

Клиенты |

2010 |

2011 |

2012 |

|

Всего клиентов |

1869 |

2013 |

2212 |

|

Постоянных клиентов |

299 |

521 |

858 |

Динамику изменения количества клиентов (всего и постоянных) наглядно представлено на рисунке 2.2.

(Рисунок 2.2 Состав клиентов)

Рост клиентов в 2011 по отношению к 2011 составил – 141 от общей массы и 222 постоянных, в 2012 по отношению к 2011 – 202 и 337. Состав клиентов предприятия растёт и с каждым годом растёт количество постоянных клиентов, что может говорить о предоставлении предприятием качественных услуг и компетентного отношения к делу. Сохраняя тенденцию роста постоянных партнёров и привлекая к сотрудничеству новых клиентов, закрепляя с ними коммерческие отношения, предприятие приобретает стабильность и может планировать рост прибыли.

Рассмотрим основные моменты и особенности организации работы складского хозяйства на БГСП «Вегас» ООО.

Когда материалы поступают на предприятие вместе с ними приходит товарно-транспортная накладная. В ней указываются вид транспорта, заказчик, грузоотправитель, грузополучатель, пункт погрузки, разгрузки. Кроме того, в документе имеется таблица, где содержаться следующие данные: наименование товара, страна ввоза, цена за единицу, стоимость, вид тары, масса брутто. Страна, отправившая товар ставит штамп и подписывает документ. Выгрузка материалов на склад осуществляется с помощью погрузчиков. Поступив на склад, материалы подлежат обработке и размещению на складе. Прием материалов на склад осуществляет кладовщиком склада. Параллельно с приемом он занимается заполнением документации. Поступление материалов на склад оформляется приходным ордером, который подписывается кладовщиком склада и экспедитором, доставившим груз. При отсутствии, каких либо расхождений между документами и доставленными ценностями приходный ордер можно не выписывать, а оформлять приход проставлением штампа на сопроводительных документах поставщика (грузоотправителя), в оттиске которого содержаться основные данные приходного ордера. Здесь же материально ответственное лицо учиняет подпись об оприходовании груза. В приходном ордере указывается склад, на который поступают материалы, поставщик, корреспонденция счета, наименование, сорт, размер и марка материальных ценностей. Указывается код, количество, цена, сумма и порядковый номер записи по складской карточке. Составляется два экземпляра. Один экземпляр идет в бухгалтерию, а копия остается на складе. Если выявлено отклонение по количеству, ценам, качеству от договора, составляется приемный акт. Учет материалов на складе ведется с помощью карточки складского учета. В ней указываются: склад, стеллаж, ячейка, марка, сорт, размер, цена, норма запаса, наименование материала. Указывается номер документа от кого получено или кому отпущено, приход, расход, остаток. Этот документ остается на складе.

Ведению внутренней отчетности уделяется так же немаловажное внимание. Отпуск продукции осуществляется путем выписки товарно-транспортных накладных. Товарно-транспортные накладные выписываются в четырех экземплярах, они являются бланками строгой отчетности. В них указывается наименование продукции, количество и цена. Готовая продукция отпускается потребителям так же со склада путем выписки товарно-транспортной накладной, но в данном случае добавляются в ранг обязательных, указание таких данных, как грузоотправитель, грузополучатель и номера счетов. Помимо товарно-транспортных накладных так же оформляется договор, четко регламентирующий сроки и условия поставки, ассортимент, стоимость, условия скидок и количество отгружаемой продукции.

На БГСП «Вегас» ООО складом заведует кладовщик склада. Основной задачей кладовщика склада является осуществление работ по приему, хранению, отборке, комплектованию, отпуску товарно-материальных ценностей и ведению учета их движения. Он назначается и освобождается от должности приказом директора предприятия. Заведующий складом является материально-ответственным лицом. Его основные обязанности:

организация работы по размещению, хранению, отборке, комплектованию и отпуску продукции с наиболее рациональным использованием складских помещений и оборудования;

обеспечивает своевременное и правильное оформление документов первичного учета и передачу их в соответствующие структурные подразделения предприятия по снабжению и сбыту продукции;

распределяет обязанности между сотрудниками склада и контролирует их выполнение;

организует учет материальных ценностей, следит за их движением;

обеспечивает сохранность товарных ценностей по количеству и качеству;

контролирует исправность помещений, складской тары, дает заявки на своевременный ремонт;

проверяет правильность оформления документов на отпуск товаров со складов, обеспечивает отборку, комплектование и отпуск;

обеспечивает соблюдение трудовой дисциплины сотрудниками склада.

На таких складах, а вернее даже сказать рассматриваемых нами складских помещениях, используется простой способ управления складским хозяйством при помощи карточек. Сущность этого способа состоит в том, что продукция укладывается по ассортиментным группам, расположенным на постоянном выделенном месте склада. Рядом с определенным видом продукции навешивается карточка с указанием номенклатурного номера продукции и ее разновидности. При отпуске всей продукции с места хранения карточка снимается с модели. Так же важно отметить еще одну особенность данного складского помещения. В данном рассматриваемом случае наблюдается совмещение участков поступления и отпуска продукции, что позволяет:

- сократить размер площади, необходимой для выполнения операции;

- облегчить контроль операции разгрузки и погрузки;

- повысить степень использования оборудования;

- более гибко использовать персонал склада.

Однако основным недостатком совмещения участков приемки и отпуска грузов является появление встречных грузовых потоков с возможной путаницей между отправляемыми и получаемыми товарами, что является ПРОБЛЕМОЙ для сортировки товаров. Более того, организация в одном месте приемки и отправки будет также затруднена, если тип и размеры прибывающего и отправляемого со склада транспорта различны.

В отношении организации хранения можно выделить следующие характеристики данного складского помещения:

- товары не размещают в проходах, не загораживают огнетушители и розетки;

- не складывают поддоны или товары в слишком высокие штабели;

- обеспечивают постоянное место для хранения подъемно-транспортного оборудования;

- поддерживают оптимальные режимы хранения товаров - температуру и влажность воздуха;

- предохраняют товары от моли и грызунов;

- отсыревшие товары просушивают и проветривают;

- для поддержания необходимого санитарно-гигиенического режима регулярно производят тщательную уборку помещения, а также его дератизацию, дезинсекцию, дезинфекцию и дезодорацию.

Таким образом, все требования по поводу условий хранения произведенной продукции и исходного сырья выполняются.

Если анализировать вид хранения, то можно сказать, что в данном случае используется напольный и стеллажный вид хранения, который является простейшей системой размещения грузов. Основным способом укладки при этом является штабель - укладка грузовых пакетов или товарных упаковок друг на друга, или на паллетах. Отборка товаров с мест хранения механизированным осуществляется механизированным способом. Таким образом, организация экономит на дорогостоящем ручном труде, снижая затраты на содержание складского хозяйства. Кроме того, механизированный способ позволяет сохранить в целостности продукцию, исключая возможность ее повреждения, и сделать процесс отгрузки более быстрым и менее трудоемким. Доходы СП “Вегас” формируются на 64,5% за счет поступлений за услуги реализованные таможенным отделом предприятия, на 13,4% - за услуги оказанные транспортно-экспедиционным отделом, на 4,9% - торговым отделом, а также 17,2 – за счет прочих поступлений. Наглядно представлено на рисунке 2.3.

(Рисунок 2.3) Состав доходов ООО «Вегас»

Расходы СП “Вегас” представлены в основном за счет налогов и отчислений в бюджет республики – 22,4%, заработной платы – 14,6%, топлива – 7,9%, а также внутренних инвестиций в строительство, ремонт -8,4% и приобретение основных фондов – 1,31%.

2.2 Анализ эффективности логистической деятельности ООО «Вегас»

Задачи производственной логистики касаются управления материальными потоками внутри предприятия. Управление материальными потоками внутри предприятия ООО «ВЕГАС» осуществляется способом "тянущая система" (рисунок 2.4), который основан на заказе предмета труда последующего производственного участка предыдущему, т.е. когда в ходе одной операции заканчивается обработка единицы продукции, посылается сигнал-требование на предыдущую операцию. Этот способ позволяет исключить на данном предприятии задержки в работе и роста запасов незавершенного производства.

(Рисунок 2.4) Схема "тянущей системы"

Предприятие ООО «ВЕГАС», в рамках производственной логистики, осуществляет следующие мероприятия:

планирует производство на основе прогноза потребностей в готовом продукте

осуществляет контроль над количеством и качеством готового продукта

контролирует себестоимость производства готового продукта.

Производственная логистика в производственном процессе анализируемого предприятия позволяет максимально оптимизировать выполнение комплекса логистических операций, сократить простои оборудования, снизить потери материалов, травматизм, сократить численность вспомогательных рабочих, улучшить качество выпускаемой продукции и т. д.

Логистический подход к производственному процессу предусматривает введение оптимальных технологических связей между технологическими и складскими операциями. Различают три вида технологических связей: жесткие, полу гибкие и гибкие.

На предприятии ООО «ВЕГАС» преобладают гибкие связи, т.е. связи, которые могут осуществлять передачу предметов обработки в постоянном или переменном ритме и накопление такого их количества, которое необходимо на период нормативных простоев смежных машин.

Производство на данном предприятии по числу потоков, является многопоточным. В результате этого сокращается наличие оборудования, численность рабочей силы, повышается производительность, улучшается использование и фондоотдача основных производственных мощностей.

Логистический подход к оптимизации всех разновидностей технологических связей способствует внедрению малоотходных и безотходных технологических процессов в производстве.

Основная цель логистической системы распределения продукции – доставить грузы в нужное место и в нужное время. Для решения поставленной цели логистической системы распределения создаются каналы распределения.

Канал распределения – это путь, по которому товары движутся от производителя к потребителю.

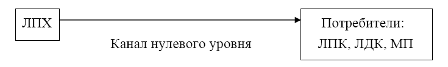

На предприятии ООО «ВЕГАС» преобладает канал нулевого уровня, т.е. продают товар напрямую к конечному потребителю. Первоначальная стоимость товара в данном случае – наименьшая, потому что посредники исключены из цепи, и стоимость товара возрастает лишь на расходы по доставке товаров (рисунок 2.5).

(Рисунок 2.5) Канал нулевого уровня

Для принятия решений по физическому распределению продукции на предприятии ООО «ВЕГАС» разработана процедура получения своевременной информации относительно текущего положения дел в логистической системе.

Она позволяет проводить систематический и регулярный анализ эффективности использования ресурсов, распределения материалов потребителям.

На данном предприятии осуществляется тактический контроль логистической системы распределения продукции. Контроль проводится повседневно для управления отклонениями от плана поставки материалов потребителям и оповещения руководства поставщика о необходимости принятия коррективных мер.

Так же для наиболее эффективного удовлетворения потребителей материалами распределительная логистическая цепь на предприятии ООО «ВЕГАС» обеспечивает максимальное приближение к точкам конечного сбыта и осуществляет транспортировку грузов.

Для расчета полезной площади склада необходимо знать некоторые характеристики склада и плановые показатели его работы. К их числу относятся емкость склада, полезная и общая площадь, пропускная способность и оборот склада. Рассмотрим поочередно эти показатели.

Емкость и грузооборот склада.

Под емкостью склада понимают максимальное расчетное количество грузов, которое может быть размещено для хранения на данном складе. Грузы обычно исчисляется в тоннах. Емкость склада составляет 3000 тонн (Е = 3000 т).

Другим важным показателем является грузооборот клада – количество грузов, которые были переработаны на складе за определенный период. Годовой грузооборот склада составляет 100 тысяч тонн в год (Q = 100 000 т/год). Это значит, что на складе за год было переработано 100 тысяч тонн грузов.

Под складской переработкой понимают складские операции по приему и проверке грузов, их размещению на складе для хранения, изъятия, комплектации и отправке получателю, образующих в совокупности складской технологический процесс.

Производным показателем от величин E и Q является средний срок хранения грузов:

tср = Dp ´ g ´ E / Q,

где g – коэффициент использования емкости склада,

Dp – количество рабочих дней в году, дн.

Емкость склада не всегда используется на 100%. Как правило, используется только часть емкости склада, и тогда коэффициент g будет меньше единицы. К тому, как рассчитывается коэффициент g, мы вернемся немного позже.

Полезная площадь склада

Основной функцией любого склада является хранение продукции. Для выполнения этой функции служит зона хранения, где располагается складское оборудование, в котором хранится продукция. Та часть зоны хранения, которая непосредственно занята складским оборудованием, носит название полезной площади склада.

Емкость склада для хранения составляет 5000 т. Максимальная допустимая нагрузка на пол складского помещения составляет 2,0 т/м2. Тогда полезная площадь склада может быть определена по формуле:

Sпол = E / s = 5000 / 2 = 2500 м2,

где E – емкость склада, т;

s – допустимая нагрузка на пол склада, т/м2.

Коэффициент s определяется конструктивными особенностями склада. На складах, которые предназначены для хранения продукции, этот коэффициент достигает значений s = 3,0…4,0 т/м2.

Под общей площадью склада следует понимать основные производственные помещения, включая участки приемки и комплектования, отправочную и приемочную экспедицию, а также площадь проходов и проездов между стеллажами и другим складским оборудованием. В каждом конкретном случае размер общей площади склада определяется конкретной планировкой складских помещений. Так, площадь приемочных и отпускных площадок можно определить по любой из следующих двух формул:

где Q – годовой грузооборот склада, т/год;

А – доля грузооборота, прошедшего через данную технологическую зону (А = 0,2…1,0);

k – коэффициент неравномерности поступления груза (k = 1,2…1,5);

t – средняя длительность пребывания груза в технологической зоне (до 2 дн);

Dp – количество рабочих дней в периоде;

s – допустимая нагрузка на пол, т/м2,

H – высота укладки груза, м;

r – средняя плотность груза, т/м3;

b – коэффициент заполнения объема стеллажа, или плотность укладки.

Под грузооборотом склада понимают совокупный объем груза, поступившего или выбывшего со склада за определенный период времени.

Появление коэффициента А в формулах вызвано тем, что далеко не все грузы проходят через приемочную и отправочную экспедицию, участки приемки и комплектации, а только их некоторая часть.

Ширина проездов между стеллажами принимается от 1,5 до 4,5 м, ширина боковых проходов – от 0,7 до 1,5 м. Ширина проезда определяется в зависимости от ширины транспортного средства (погрузчика) и минимального зазора между погрузчиком и краем проезда, которое должно составлять 15–20 см.

При приближенных расчетах можно использовать следующую формулу:

Sобщ = Sпол / a = 2500 / 0,4 = 6250 м2,

где Sобщ – общая площадь склада, м2;

a – коэффициент использования площади склада.

Пропускная способность и оборот склада

Одним из важных параметров работы склада является средний срок хранения грузов, который определяется по формуле:

где ti – время пребывания i-го груза на складе, дн;

qi – объем i-го груза, т;

Q – совокупный грузооборот склада за определенный период, т.

Через склад в течение определенного периода прошло пять партий груза. Объем грузов и время их хранения обозначено в следующей таблице 2.4

(Таблица 2.4) Объем груза и время их хранения

|

№ п/п |

Объем груза, т |

Время хранения, дн |

q´t |

|

1 |

500 |

12 |

6000 |

|

2 |

1250 |

4 |

5000 |

|

3 |

250 |

5 |

1250 |

|

4 |

1500 |

8 |

12000 |

|

5 |

600 |

10 |

6000 |

|

Сумма |

4100 |

30250 |

Источник: данные предприятия

Тогда среднее время грузов хранения на складе составляет:

tср = 30250 / 4100 = 7,38 дн.

Зная значение данного показателя, можно рассчитать пропускную способность и оборот склада за определенный период.

Пропускная способность склада рассчитывается по формуле:

F = Е / tср = 3000 / 7,38 = 406,6 т.

В данном случае пропускная способность склада составляет около 400 т. в сутки. Соответственно, складской комплекс должен обладать необходимыми ресурсами для обеспечения такой пропускной способности. Под ресурсами здесь понимаются персонал склада, складское оборудование, погрузчики, а также необходимые технологические площади, где будут производиться операции по приему и отпуску грузов.

Оборот склада (месячный оборот) определяется по формуле:

По = Dp / tср = 30 / 7,38 = 4,07,

где Dp – количество рабочих дней в периоде (месяце), дн.

Коэффициент использования емкости склада определяется по формуле:

g = Q ´ tср / (Dp ´ E) = 100 000 ´ 7,38 / (365 ´ 3000) = 0,67.

Таким образом, заполнение склада продукцией составляет в среднем 2/3 от емкости склада.

Рассчитаем площадь складских помещений, их размещение и оснащение.

Отношение полезной площади к общей называется коэффициентом использования площади склада:

Ки = Sпол / Sоб,

Ки =2500/6250=0,4

При хранении материалов в штабелях Ки = 0,4¸0,7, в закромах Ки = 0,5¸0,7.

Некоторые виды площади складов определяются по нормам строительного и технологического проектирования. Оперативная площадь составляет 40–70% полезной площади склада.

Размещение складов на территории завода должно обеспечивать наиболее короткие перевозки грузов и их скорейшую доставку в цехи. При этом должно учитываться следующее: прямолинейность грузопотоков, удобство транспортировки грузов и хорошая связь с подъездными путями, приближение хранимых материалов к главнейшим цехам – потребителям этих материалов, пожарная безопасность.

Складские помещения оснащаются стеллажами, подъемно-транспортным, весовым и другим оборудованием. Средства оснащения должны обеспечивать условия хранения материалов, удобство выполнения складских работ и увеличение вместимости складов. В настоящее время на ряде предприятий используются механизированные и автоматизированные склады, на которых детали в унифицированной таре помещаются автоматическими штабелерами в свободные ячейки высотных стеллажей или выдаются со склада по команде компьютера.

Основные направления совершенствования работы складского хозяйства – это улучшение структуры парка подъемно-транспортных и транспортных машин, внедрение транспортных и складских систем с автоматическим адресованием грузов, автоматизированных складов, автоматизированных контейнерных площадок, совершенствование организации перевозок и складских процессов.

При альтернативном выборе системы складирования на основе применяемого при этом оборудовании оптимальным является вариант с максимальным значением показателя эффективности использования складского объема при минимальных затратах. Осуществляя выбор систем складирования на практике, необходимо помнить, что в одном складском помещении возможно сочетание различных вариантов в зависимости от перерабатываемого груза.

2.3 Рекомендации, мероприятия по улучшению состояния логистической

Системы

Можно выделить три подхода к повышению эффективности логистической деятельности предприятия:

Первый, усиление взаимодействия между различными функциональными звеньями за счет улучшения различных экономических механизмов, использование которых выступает как один из основных путей обеспечения координации между различными функциональными областями в пределах предприятия.

Второй – достижение необходимого уровня координации через организационные преобразования в структуре управления предприятием.

При традиционной организации управления на предприятии выделяются специальные подразделения, занимающиеся конкретным видом логистической деятельности, например, снабжением, перевозками, складированием, сбытом и др. Логистическое управление в этом случае становится фрагментированным, что порождает множество проблем. У каждого подразделения на предприятии существуют собственные цели, объективно обусловленные спецификой и приоритетами его конкретной деятельности. Например, отдел снабжения ищет надежных поставщиков, транспортный отдел стремится к полной загрузке транспортных средств, отдел сбыта заинтересован в быстром реагировании на спрос, производство заинтересовано в бесперебойной работе, отдел складирования старается снизить запасы и т.д.

Все эти цели сами по себе, несомненно, важны для эффективного функционирования каждого подразделения в отдельности, но по объективным причинам они, как правило, конфликтуют между собой. Например, склад стремится уменьшить запасы ресурсов с целью экономии денежных средств, что может приводить к дефициту сырья, материалов, комплектующих и т.п. Производство же стремится работать без дефицита, который приводит к простою оборудования и рабочих, к срыву поставок ГП. Отдел снабжения может стремиться сократить свои расходы путем более редкого размещения заказов, но в более крупных размерах. Но это повышает объем запасов, расходов на их хранение и денежных средств, связанных в складировании. В результате каждая логистическая сфера предприятия повышает эффективность собственной деятельности в ущерб эффективности других сфер и, самое главное, в ущерб общей эффективности работы предприятия. Перечислим основные недостатки фрагментированной логистики внутри предприятия.

На практике интегрировать всю логистику в рамках предприятия довольно трудно по нескольким причинам:

1) большое разнообразие различных видов логистической деятельности, логистических операций;

2) географический разброс различных подразделений предприятия;

3) отсутствие специалиста, имеющего нужные знания, энтузиазм, способности и авторитет;

4) отсутствие общих систем контроля и недоступность интегрированной информации.

Общим подходом к объединению логистики в рамках предприятия (внутренняя интеграция) является постепенное интегрирование, наращиваемое со временем. Примером такого наращивания служат этапы исторического развития логистического подхода к управлению на предприятии, а именно: интеграция транспортно-складского процесса для распределения ГП; интеграция производственных, складских и транспортных процессов с ГП; интеграция производственных, складских и транспортных процессов, включающих работу с сырьем и ГП.

Конкретные действия по интеграции логистики связаны с преодолением каждой из перечисленных выше трудностей. В частности, специалисту по логистике необходимо иметь автоматизированную систему сбора, хранения, анализа, распределения и представления информации. Для этого необходимо использовать сети передачи данных и специализированное программное обеспечение для работы с информацией, анализа и принятия решений.

При наличии общих систем контроля за логистическими процессами необходимо проводить анализ взаимозависимости между отдельными видами деятельности. Существуют ситуации, когда сокращение затрат на один вид деятельности влечет увеличение затрат на другой, но при этом общие логистические издержки сокращаются. Целенаправленное использование эффекта снижения общих логистических издержек возможно только в интегрированной логистике [2].

Третий подход представляет собой повышение эффективности логистической деятельности предприятия на основе использования ЭВМ и специализированных информационных систем, таких как система планирования потребности в материалах или система планирования и управления материалами.

ЗАКЛЮЧЕНИЕ:

Становится все более очевидным, что конкурентное преимущество исходит из способности к комбинированию сети связанных организаций, которую в настоящее время называют логистической системой. Это фундаментальный сдвиг от традиционно поддерживаемого взгляда на бизнес с точки зрения отдельной фирмы. Становится все более очевидным, что рынки становятся все более изменчивыми и, следовательно, менее предсказуемыми и, следовательно, потребность в адаптивном реагировании возросла.

Из сведений рассмотренных двух концепций воедино я сделаю вывод, что основой для работы на данных рынках является адаптивная логистическая система.

В данной работе я представила образ адаптивности, которая зависима от условий бизнеса. Я провела поиск способов сведения концепции адаптивности и стройности, показали различия в подходах, и также показали, как их можно комбинировать для достижения большего эффекта. В большей степени, менеджеры должны понять, каким образом условия рынка и более широкого окружения потребуют не отдельно взятого решения с полки, а гибридной стратегии, которая зависит от контекста.

В данной работе рассмотрены основные типы внутрипроизводственных логистических систем. Логистический подход приводит к регулированию материальных потоков. Логистическое управление распространяется на такие функциональные области, как запасы, движение грузопотоков, складирование и складская обработка, транспортирование материальных ресурсов и готовой продукции, распределение продукции.

Большое значение имеют логистические задачи календарного планирования, минимизации уровней запасов материальных ресурсов и незавершенного производства в производстве, прогнозирования потребности в материальных ресурсах, сокращение длительности производственного цикла. Эти и другие задачи логистического управления материальными потоками в рамках внутрипроизводственных систем могут решаться различными способами, среди которых выделяют два основных: "тянущий" и "толкающий".

При тянущей системе материальные ресурсы подаются на следующую технологическую операцию с предыдущей по мере необходимости, Тянущий принцип управления материальными потоками реализуется во внутрипроизводственных логистических системах "точно в срок".

В ходе анализа выявилось, что компания «Вегас» достигла уже в 2009 году пределов использования имеющегося потенциала своей складской логистики. Он определён зоной таможенного контроля на 110 машиномест и складскими помещениями площадью 4000 м2. Финансовые показатели «Вегас» за последние три года показывают, что они изменяются только в результате изменения ценового фактора и он для компании пока был только положительным. О финансовой состоятельности можно судить по тому, что в 2011 году уровень рентабельности достиг практически 40%, предприятие не имеет финансовых обязательств перед партнёрами по бизнесу, используют только краткосрочные банковские займы.

На предприятии обслуживающим 4000 м2 складских помещений занято всего 110 работников. О достигнутом уровне профессионализма в обслуживании свидетельствует полное отсутствие претензий таможенных органов к оформленным грузам и рекламации клиентов по услугам.

Таким образом, проанализировав теорию и применив ее на практике, я показала, как с помощью одного из методов организации товародвижения достигается эффективная поставка продукции от производителя к потребителю. Выбранный метод организации товародвижения будет являться конкурентным преимуществом данного предприятия. Cоответственно это эффективная логистическая система.

СПИСОК ЛИТЕРАТУРЫ

1 Власов К.Ю. Некоторые практические аспекты реализации системы «точно в срок». Сборник тезисов выступлений II международного логистического форума. – М:. Координационный совет по логистике, 2012

2 Волгин В.В. Логистика хранения товаров // Практическое пособие – М.: ИТК «Дашков и К», 2011.

3 Волгин В.В. Склад. Логистика, управление, анализ. – М.: ИТК «Дашков и К», 2013,- 281 с.

4 Гаджинский А.М. Логистика: Учебник для студентов высших учебных заведений;

5 Неруш Ю.М. Практикум по логистике;

6 Перевод материала Martin Christopher, Cranfield Centre for Logistics and Transportation, School of Management, Cranfield University, Cranfield, UK Denis Towill, Logistics Systems Dynamics Group, Cardiff University, Cardiff, UK.

7 Розанова Н.М. Экономический анализ фирмы и рынка. - М.: Издательство: Юнити, 2011. - 279 с.

8 Сергеев В. И. Логистика в бизнесе. — М.: ИНФРА-М, 2011.

9 Сергеев И.В. Экономика предприятия: Учеб. пособие. - 2-е изд., перераб. и доп. - М.: Финансы и статистика, 2003.

10 Теория анализа хозяйственной деятельности: Учебник для студентов экон. спец вузов. / Под общ. ред. Л.И. Кравченко.– 2-е изд., перераб. и доп.– Мн.: Новые знания, 2013. – 383с.

11 Чеботаев А.А. Логистика. Логистические технологии. — М.: ИТК «Дашков и К°», 2012.

12 http://logistic-info.ru/ эффективность логистической системы

13 Баканов М.И. Теория экономического анализа: учебник / М.И.Баканов, А.Д.Шеремет. – М.: Финансы и статистика, 2012. – 416 с.

14 Бауэрсокс Д. Логистика [Текст]: интегрированная цепь поставок / Доналд Дж.Бауэрсокс, Дейвид Дж. Клосс; пер. с англ. – 2-е изд. – М.: Олимп-Бизнес, 2013. – 640 с.

15 Внедрение сбалансированной системы показателей / Horváth&Partners; пер. с нем. – 3-е изд. – М.: Аль- пина Бизнес Букс, 2011. – 478 с.

16 Григорьев М.Н. Логистика : учеб.пособие для студентов вузов / М.Н.Григорьев, А.П.Долгов, С.А.Уваров. – М.: Гардарики, 2006. – 463 с.

17 Дыбская В.В. Логистика: учебник / В.В.Дыбская, Е.И.Зайцев, В.И.Сергеев, А.Н.Стерлигова; под ред. В.И.Сергеева. – М.: Эксмо, 2013. – 944 с.

18 Кристофер М. Логистика и управление цепочками поставок / Мартин Кристофер; пер.с англ.; под общ.ред. В.С.Лукинского. – СПб.: Питер, 2014. – 316 с.

19 Кристофер М. Маркетинговая логистика / Мартин Кристофер, Хелен Пэк; пер. с англ. – М.: Технологии, 2014. – 200 с.

20 Лукинский В.В. Анализ и развитие модели расчета оптимального размера заказа / В.В.Лукинский // Вестн. ИНЖЭКОНа. – Сер.Экономика. – 2013. – № 4(13). С.202-213.

21 Лукинский В.В. Оценка ключевых показателей логистики на основе методов экономического анализа / В.В.Лукинский, М.А.Маркович, Т.Г.Шульженко // Логистика: современные тенденции развития: Материалы X Между- нар.научпракт.конф. 14,15 апреля 2011 г.; ред.кол.: В.С.Лукинский (отв.ред.) [и др.]. – СПб.: СПбГИЭУ, 2011. – С.217-219.

22 Лукинский В.В. Управление запасами в цепях поставок : оптимальный размер заказа / В.В.Лукинский. – Ставрополь: Северо-Кавказский ГТУ, 2014. – 118 с.

23 Лукинский В.С. Модель общих логистических затрат: эво- люция и тенденции развития / В.С.Лукинский, В.В.Лукинский, Т.Г.Шульженко // Материалы Международного научно-практического семинара «GreenLogistics: Будущее логистики»(31 марта – 1 апреля 2011 года). – СПб.: ПГУПС, 2011. – С.45-48.

24 Маркович М.А. Формирование методов оценки эффективности цепей поставки на основе ключевых показателей логистики / М.А.Маркович // Вестн.ИНЖЭКОНа. – Сер.: Экономика. – 2011. – № 2(45). – С.299-304.

25 Пинхасик Е.Э. Анализ работы пассажирских автотранспортных предприятий интегральным методом / Е.Э.Пинхасик. – М.: Транспорт, 2012. – 80 с.

26 Сергеев В.И. Проблемы построения сбалансированной системы показателей логистики / В.И.Сергеев // Logistics and Supply Chain Management: Modern Trends in Germany and Russia: Материалы IV германо-российского семинара по логистике; под ред.Д.А.Иванова, У.Мейнберга. – Готтинген: GUVILLER VERLAG, 2014. – С. 28-35.

27 Хедли Дж. Анализ систем управления запасами / Дж.Хедли, Т.Уайтин; пер. с англ. – М.: Наука, 2011. – 510 с.

28 Мешалкин В.П., Дови В., Марсанич А. Принципы промышленной логистики — М.: РХТУ, 2012.

29 Аутсорсинг: создание высокоэффективных и конкурентоспособных организаций. Коллектив авторов. – М.: ИНФРА-М, 2013.

30 Манжосов Г.П. Технология складских операций // Современный склад. М.: КИАцентр, 2011.,- 327 с.

31 Манжосов Г.П. Современный склад. — М.: КИАЦентр, 2002.

32 Локтев О.П. Автоматизация складского учета на основе штрихового кодирования// Современный склад. — М.: КИАцентр, 2011.

33 Дыбска В.В. Логистический подход в решении проблем складской обработки груза // Логистика и бизнес: Сборник. М.: Бранденс, 2014.

34 Дыбская В.В. Логистика для практиков. — М.: ИПТИЛ ВИНИТИ РАН, 2012.

(zip - application/zip)

(zip - application/zip)