Содержание

Введение…………………………………………………………………………….…3

1. Организация работы участка…………………………………………………………………………………4

1.1 Определение годового приведенного выпуска деталей, годового объема выпуска детали - представителя и количества наименований технологически - однородных деталей, обрабатываемых на участке. Расчет количества деталей в партии, норм штучно - калькуляционного времени и расценок…………………………………………………………………………….…5

1.2 Определение потребного количества оборудования и коэффициента его загрузки…………………………………………………………………………..……10

1.3 Определение

количества производственных рабочих, их средней квалификации и уровня

производительности труда………………………………………………………..........................................15

1.4 Организация рабочего места и их обслуживание, создание безопасных условий труда………………………………………………………………………………..…19

1.5 Система мер по обеспечению качества продукции………………………………………………………………………...…..21

2. Экономическая часть………………………………………………………………………………...…23

2.1Определение годового расхода и стоимости основных материалов……………………………………………………………………………23

2.2 Определение годового фонда заработной платы производственных рабочих и среднемесячной заработной платы……………………………………………………………………………….…25

2.3 Определение цеховой себестоимости детали - представителя и себестоимости приведенного объема выпуска продукции…………………………………………………………………………….28

3 Заключительная часть………………………………………………………….…..31

3.1 Определение экономической эффективности проектируемого технологического процесса…………………………………………………….……31

3.1.1 Определение исходных данных для экономического сравнения вариантов технологического процесса………………………………………………………….32

3.1.2 Расчет технологической себестоимости годовой программы выпуска изделия по сравниваемым вариантам.………………………………………………33

3.1.3 Расчет суммы капиталовложений по сравниваемым вариантам……………36

3.1.4 Определение суммы приведенных затрат по сравниваемым вариантам и расчет годового экономического эффекта…………………………………………39

3.1.5 Расчет количества высвобождаемых рабочих, роста производительности труда и снижения себестоимости продукции……………………………………….39

3.1.6 Обоснование экономической эффективности внедрения нового технологического процесса…………………………………………………………41

3.2 Технико–экономические показатели проектируемого производственного участка…………………………………………………………………………………41

Список используемых источников…………………………………………………..43

ВВЕДЕНИЕ

На современном этапе развития рыночной экономики в нашей стране необходимо повышение технологического уровня производства и качества выпускаемой продукции.

Для этого на предприятии осуществляется техническая реконструкция производства с применением роботов, компьютерной техники, станков типа «обрабатывающий центр» и станков с числовым программным управлением (ЧПУ).

Основные преимущества станков с ЧПУ:

· высокая точность обработки;

· снижение трудоёмкости обработки;

· высокая производительность и снижение себестоимости.

Особенно эффективно применение станков при 2-х и 3-х сменной работе предприятия, в этом случае производительность повышается в 10 раз по сравнению с обработкой на универсальных станках.

Применение станков с ЧПУ позволяет сократить сроки подготовки производства, уменьшить процент брака, обеспечить взаимозаменяемость детали, сократить или полностью ликвидировать разметочные и слесарно-наладочные работы. Так же важным аспектом использования станков с ЧПУ является значительное уменьшение доли тяжёлого труда и сокращение потребности в квалифицированных станочниках-универсалах.

Выбор технологического оборудования является одной из важнейших задач при разработке технологического процесса механической обработки заготовки. В зависимости от объёма выпуска изделий выбирают станки по степени специализации и высокой производительности, а так же станки с ЧПУ. При выборе технологического оборудования необходимо учитывать:

· характер производства;

· методы достижения заданной точности при обработки;

· соответствие станка размерам детали;

· мощность станка;

· удобство управления и обслуживания станка;

· габаритные размеры и стоимость станка;

· возможность оснащения станка высокопроизводительными приспособлениями и средствами механизации и автоматизации;

· кинематические данные станка (подача, частота вращения и т.д.).

Основной задачей выполнения данной курсовой работы является осуществление технико-экономических расчетов, доказывающих целесообразность использования в технологическом процессе станков с ЧПУ.

1 Организация работы участка.

Выполнение этого раздела осуществляется на основе разработанного технологического процесса обработки детали – представителя, для расчета используют основные исходные данные:

Деталь-представитель – «Фланец генератора»;

Масса детали –0,73 кг;

Масса заготовки –1,03кг;

Заготовка – штамповка;

Стоимость материала –1650руб/кг;

Стоимость реализуемых отходов – 180руб/кг;

Тип производства – серийное;

Режим работы производственного участка – 2 смены.

Маршрутно-технологический процесс обработки детали- представителя представлен в таблице 1.

Таблица 1 - Маршрутно-технологический процесс обработки детали.

|

№ оп. |

Наименование операции |

Разряд рабочего |

Модель станка |

Приспособление |

Режущий инструмент |

Нормы времени, мин |

|

|||||

|

Тосн |

Твсп |

Тшт |

Тпз |

|

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

||

|

10 |

Токарная |

4 |

АТПр2М12СН |

3-х к.п. |

Резец |

73,11 |

24,37 |

107,23 |

40 |

|

||

|

15 |

Токарная |

4 |

АТПр2М12СН |

3-х к.п. |

Резец |

39,87 |

13,29 |

58,47 |

35 |

|

||

|

20 |

Токарная |

4 |

АТПр2М12СН |

3-х к.п. |

Резец |

20,22 |

6,74 |

29,65 |

20 |

|

||

|

28 |

Токарная |

4 |

АТПр2М12СН |

3-х к.п. |

Резец |

45,68 |

15,23 |

67,01 |

35 |

|

||

|

Продолжение таблицы 1. |

|

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

||

|

35 |

Токарная |

4 |

АТПр2М12СН |

3-х к.п. |

Резец |

21,81 |

7,27 |

31,99 |

25 |

|

||

|

40 |

Токарная |

4 |

DF-2/CNC |

3-х к.п. |

Резец |

18,4 |

6,13 |

26,98 |

20 |

|

||

|

45 |

Токарная |

4 |

DF-2/CNC |

3-х к.п. |

Резец |

28 |

9,33 |

41,06 |

30 |

|

||

|

50 |

Токарная |

4 |

1К62 |

3-х к.п. |

Резец |

9,31 |

3,1 |

13,65 |

10 |

|

||

|

55 |

Сверлильно-Фрезерная |

4 |

МА655А3 |

Кондуктор |

Сверло |

53,54 |

17,84 |

78,52 |

40 |

|

||

|

70 |

Токарная |

5 |

1К62 |

3-х к.п. |

Резец |

32,71 |

10,90 |

47,97 |

30 |

|

||

|

75 |

Токарная |

5 |

1К62 |

3-х к.п. |

Резец |

21,7 |

7,23 |

31,82 |

20 |

|||

|

80 |

Токарная |

4 |

1К62 |

3-х к.п. |

Резец |

5,11 |

1,78 |

7,58 |

10 |

|

||

|

85 |

Токарная |

5 |

1К62 |

3-х к.п. |

Резец |

4,08 |

1,36 |

5,98 |

10 |

|

||

|

95 |

Сверлильная |

4 |

2А55 |

Кондуктор |

Сверло |

6,7 |

2,23 |

9,82 |

10 |

|

||

|

105 |

Сверлильная |

4 |

2А55 |

Кондуктор |

Сверло |

16 |

5,33 |

23,46 |

20 |

|

||

|

110 |

Сверлильная |

4 |

2А55 |

Кондуктор |

Сверло |

12,5 |

4,17 |

18,34 |

15 |

|

||

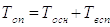

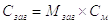

1.1 Определение годового приведенного выпуска деталей, годового объема выпуска детали-представителя и количество наименований технологически однородных деталей, обрабатываемых на участке. Расчет количества деталей в партии, норм штучно-калькуляционного времени и расценок.

Годовой приведенный объем выпуска деталей определяют исходя из производственной мощности оборудования и рационального его использования.

Расчет

приведенного объема выпуска деталей производят по формуле:

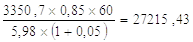

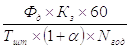

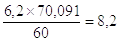

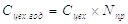

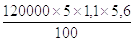

Nпр=Мгод.×Кз.= , где (1)

, где (1)

Мгод. - годовая производственная мощность оборудования, шт.;

Фд. - действительный годовой фонд времени работы оборудования, устанавливают дифференцированно по группам оборудования, час.;

Кз. - коэффициент загрузки оборудования. Принимаем, Кз.=0,85, что характеризует достаточно полное использование и наличие необходимого резервного времени;

Тшт - норма штучного времени на ведущей операции, ведущей операцией принимают операцию с наименьшей нормой времени, для данной курсовой работы принимаем, Тшт=5,98 мин.;

α - коэффициент допустимых потерь времени на переналадку оборудования,

принимаем α = 0,05.

Действительный годовой фонд времени работы оборудования рассчитывают по формуле:

Фд=Фном×Кисп.об, где (2)

Фном. - годовой номинальный (режимный) фонд времени работы оборудования;

Кисп.об - коэффициент использования оборудования.

Номинальный фонд времени работы оборудования за год, рассчитывают по формуле:

Фном= ((Дк-Дпр- Двых)×tсм- Дппр×tc)×S, где (3)

Дк - число календарных дней в планируемом году, при расчете фонда времени, за основу принимаем данные календаря на 2015г. Дк=365дн.;

Дпр - число праздничных дней в году; Дпр=14дн.;

Двых - число выходных дней в году; Двых=104дн.;

tсм - продолжительность рабочей смены, в соответствии с законодательством РФ; tсм=8 ч.;

Дппр - число предпраздничных сокращенных рабочих дней; Дппр=5дн.;

tс - число часов на которое сокращается предпраздничный рабочий день, в соответствии с законодательством РФ; tс=1ч.;

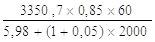

Фном.=((365-14-104)×8-5×1)×2=3942ч.

Фд=3942×0,85=3350,7ч.

Nпр= шт.

шт.

Принимаем Nпр=28000шт.

Годовой объем выпуска детали - представителя определяют по формуле:

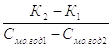

Nгод.

= от  до

до  , где

(4)

, где

(4)

Кз.о. - коэффициент закрепления операций, согласно ГОСТ 31108-74:

для массового производства Кз.о.=1;

для крупносерийного производства Кз.о.=2-10;

для среднесерийного производства Кз.о.=11-20;

для мелкосерийного производства Кз.о.=21-40.

Nгод.

= от  =1400 до

=1400 до  =2545,45

=2545,45

Принимаем Nгод.=2000шт.

Количество наименований деталей, обрабатываемых на участке, рассчитывают по формуле:

mд.= (5)

(5)

mд.= =13,6шт.

=13,6шт.

Принимаем mд.=14шт.

При

равномерном выпуске продукции и закреплении за каждым рабочим местом одной операции

mд=Кз.о.

В данном случае mд.=14шт., и находится в пределах величины Кз.о.=

от 11 до 20, что

характеризует тип производства (среднесерийное) и соответствует заданию.

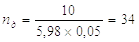

Минимальное число деталей в партии определяют по формуле:

nд = , где (6)

, где (6)

Тпз.- норма подготовительно-заключительного времени на партию деталей ведущей операции, по данным таблицы 1 Тпз=10мин.

шт.

шт.

Расчетная величина партии корректируется таким образом, чтобы она была не менее полусменного выпуска деталей и кратна годовому выпуску.

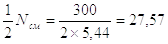

Выпуск деталей за половину смены определяют по формуле:

Nсм.=

Nсм.= ,

где (7)

,

где (7)

Топ.см.- оперативное время за смену. Принимаем Топ.см.=300мин.

Топ.вед.- норма оперативного времени на ведущей операции, мин.

Норма оперативного времени на ведущей операции рассчитывается по формуле:

,

где (8)

,

где (8)

Тосн - основное время на ведущей операции, по данным таблицы 1, Тосн.=4,08мин.

Твсп.- вспомогательное время на ведущей операции, по данным таблицы 1, Твсп.=1,36мин.

Топ.вед.=4,08+1,36=5,44мин.

мин.

мин.

Принимаем nд=40шт.

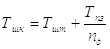

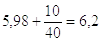

Норма штучно-калькуляционного времени на операцию определяют по формуле:

(9)

(9)

Тшк= мин.

мин.

Сдельную расценку на операцию рассчитывают по формуле:

Рсд.= , где

(10)

, где

(10)

Рсд.= руб./шт.

руб./шт.

Сдельные расценки на все операции рассчитываем в таблице 2.

Таблица 2 - Нормы штучно-калькуляционного времени и расценки по операциям.

|

№ операции |

Разряд работ |

Тшт, мин. |

Тпз, мин. |

nд, шт. |

Тшк, мин. |

Смин, Руб./мин. |

Рсд, Руб./мин. |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

10 |

4 |

107,23 |

1 |

40 |

108,23 |

1,17 |

126,63 |

|

|

15 |

4 |

58,47 |

0,8 |

59,27 |

1,17 |

69,35 |

||

|

20 |

4 |

29,65 |

0,5 |

30,15 |

1,17 |

35,28 |

||

|

28 |

4 |

67,01 |

0,8 |

67,81 |

1,17 |

79,34 |

||

|

35 |

4 |

31,99 |

0,6 |

32,59 |

1,17 |

38,13 |

||

|

40 |

4 |

26,98 |

0,5 |

27,48 |

1,17 |

32,15 |

||

|

45 |

4 |

41,06 |

0,7 |

41,76 |

1,17 |

48,86 |

||

|

50 |

4 |

13,65 |

0,2 |

13,85 |

1,17 |

16,2 |

||

|

55 |

4 |

78,52 |

1 |

79,52 |

1,17 |

93,04 |

||

|

70 |

5 |

47,97 |

0,7 |

48,67 |

1,33 |

64,73 |

||

|

75 |

5 |

31,82 |

0,5 |

32,32 |

1,33 |

42,99 |

||

|

80 |

4 |

7,58 |

0,2 |

7,78 |

1,17 |

9,1 |

||

|

85 |

5 |

5,98 |

0,2 |

6,18 |

1,33 |

8,22 |

||

|

95 |

4 |

9,82 |

0,2 |

10,02 |

1,17 |

11,72 |

||

|

105 |

4 |

23,46 |

0,5 |

23,96 |

1,17 |

28,03 |

||

Продолжение таблицы 2.

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

110 |

4 |

18,34 |

0,3 |

18,64 |

1,17 |

21,81 |

|

|

Итого: |

---- |

---- |

---- |

608,23 |

---- |

725,58 |

Общую трудоемкость обработки детали определяют по формуле:

Тд.= ,

где (11)

,

где (11)

m - количество наименований операций, в соответствии с таблицей 2, m=16;

Тд.=108,23+59,27+30,15+67,81+32,59+27,48+41,76+13,85+79,52+48,67+32,32+7,78+6,18+10

,02+23,96+18,64=608,23мин.

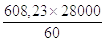

Общую трудоемкость годового приведенного объема выпуска детали, рассчитывают по формуле:

Тгод.= (12)

(12)

Тгод.= =283840,67н.час.

=283840,67н.час.

1.2 Определение потребного количества оборудования и коэффициента его загрузки.

Расчетное количество станков на каждой операции, определяют по формуле:

nр.= (13)

(13)

nр.= =0,86шт.

=0,86шт.

Принимаем nпр.=1шт.

Коэффициент загрузки оборудования рассчитывают по формуле:

Кз.= (14)

(14)

Расчет оборудования по всем операциям производят в таблице 3.

Таблица 3 - Расчёт количества оборудования и коэффициент его загрузки.

|

№ операции |

Тип и модель станка |

Тшк., мин |

Nпр, шт. |

Фд., час |

Количество оборудования, шт. |

Кз |

|

|

шт. |

шт. |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

10 |

Токарнаые АТПр2М12СН |

108,23 |

28000 |

3350,7 |

15,07 |

16 |

0,94 |

|

15 |

59,27 |

8,25 |

9 |

0,92 |

|||

|

20 |

30,15 |

4,2 |

5 |

0,8 |

|||

|

28 |

67,81 |

9,44 |

10 |

0,94 |

|||

|

35 |

32,59 |

4,54 |

5 |

0,91 |

|||

|

40 |

Токарные DF-2/CNC |

27,48 |

3,83 |

4 |

0,95 |

||

|

45 |

41,76 |

5,82 |

6 |

0,97 |

|||

|

50 |

Токарная 1К62 |

13,85 |

1,93 |

2 |

0,96 |

||

|

55 |

Сверлильно-Фрезерная МА655А3 |

79,52 |

11,08 |

12 |

0,92 |

||

|

70 |

Токарные 1К62 |

48,67 |

6,78 |

7 |

0,96 |

||

|

75 |

32,32 |

4,5 |

5 |

0,9 |

|||

|

80 |

7,78 |

1,08 |

2 |

0,5 |

|||

|

85 |

6,18 |

0,86 |

1 |

0,8 |

|||

|

95 |

Сверлильные 2А55 |

10,02 |

1,4 |

2 |

0,7 |

||

|

105 |

23,96 |

3,34 |

4 |

0,8 |

|||

Продолжение таблицы 3.

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

110 |

Сверлильная 2А55 |

18,64 |

2,6 |

3 |

0,8 |

||

|

Итого: |

---- |

608,23 |

84,72 |

93 |

0,91 |

Средний коэффициент загрузки оборудования определяют по формуле:

Кз.ср.= , где (15)

, где (15)

m - количество наименований оборудования, по данным таблицы 3, m = 16шт.

Кз.ср.= =0,9

=0,9

График загрузки оборудования на участке представлен на рисунке 1.

График загрузки оборудования

Рисунок 1 - График загрузки оборудования.

На основе расчетов, произведенных в таблице 3 и информации собранной на предприятии, составляем сводную ведомость оборудования, представленную в таблице 4.

Таблица 4 - Сводная ведомость оборудования.

|

Тип и модель станка |

Площадь станков, м2 |

Кол-во станков |

Коэф-т загрузки |

Мощность, кВт |

Категория сложности |

Сумма единиц ремонта |

Прейскурантная цена, млн. руб. |

Балансовая стоимость, млн. руб. |

||||

|

1 ст. |

всех ст. |

Мех. часть |

Эл. часть |

Мех часть |

Эл. часть |

1 ст. |

всех ст. |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

АТПр2М12СН |

3,92 |

16 |

0,9 |

10,2 |

163,2 |

---- |

---- |

---- |

---- |

0,12 |

1,92 |

2,112 |

|

АТПр2М12СН |

3,92 |

9 |

0,9 |

10,2 |

91,8 |

---- |

---- |

---- |

---- |

0,12 |

1,08 |

1,188 |

|

АТПр2М12СН |

3,92 |

5 |

0,8 |

10,2 |

51 |

---- |

---- |

---- |

---- |

0,12 |

0,6 |

0,66 |

|

АТПр2М12СН |

3,92 |

10 |

0,9 |

10,2 |

102 |

---- |

---- |

---- |

---- |

0,12 |

1,2 |

1,32 |

|

АТПр2М12СН |

3,92 |

5 |

0,9 |

10,2 |

51 |

---- |

---- |

---- |

---- |

0,12 |

0,6 |

0,66 |

|

DF-2/CNC |

3,75 |

4 |

0,95 |

28 |

112 |

---- |

---- |

---- |

---- |

0,1 |

0,4 |

0,44 |

|

DF-2/CNC |

3,75 |

6 |

0,97 |

28 |

168 |

---- |

---- |

---- |

---- |

0,1 |

0,6 |

0,66 |

|

1К62 |

3,28 |

2 |

0,92 |

10 |

20 |

11 |

8,5 |

22 |

17 |

1,2 |

2,4 |

2,64 |

|

МА655А3 |

6 |

12 |

0,9 |

10 |

120 |

---- |

---- |

---- |

---- |

0,14 |

1,68 |

1,848 |

|

1К62 |

3,28 |

7 |

0,96 |

10 |

70 |

11 |

8,5 |

77 |

59,5 |

1,2 |

8,4 |

9,24 |

Продолжение таблицы 4.

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

1К62 |

3,28 |

5 |

0,9 |

10 |

50 |

11 |

8,5 |

55 |

42,5 |

1,2 |

6 |

6,6 |

|

1К62 |

3,28 |

2 |

0,5 |

10 |

20 |

11 |

8,5 |

22 |

17 |

1,2 |

2,4 |

2,64 |

|

1К62 |

3,28 |

1 |

0,9 |

10 |

10 |

11 |

8,5 |

11 |

8,5 |

1,2 |

1,2 |

1,32 |

|

2А55 |

2,45 |

2 |

0,8 |

8,9 |

17,8 |

3,5 |

1,5 |

7 |

3 |

0,16 |

0,32 |

0,352 |

|

2А55 |

2,45 |

4 |

0,7 |

8,9 |

35,6 |

3,5 |

1,5 |

14 |

6 |

0,16 |

0,64 |

0,704 |

|

2А55 |

2,45 |

3 |

0,9 |

8,9 |

26,7 |

3,5 |

1,5 |

10,5 |

4,5 |

0,16 |

0,48 |

0,528 |

|

Итого: |

---- |

93 |

0,91 |

---- |

1109,1 |

---- |

---- |

---- |

---- |

---- |

---- |

32,912 |

Расчет производственной площади участка производят по формуле:

Sпр= ,

где (16)

,

где (16)

m - количество наименований оборудования, m=4шт.;

Sуд. - производственная площадь на единицу оборудования, данные об удельной площади каждого оборудования представлены в таблицу 4, м2.

Sпр.= м2.

м2.

К полученному значению производственной площади необходимо добавить площадь на внутрицеховые проезды и проходы, дополнительная площадь составляет 5% от производственной площади.

Производственную площадь с учетом дополнительной площади под внутрицеховые проезды и проходы рассчитывают по формуле:

Sпр.уч.доп.=Sпр. 1,05,

где (17)

1,05,

где (17)

1,05 - коэффициент, учитывающий дополнительные площади под проходы и проезды.

Sпр.уч.доп.=363,71 1,05=381,9 м2.

1,05=381,9 м2.

На проектируемом участке также необходимо предусмотреть площади для главного проезда, для этого при расчете используют коэффициент дополнительных площадей, который колеблется от 1,3 до 2 и даже выше.

Тогда общую производственную площадь участка с учетом всех дополнительных площадей рассчитываем по формуле:

Sобщ.=

Sпр.уч.доп. Kгл,

где (18)

Kгл,

где (18)

Kгл - коэффициент дополнительных площадей для главного проезда, Kгл = 1,5

Sобщ=381,9×1,5=572,9м2.

1.3 Определение количества производственных рабочих, их средней квалификации и уровня производительности труда.

Для того, чтобы произвести расчет численности производственных рабочих необходимо проанализировать возможность многостаночного обслуживания. Многостаночное обслуживание является одним из направлений повышения эффективности производства, так как оно обеспечивает сокращение производственных рабочих и рост производительности труда. Многостаночное обслуживание применяется на станках с достаточно высоким уровнем автоматизации. Наилучшие возможности имеются при наличии нескольких одинаковых станков, выполняющих одну операцию, то есть станков-дублеров.

Количество станков – дублеров, которые может обслуживать один рабочий, определяют исходя из машинно-автоматического и ручного времени по формуле:

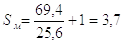

Sм= +1, где (19)

+1, где (19)

Тм.авто - машинно-автоматическое время на выполнение операций, мин.;

Тручн. - время выполнения ручных операций, а также время на наблюдения за работой станков и на переходы от станка к станку, мин.

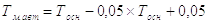

Машино - автомат время на операцию рассчитывают по формуле:

(20)

(20)

Тосн - время выполнения основной операции, Тосн =73,11мин.

Тм.авто=73,11-0,05×73,11+0,05=69,4мин.

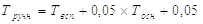

Время выполнения ручных операций определяем по формуле:

,

где (21)

,

где (21)

Твсп - вспомогательное время на основную операцию, Твсп =24,37мин.

Тручн=24,37+0,05×24,37+0,05=25,6мин.

шт.

шт.

Принимаем  =4шт.

=4шт.

Расчет численности производственных рабочих производят по каждой профессии и разряду, исходя из трудоемкости работ за год.

Расчет численности производственных рабочих производят по формуле:

Чпр.= ,

где (22)

,

где (22)

Фэф.- плановый эффективный фонд рабочего времени одного работника за год, час.

Плановый эффективный фонд рабочего времени за год рассчитывают по формуле:

Фэф= , где

(23)

, где

(23)

Кисп.вр.- коэффициент использования рабочего времени.

Коэффициент использования рабочего времени рассчитывают по формуле:

Кисп.вр=1- , где (24)

, где (24)

- процент,

определяющий потери времени по уважительным причинам, по данным бухгалтерии

- процент,

определяющий потери времени по уважительным причинам, по данным бухгалтерии  =11%.

=11%.

Кисп.вр=1- =0,89

=0,89

Фэф= = 1754,2час.

= 1754,2час.

Чпр= =7,1чел.

=7,1чел.

Принимаем Чпр=8чел.

Расчет численности производственных рабочих на остальных операциях производят в таблице 5.

Таблица 5 - Расчет численности производственных рабочих.

|

Тип и модель станка |

|

Профес-сия |

Раз-ряд |

Тшк, мин. |

Nпр, шт. |

Фэф, час. |

Sм, чел. |

Чпр, чел. |

Численность рабочих, чел |

|||

|

всего |

1 см. |

2 см. |

||||||||||

|

АТПр2М12СН |

16 |

Оператор |

4 |

108,23 |

28000 |

1754,2 |

4 |

7,1 |

8 |

4 |

4 |

|

|

9 |

Оператор |

4 |

59,27 |

1 |

15,8 |

16 |

8 |

8 |

||||

|

6 |

Оператор |

4 |

30,15 |

1 |

8,02 |

9 |

5 |

4 |

||||

|

10 |

Оператор |

4 |

67,81 |

1 |

18,03 |

19 |

10 |

9 |

||||

|

5 |

Оператор |

4 |

32,59 |

1 |

8,7 |

9 |

5 |

4 |

||||

|

DF-2/CNC |

4 |

Оператор |

4 |

27,48 |

1 |

7,3 |

8 |

4 |

4 |

|||

|

6 |

Оператор |

4 |

41,76 |

1 |

11,1 |

12 |

6 |

6 |

||||

|

1К62 |

2 |

Токарь |

4 |

13,85 |

1 |

3,7 |

4 |

2 |

2 |

|||

|

2A55 |

12 |

Оператор |

4 |

79,52 |

1 |

21,1 |

22 |

11 |

11 |

|||

|

1К62 |

7 |

Токарь |

5 |

48,67 |

1 |

12,9 |

13 |

7 |

6 |

|||

|

5 |

Токарь |

5 |

32,32 |

1 |

8,5 |

9 |

5 |

4 |

||||

|

2 |

Токарь |

4 |

7,78 |

1 |

2,1 |

3 |

2 |

1 |

||||

|

1 |

Токарь |

5 |

6,18 |

1 |

1,6 |

2 |

1 |

1 |

||||

|

2А55 |

2 |

Сверловщик |

4 |

10,02 |

1 |

2,7 |

3 |

2 |

1 |

|||

|

4 |

Сверловщик |

4 |

23,96 |

1 |

6,4 |

7 |

4 |

3 |

||||

|

3 |

Сверловщик |

4 |

18,46 |

1 |

4,9 |

5 |

3 |

2 |

||||

|

Итого: |

93 |

---- |

---- |

608,23 |

---- |

---- |

149 |

79 |

70 |

|||

Средний разряд производственных рабочих рассчитывают по формуле:

Рср= , где

(25)

, где

(25)

m - количество наименований операции;

Чпр - численность производственных рабочих соответствующего разряда,

Чпр.общ - общая численность производственных рабочих, по данным таблицы 5, Чпр.общ=149чел.

Рср= =4,1

=4,1

Производительность труда рабочих производственного участка определяют как выработку продукции в нормо-часах, а расчете на одного производственного рабочего по формуле:

Птр.= (26)

(26)

Птр= =1904,97н.час./чел.

=1904,97н.час./чел.

Расчет численности наладчиков оборудования производят поэтапно.

Явочное количество наладчиков по каждому типу станков, производят по формуле:

Чнал.яв= , где (27)

, где (27)

Ксм. - коэффициент сменности работы оборудования, Ксм =2смены;

Нобсл. - норма обслуживания станков на одного наладчика в смену, для станков с ЧПУ, Нобсл=5шт.; для станков с ручным управлением Нобсл=10шт.

Для

станков с ручным управлением Чнал.яв= =5,2чел.;

=5,2чел.;

Для

станков с ЧПУ Чнал.яв= =26,8чел.

=26,8чел.

Списочное количество наладчиков рассчитывают по формуле:

Чнал.сп.= , где (28)

, где (28)

m - количество наименований групп обслуживаемых станков, m=2шт.;

Кн. - коэффициент, учитывающий невыходы на работу по уважительной причине (отпуск, болезнь, выполнение государственных обязанностей), Кн.=0,85.

Чнал.сп= =35,95чел.

=35,95чел.

Принимаем Чнал.сп=36чел.

1.4 Организация рабочего места и их обслуживание, создание безопасных условий труда.

В производственном помещении условия труда характеризуются совокупностью факторов производственной среды, оказывающих влияние на здоровье и работоспособность человека в процессе труда. Для создания оптимальных условий труда на рабочем месте необходимо учитывать следующие требования:

1. Экономические – повышение технической вооружённости труда; наиболее полное использование оборудования и рациональная организация рабочего места; выбор оптимальной технологии, устранение и уменьшение ненужных затрат рабочего времени; строгая регламентация темпа и ритма работы;

2. Эргономические – установление соответствия скоростных, энергетических, зрительных и других физиологических возможностей человека в рассматриваемом технологическом процессе; введение рациональных режимов труда и отдыха, сокращение объёма информации, снижение нервно-эмоциональных напряжений и физиологических нагрузок; профессиональ-ный отбор;

3. Психофизиологические – установление соответствия закреплённых и формируемых навыков возможностям восприятия, памяти и мышления;

4. Антропометрические – установление соответствия орудий труда размерам, форме и массе тела человека, силе и направлению движений;

5. Санитарно-гигиенические – создание оптимальных метеорологических условий, оптимального физико-химического состава воздушной среды, освещённости, уровней шума, вибрации, ультра- и инфразвука, различных видов производственных излучений в пределах требований ГОСТ ; уровни опасных и вредных производственных факторов на рабочих местах должны соответствовать требованиям стандартов безопасности по всем видам опасных и вредных производственных факторов:

6. Эстетические – определение соответствия эстетических потребностей человека и реализуемых в художественно-конструкторских решениях рабочих мест (орудий труда) и производственной среды;

7. Социальные – повышение профессиональной подготовки, содержательности труда, творческой активности трудящихся, эффективности управления производственными процессами.

Производственные здания и помещения основного, вспомогательного и подсобного назначения должны обеспечивать наиболее рациональное течение технологического процесса, создавать благоприятную производственную обстановку и предотвращать пожарную опасность. Производственные и складские здания могут иметь различные формы и размеры, однако, наиболее целесообразными считаются здания прямоугольной формы, причём, в гигиеническом отношении предпочтительны одноэтажные здания.

Важным гигиеническим требованием является достаточность объёма и площади помещения, приходящегося на одного работающего. Объём производственных помещений должен быть таким, чтобы на каждого работающего приходилось не менее 4,5 м2 , высота производственного помещения должна быть не менее 3,2 м.

В помещениях с верхним светом, при наличии больших площадей остекления, должны быть предусмотрены механизированное открывание окон и фрамуг фонарей и устройства для регулярной очистки стёкол.

Температура воздуха при отсутствии выделения теплоты от материалов и оборудования в отапливаемых помещениях летом и зимой должна находиться примерно на уровне 18…25 .

Влажность воздуха должна соответствовать физиологически оптимальной относительной влажности и находиться в пределах 40-60%.Скорость движения воздуха эффективно способствует теплообмену, оказывает воздействие на самочувствие человека, влияет на распределение вредных веществ в помещении. В холодное время года скорость движения воздуха не должна превышать 0,2…0,5, а летом 0,2…1,0 м/с.

1.5 Система мер по обеспечению качества продукции.

Качество продукции относится к числу важнейших показателей деятельности машиностроительных предприятий. Повышение качества продукции в значительной мере определяет выживаемость предприятия в условиях рынка, темпы технического прогресса, внедрение инноваций, рост эффективности производства , экономию всех видов ресурсов, используемых на предприятии. В современных условиях конкуренция между предприятиями развертывается главным образом на поле качества выпускаемой продукции.

Понятие качества продукции регламентировано государственным стандартом ГОСТ 15467-79 «Управление качеством продукции. Основные понятия, термины и определения».

Качество – это совокупность свойств продукции, обуславливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением.

При освоении новых машин или модернизации ранее освоенных, при планировании их качества, аттестации и во многих других случаях необходимо пользоваться показателями качества машин.

Показатель качества машины – это количественное выражение одного или нескольких ее свойств применительно к определенным условиям ее создания, эксплуатации и потребления.

Показатели качества подразделяются на единичные и комплексные (групповые).

В соответствии с ГОСТ 15467-79 используются определенные группы единичных показателей качества продукции, важнейшими из которых являются:

· Показатели назначения – характеризуют параметры продукции, определяющие основные функции, для выполнения которых она предназначена, и обусловливают область ее применения;

· Показатели надежности – характеризуют свойство изделия выполнять

· заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени или требуемого наработки;

· Показатели безопасности – характеризуют свойства изделия, гарантирующие безопасность человека и других объектов при его эксплуатации, обслуживании, транспортировки и хранения;

· Эргономические показатели – характеризуют приспособленность изделия к эксплуатации;

· Эстетические показатели - характеризуют художественную выразительность, рациональность формы, целостность композиции, соответствие моды и т.д.;

· Показатели транспортабельности – характеризуют пригодность продукции к транспортным операциям;

· Экологические показатели – характеризуют уровень вредных воздействий на окружающую среду возникающих при эксплуатации или потреблении продукции;

· Показатели стойкости к внешним воздействиям: пылезащищенность, влагозащищенность, водонепроницаемость и т.д.

Комплексные показатели делятся на:

· Обобщенные показатели, служащие для сводной (суммарной) оценки отдельных свойств машины;

· Интегральные показатели, характеризующие эффективность или экономичность машины.

Управление качеством продукции - это взаимосвязанный комплекс мер по установлению, обеспечению и поддержанию необходимого уровня качества продукции при ее разработке, производстве и эксплуатации или потребления, осуществляемых путем систематического контроля качества и целенаправленного воздействия на условия и факторы, влияющие на качество продукции.

Выбор системы управления качеством на предприятии обуславливается многообразными факторами: сложностью продукции, степенью допустимых параметров точности обработки, организацией технологического процесса и пр.

В связи с практической невозможностью определения брака в собранной готовой продукции (особенно в сложных, состоящий из множества узлов, изделиях) заказчики перед заключением договоров подробно изучают систему стандартов и контроля за качеством на рабочих местах, измерительные приборы и пр. Управление качеством продукции выдвигается в экономике на первое место и в связи с ее конкурентоспособностью на рынке.

2 Экономическая часть.

2.1 Определение годового расхода и стоимости основных материалов.

Годовой расход основных материалов определяют на основе нормы расхода деталь, величина которой определена в технологической части.

Стоимость материала определяют исходя из стоимости заготовки с учетом возвратных сумм за реализованные отходы по формуле:

,

где (29)

,

где (29)

Сзаг - стоимость заготовки, руб.;

Сотх. - стоимость отходов, руб.

Годовые затраты на материалы рассчитывают по формуле:

Мгод.=М×Nпр. (30)

Стоимость заготовки определяют по формуле:

,

где (31)

,

где (31)

Мзаг. - масса заготовки, Мзаг.=1,03кг;

См - стоимость материала; См=1650руб./кг.

Сзаг=1,03×1650=1699,5руб.

Стоимость отходов определяют по формуле:

Сотх.=Мотх.×Цотх.руб., где (32)

Мотх.- масса реализуемых отходов;

Цотх.- цена одного кг отходов, Цотх.=180 руб./кг.

Массу реализуемых отходов рассчитывают по формуле:

Мотх.=Мзаг. Мг.и., где (33)

Мг.и., где (33)

Мг.и.- масса готового изделия, по данным чертежа, Мг.и.=0,48кг.

Мотх.=1,03 0,48=0,25кг

0,48=0,25кг

Сотх.=0,25×180=45руб./кг

М=1699,5 45=1654,5руб.

45=1654,5руб.

Мгод=1654,5×28000=46326000руб.

Таблица 6 - Расход и стоимость основных материалов.

|

Деталь |

Наименование |

Фланец Генератора |

||

|

Годовой приведённый выпуск, шт. |

28000 |

|||

|

Масса, кг. |

1 детали |

0,78 |

||

|

Годовой приведённый выпуск |

21840 |

|||

|

Заготовка |

Материал |

ВТ20 |

||

|

Вид заготовки |

Штамповка |

|||

|

Норма расхода, кг |

На 1 деталь |

1,03 |

||

|

На годовой приведённый выпуск |

28840 |

|||

|

Стоимость материала |

На 1 заготовку |

1699,5 |

||

|

На годовой приведённый выпуск, руб. |

47586000 |

|||

|

Масса отходов |

На 1 заготовку |

0,25 |

||

|

На годовой приведённый выпуск, кг |

7000 |

|||

|

Стоимость отходов |

На 1 кг, руб. |

180 |

||

|

На 1 деталь |

45 |

|||

|

На годовую приведённую программу выпуска, руб. |

1260000 |

|||

|

Стоимость материалов за вычетом отходов |

На 1 деталь |

1654,5 |

||

|

На годовую приведённую программу выпуска, руб. |

46326000 |

|||

2.2 Определение годового фонда заработной платы производственных рабочих и среднемесячной заработной платы.

Для оплаты труда производственных рабочих применяется сдельно-премиальная форма оплаты труда.

Фонд заработной платы производственных рабочих состоит из основной и дополнительной заработной платы.

Расчет фонда заработной платы производственных рабочих производят по формуле:

, где (34)

, где (34)

ЗПосн - фонд основной заработной платы производственных рабочих за год, руб.;

ЗПдоп - фонд дополнительной заработной платы производственных рабочих за год, руб.

Годовой фонд основной заработной платы рассчитывают по формуле:

ЗПосн=ЗПтар×Кпр, где (35)

ЗПтар.- годовой фонд тарифной заработной платы производственных рабочих, руб.;

Кпр - коэффициент, учитывающий сумму премий, по данным бухгалтерии, Кпр=1,9.

Годовую сумму тарифного заработка рассчитывают по формуле:

руб.,

где (36)

руб.,

где (36)

m - количество наименований операций связанных с обработкой продукции.

Рпр.сд - прямая сдельная расценка на обработку одной детали, руб./шт.

Расчет прямой сдельной расценки с учетом коэффициента многостаночного обслуживания производим в таблице 8, которая составлена с помощью таблицы 7.

Таблица 7 - Значение коэффициента, учитывающего многостаночное обслуживание.

|

Количество обслуживаемых станков |

1 |

2 |

3 |

4 |

5 |

6 |

7 и более |

Кмн |

1,00 |

0,65 |

0,48 |

0,39 |

0,35 |

0,32 |

0,3 |

Таблица 8 - Расчет фонда заработной платы производственных рабочих.

|

Вид операции |

Сдельная расценка, руб./шт. |

Коэффициент многостаночного обслуживания Кшт. |

Расценка с учетом коэффициента многостаночного обслуживания, руб./шт. |

|

1 |

2 |

3 |

4 |

|

10) Токарная |

126,63 |

0,39 |

49,39 |

|

15) Токарная |

69,35 |

1 |

69,35 |

|

20) Токарная |

35,28 |

1 |

35,28 |

|

28) Сверлильно-фрезерная |

79,34 |

1 |

79,34 |

|

35) Токарная |

38,13 |

1 |

38,13 |

|

40) Токарная |

32,15 |

1 |

32,15 |

|

45) Токарная |

48,86 |

1 |

48,86 |

|

50) Токарная |

16,2 |

1 |

16,2 |

|

55) Сверлильно-фрезерная |

93,04 |

1 |

93,04 |

|

70) Токарная |

64,73 |

1 |

64,73 |

|

75) Токарная |

42,99 |

1 |

42,99 |

Продолжение таблицы 8.

|

1 |

2 |

3 |

4 |

|

80) Токарная |

9,1 |

1 |

9,1 |

|

85) Токарная |

8,22 |

1 |

8,22 |

|

95)Сверлильная |

11,72 |

1 |

11,72 |

|

105)Сверлильная |

28,03 |

1 |

28,03 |

|

110)Сверлильная |

21,81 |

1 |

21,81 |

|

Итого: |

725,58 |

---- |

651,34 |

ЗПтар=651,34×28000=18234720руб.

ЗПосн=18234720×1,9=34645968руб.

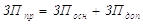

Годовой фонд дополнительной заработной платы производственных рабочих рассчитывают по формуле :

,

где (37)

,

где (37)

-

процент, определяющий сумму дополнительной заработной платы. По данным

бухгалтерии планово-экономического отдела ,

-

процент, определяющий сумму дополнительной заработной платы. По данным

бухгалтерии планово-экономического отдела ,  =11%.

=11%.

×34645968=3811056,48руб.

×34645968=3811056,48руб.

ЗПпр=34645968+3811056,48=38457024,48руб.

Среднемесячную заработную плату производственных рабочих рассчитывают по формуле:

ЗПc/м= (38)

(38)

ЗПс/м = =21508,4руб.

=21508,4руб.

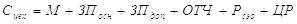

2.3Определение цеховой себестоимости детали-представителя и себестоимости приведенного объема выпуска продукции.

Цеховая себестоимость одной детали включает расходы на основные материалы за вычетом отходов, расходы на основную заработанную плату производственных рабочих, расходы на дополнительную заработную плату производственных рабочих, сумму отчислений на социальные нужды, расходы на содержание и эксплуатацию оборудования, а также цеховые накладные расходы.

Расчет цеховой себестоимости производят по формуле:

,

где (39)

,

где (39)

ОТЧ - сумма отчислений с заработанной платы во внебюджетные фонды на социальные нужды, руб.;

Рсэо - расходы на содержание и эксплуатацию оборудования, руб.;

ЦР - цеховые накладные расходы, руб.

Стоимость основных материалов за вычетом отходов на 1 изделие определена в таблице 6, М = 1654,5 руб.

Основную заработную плату производственных рабочих на одну деталь производят по формуле:

(40)

(40)

ЗПосн.д=651,34×1,9=1237,55руб.

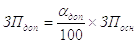

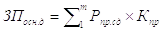

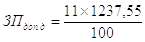

Дополнительная заработная плата на одну деталь определяют в размере 11% к основной заработной плате по формуле:

ЗПдоп.д= (41)

(41)

=136,13руб.

=136,13руб.

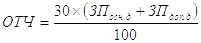

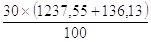

Отчисления на социальные нужды определяют в размере 30% к сумме основной и дополнительной заработной плате по формуле:

(42)

(42)

ОТЧ= =412,1руб.

=412,1руб.

Расходы на содержание и эксплуатацию оборудования определяют в размере 250% к основной заработной плате производственных рабочих по формуле:

Рсэо= (43)

(43)

Рсэо= =3093,88руб.

=3093,88руб.

Цеховые накладные расходы определяют в размере 280% к основной заработанной плате производственных рабочих по формуле:

ЦР =

= (44)

(44)

ЦР =

= =3465,14руб.

=3465,14руб.

Расчет цеховой себестоимости произведен в таблице 9.

Таблица 9. Калькуляция цеховой себестоимости.

|

Статьи затрат |

Сумма, руб. |

|

1.Материалы (за вычетом отходов) |

1654,5 |

|

2.Основная заработная плата производственных рабочих на одну деталь |

1237,55 |

|

3.Дополнительная заработная плата производственных рабочих |

136,13 |

|

4.Отчисления на социальные нужды |

412,1 |

|

5.Расходы на содержание и эксплуатацию оборудования |

3093,88 |

|

6.Цеховые накладные расходы |

3465,14 |

|

Итого: цеховая себестоимость (Сцех) |

9999,3 |

Себестоимость годового объема выпуска продукции рассчитывают по формуле:

(45)

(45)

Сцех.год=9999,3×28000=279980400руб.

3 Заключительная часть.

3.1 Определение экономической эффективности проектируемого технологического процесса.

Экономическая эффективность проектируемого технологического процесса определяется путем экономического сравнения выбранного технологического процесса с базовым. При сравнении вариантов технологического процесса наиболее экономичным является тот вариант, который имеет наименьшую величину приведенных экономических затрат. Приведенные экономические затраты определяют по каждому варианту исходя из одного и того же объема выпуска детали по формуле:

Зпр= Смо.год+ Ен× К, где (46)

Смо.год - себестоимость механической обработки (технологическая себестоимость) годового приведенного объема выпуска деталей по каждому варианту технологического процесса, руб.;

Ен - отраслевой нормативный коэффициент экономической эффективности, Ен = 0,15;

К - капитальные вложения по каждому варианту технологического процесса, руб.

Годовой экономический эффект от внедрения выбранного технологического процесса определяют по формуле:

Эгод= Зпр.баз. – Зпр.пр. (47)

В том случае, если выбранный технологический процесс требует большую сумму капитальных вложений по сравнению с базовым вариантом, то следует определить срок окупаемости дополнительных капитальных вложений, за счет экономии полученной от снижения себестоимости продукции по формуле:

Ток=

, где (48)

, где (48)

Тн.ок - нормативный срок окупаемости дополнительных капитальных вложений, год. Нормативный срок окупаемости дополнительных капитальных вложений рассчитывают по формуле:

Тн.=

(49)

(49)

Тн.ок =  = 6,6 лет.

= 6,6 лет.

Если выбранный вариант технологического процесса позволяет уменьшить капитальные вложения, то рассчитывают экономию капитальных вложений по формуле:

Экап = К1- К2 (50)

3.1.1 Определение исходных данных для экономического сравнения вариантов технологического процесса.

Таблица 10 - Исходные данные для экономического сравнения вариантов технологического процесса.

|

Наименование данных |

Первый вариант. Базовый. |

Второй вариант. Проектируемый. |

|

1 |

2 |

3 |

|

Деталь представитель |

Фланец генератора |

|

|

Годовой

приведенный объем выпуска деталей ( |

28000 |

|

|

Количество

наименований, обрабатываемых деталей ( |

14 |

|

|

Тип и модель станка |

Токарная АТПр2М12СН |

Токарная АТПр2М12СН |

|

Норма

штучно – календарного времени ( |

36,7 |

30,15 |

|

Принятое

количество станков |

6 |

5 |

|

Коэффициент

загрузки станков ( |

0,97 |

0,8 |

|

Площадь

станка по габаритам ( |

3,92 |

3,92 |

|

Категория ремонтной сложности станка: механической части электрической части |

---- ---- |

---- ---- |

|

Оптовая

цена станка |

120 |

120 |

|

Приспособление |

УНП |

УНП |

|

Количество рабочих: станочников

( наладчиков

( |

10 2,4 |

3 2 |

Продолжение таблицы 10.

|

1 |

2 |

3 |

|

Разряд рабочих: станочников наладчиков |

4 5 |

4 5 |

|

Количество

станков, обслуживаемых одним рабочим ( |

1 |

3 |

3.1.2 Расчет технологической себестоимости годовой программы выпуска изделия по сравниваемым вариантам.

Себестоимость механической обработки (технологическая себестоимость) включают затраты, зависящие от применяемой техники и технологии и величина которой является различной для сравниваемых вариантов.

Себестоимость механической обработки годового приведенного объема выпуска изделий определяют по формуле:

Смо = ЗПпр + ЗПнал + Аст + Апл + Срем + Стех.обсл, где (51)

ЗПпр- годовая заработная плата производственных рабочих за выполнение годового выпуска изделий на данной операции по сравниваемым вариантам с учетом отчислений во внебюджетные фонды, руб.;

ЗПнал - заработная плата наладчиков за год с учетом отчислений во внебюджетные фонды, руб.;

Аст - годовые амортизационные отчисления на полное восстановление станков, руб;

Апл - годовые затраты на амортизацию и содержание площадей, занимаемых станками, руб.;

Срем - годовые затраты на ремонт и обслуживание оборудования, руб.;

Стех.обсл- годовые затраты на техническое обслуживание устройств с ЧПУ, руб.

Заработную плату производственных рабочих с учетом отчислений во внебюджетные фонды рассчитывают по формуле:

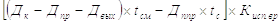

ЗПпр= Рсд× Nпр× Кмн × Кпр× Кдоп × Котч, где (52)

Кдоп - коэффициент, учитывающий сумму дополнительной заработной платы, Кдоп = 1,11;

Котч - коэффициент, учитывающий сумму отчислений с заработной платы во внебюджетные фонды, в соответствии с законодательством Российской Федерации, Котч=1,3.

Прямую сдельную расценку на операцию по сравниваемым вариантам рассчитывают по формуле:

Рсд =  (53)

(53)

Рсд.баз =  = 42,87руб./шт.

= 42,87руб./шт.

Рсд.проект =  = 35,28руб./шт.

= 35,28руб./шт.

ЗПпр.баз= 42,87×28000×1×1,9×1,11×1,3=3291027,01руб.

ЗПпр.проект= 35,28×28000×0,48×1,9×1,11×1,3=1300013,25руб.

Заработную плату наладчиков с учетом отчислений во внебюджетные фонды рассчитывают по формуле:

ЗПнал= Чнал× Фэф× Счас× Кпр× Кдоп× Котч (54)

ЗПнал.баз=2,4×1754,2×72,924×1,9×1,11×1,3=841745,42руб./год

ЗПнал.проект=2×1754,2×72,924×1,9×1,11×1,3=701454,51руб./год

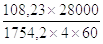

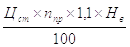

Величину годовых амортизационных отчислений на полное восстановление станков рассчитывают по формуле:

Аст =  , где (55)

, где (55)

Цст - оптовая цена станка, по данным таблицы 10, Цст. = 120тыс. руб.;

Нв - норма ежегодных амортизационных отчислений на полное восстановление станков, Нв= 5,6%.

1,1 - коэффициент, учитывающий затраты на транспортировку станка к месту эксплуатации.

Аст.баз =  =44352руб.

=44352руб.

Аст.проект =  =36960руб.

=36960руб.

Годовые затраты на содержание производственных площадей рассчитывают по формуле:

Апл = Цпл×Sуд×nпр×Квн пр, где (56)

Цпл - стоимость содержания и амортизации 1 м2производственных площадей, по данным бухгалтерии Цпл= 3000 руб./ м2 .

Апл.баз=3000×3,92×6×1,05=74088руб.

Апл.проект=3000×3,92×5×1,05 =61740руб.

Годовые затраты на ремонт и обслуживание станков рассчитывают по формуле:

Срем=(Нм×Rм+Нэ×Rэ)×nпр, где (57)

Нм и Нэ - среднегодовые нормативы затрат на единицу ремонтной сложности, соответственно механической и электрической части станка; Нм = 380 руб., Нэ= 120 руб.; Rм и Rэ - категория ремонтной сложности.

У станков с ЧПУ категория ремонтной сложности не предусмотрена.

Величину годовых затрат на техническое обслуживание станков с ЧПУ определяют по формуле:

Стех.обсл=Цобсл×nпр, где (58)

Цобсл- годовые затраты на техническое обслуживание и ремонт устройств с ЧПУ. В соответствии с нормативами; Цобсл=10000 руб./год.

Стех.обсл.баз.=10000×6=60000руб./год

Стех.обсл.проект.=10000×5=50000руб./год

Показатели, полученные в результате расчетов, сведены в таблице 11.

Таблица 11 - Стоимость механической обработки (технологическая себестоимость) по базовому и проектному вариантам технологического проекта

|

Условное обозначение |

Номер формулы |

Первый базовый вариант, руб. |

Второй проектируемый вариант, руб. |

|

ЗПпр |

52 |

3291027,01 |

1300013,25 |

|

ЗПнал |

54 |

841745,42 |

701454,51 |

|

Аст |

55 |

44352 |

36960 |

|

Апл |

56 |

74088 |

61740 |

|

Срем |

57 |

---- |

---- |

|

Стех.обсл |

58 |

60000 |

50000 |

|

Итого: Смо.год(техн) |

51 |

4257212,43 |

2150167,76 |

3.1.3 Расчет суммы капиталовложений по сравниваемым вариантам.

Капитальные вложения, учитываемые при определении эффективности проекта складываются из следующих затрат:

· балансовая стоимость оборудования (Кст);

· стоимость производственных площадей (Кпл);

· стоимость служебно-бытовых помещений (Кбыт);

· стоимость оборотных средств в незавершенном производстве (Коб).

Таким образом сумму капитальных вложений по сравниваемым вариантам определяют по формуле:

Кобщ = Кст + Кпл +Кбыт + Коб (59)

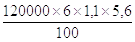

Балансовая стоимость оборудования рассчитывают по формуле:

Кст = Цст×nпр×1,1, где (60)

Цст - прейскурантная цена станка, руб.

Кст.баз=120000×6×1,1=792000руб.

Кст.проект=120000×5×1,1=660000руб.

Стоимость производственных площадей рассчитывают по формуле:

Кпл=Цпр×nпр×Sуд×Кд.пл, где (61)

Цпр - стоимость 1 м2 производственных площадей; Цпр=7000 руб./м2;

γ - коэффициент, учитывающий стоимость дополнительных производственных площадей. Для определения коэффициента, учитывающего стоимость дополнительных площадей, используют таблицу 12.

Таблица 12 - Коэффициенты дополнительной площади.

|

Площадь станка по габаритам (длина × ширина), м2 |

2,5 |

3-5 |

6-9 |

10-14 |

15-20 |

21-40 |

41-75 |

более 75 |

|

Коэффициент, учитывающий доп. площадь |

5 |

4,5 |

4 |

3,6 |

3 |

2,5 |

2 |

1,5 |

Принимаем Кд.пл=4,5

Кпл.баз=7000×6×3,92×4,5=740880руб.

Кпл.проект=7000×5×3,92×4,5=617400руб.

Стоимость служебно-бытовых объектов рассчитывают по формуле:

Кбыт = Цбыт × Sбыт ×(Чпр + Чнал), где (62)

Цбыт - стоимость 1м2 служебно-бытовых помещений. По бухгалтерии принимаем Цбыт=8000руб./м2;

Sбыт - площадь, приходящаяся на одного рабочего.

Принимаем Sбыт= 5м2/чел, в соответствии с санитарно-гигиеническими требованиями и нормам.

Кбыт.баз=8000×5×(10+2,4)=496000руб.

Кбыт.проект=8000×5×(3+2)=200000руб.

Стоимость оборотных средств в незавершенном производстве рассчитывают по формуле:

Коб=3×mизм×nд×(Сзаг+См.о.дет×0,5), где (63)

3 - число партий деталей приходящихся в среднем на 1-го рабочее место;

mизм - количество наименований операций в базовом и проектном вариантах;

См.о.дет - стоимость механической обработки одной детали;

0,5 - коэффициент нарастания затрат.

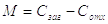

Себестоимость механической обработки (технологическая себестоимость) одной детали рассчитывают по формуле:

См.о.дет= (64)

(64)

См.о.дет.баз= =152,04руб./шт.

=152,04руб./шт.

См.о.дет.проект= =76,79руб./шт.

=76,79руб./шт.

Коб.баз=3×1×40×(1699,5+152,04×0,5)=213062,4руб.

Коб.проект=3×1×40×(1699,5+76,79×0,5)=208547,4руб.

Таблица 13 - Капитальные вложения по сравниваемым вариантам технологического процесса.

|

Условное обозначение затрат |

Номер формулы |

1 вариант базовый руб. |

2 вариант проектируемый руб. |

|

Кст |

60 |

792000 |

660000 |

|

Кпл |

61 |

740880 |

617400 |

|

Кбыт |

62 |

496000 |

200000 |

|

Коб |

63 |

213049,2 |

208547,4 |

|

Итого: Кобщ |

60 |

2244942,4 |

1685947,4 |

3.1.4 Определение суммы приведенных затрат по сравниваемым вариантам и расчет годового экономического эффекта.

Сумма приведенных экономических затрат и годовой экономический эффект от внедрения нового технологического процесса рассчитаны в таблице 14.

Таблица 14 - Расчёт величины приведённых затрат и годового экономического эффекта.

|

Условное обозначение затрат |

Номер формулы |

Расчёт затрат |

1вариант базовый, руб. |

2вариант проектируемый, руб. |

|

Кобщ. |

60 |

Таблица 13 |

2244942,4 |

1685947,4 |

|

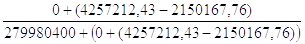

См.о.год. |

50 |

Таблица 11 |

4257212,43 |

2150167,76 |

|

Зпр.баз |

46 |

4257212,43+ +0,15×2244942,4 |

4593953,36 |

---- |

|

Зпр.проект |

46 |

2150167,76+0,15× ×1685947,4 |

---- |

2403059,87 |

|

Эгод |

47 |

4587501,81- 2403059,87 |

---- |

2184441,94 |

|

Экап |

50 |

2244942,4-1685947,4 |

---- |

558995 |

3.1.5 Расчет количества высвобождаемых рабочих, роста производительности труда и снижения себестоимости продукции.

Расчет численности высвобождаемых рабочих следует выполнять исходя из потребного количества станочников, наладчиков и дополнительной рабочей силы по базовому и проектному вариантам.

Численность высвобождаемых рабочих рассчитывают по формуле:

Чв=(Чпр.баз+ Чнал.баз) - (Чпр.проект+ Чнал.проект) (65)

Чв=(10+2,4) - (3+2)=7,4чел.

Определение роста производительности труда на участке.

Рост производительности труда на участке определяют по формуле:

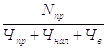

Рпр.тр= ×

100%, где (66)

×

100%, где (66)

Вбаз - выработка одного работника в базовом варианте, шт./чел.;

Впроек - выработка одного работника в проектируемом варианте, шт./чел.

Выработка одного работника в базовом варианте рассчитывается по формуле:

В= (67)

(67)

Вбаз= =145,53шт./чел.

=145,53шт./чел.

Выработка одного работника в проектном варианте рассчитывается по формуле:

Впроект= (68)

(68)

Впроект= =151,35 шт./чел.

=151,35 шт./чел.

Рпр.тр= ×100%

×100%

×100%

=3,9 %

×100%

=3,9 %

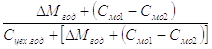

Определение снижения себестоимости продукции.

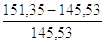

Снижение себестоимости продукции определяют по формуле:

αсеб= ×100%, где (69)

×100%, где (69)

ΔМгод - годовая экономия, получаемая в результате сокращения затрат на основные материалы, руб; ΔМгод= 0 руб.

αсеб=  ×100% = 0,7%

×100% = 0,7%

3.1.6 Обоснование экономической эффективности внедрения нового технологического процесса.

В результате расчетов установлена экономическая целесообразность технологического процесса, с применением станков с ЧПУ модели АТПр2М12СН.

Расчёты

показали, что:

Годовая

экономическая эффективность составила 2184441,94руб.;

Экономия капиталовложений - 558995руб.;

Рост производительности труда - 3,9 %;

Снижение себестоимости - 0,7%.

3.2 Технико–экономические показатели проектируемого производственного участка.

Таблица 15 - Технико-экономические показатели проектируемого участка.

|

Наименование показателей |

Единицы измерений |

Показатели |

|

1 |

2 |

3 |

|

1. Годовой приведённый объём выпуска |

шт. |

28000 |

|

2. Годовой приведенный объём по трудоёмкости |

н.час |

283840,67 |

|

3. Годовой приведённый объём по себестоимости |

руб. |

279980400 |

|

4. Годовой объём выпуска деталей-представителей |

шт. |

2000 |

|

5. Количество оборудования |

шт. |

93 |

|

6. Средний коэффициент загрузки оборудования |

---- |

0,91 |

|

7. Балансовая себестоимость оборудования |

руб. |

32912000 |

|

8. Средняя стоимость оборудования |

руб./шт. |

353892,47 |

Продолжение таблицы 15.

|

1 |

2 |

3 |

|

9. Суммарная мощность оборудования |

кВт |

1109,1 |

|

10. Средняя мощность на единицу оборудования |

кВт/шт. |

11,93 |

|

11. Производственная площадь участка |

м2 |

381,9 |

|

12. Производственная площадь на единицу оборудования |

м2/шт. |

4,11 |

|

13. Количество рабочих: |

||

|

- производственных |

чел. |

149 |

|

- наладчиков |

чел. |

36 |

|

14. Средний разряд производственных рабочих |

---- |

4,1 |

|

15. Производительность труда (выработка продукции за год на одного производственного рабочего) |

н.час/чел. |

1904,97 |

|

16. Среднемесячная ЗП производственных рабочих |

руб. |

21508,4 |

|

17. Расход материала на единицу продукции |

кг/шт. |

1,03 |

|

18. Трудоёмкость единицы продукции |

н.час/шт. |

10,14 |

|

19. Цеховая себестоимость |

руб./шт. |

9999,3 |

|

20. Рост производительности труда |

% |

3,9 |

|

21. Снижение себестоимости продукции |

% |

0,7 |

|

22. Годовой экономический эффект |

руб. |

2184441,94 |

|

23. Экономия капительных вложений |

руб. |

558995 |

Список используемых источников:

1) Абрамов Ю.А., Андреев В.Н., Габринов Б.И., «Справочник технолога машиностроителя» том 1, М., Машиностроение, 1986;

2) Абрамов Ю.А., Андреев В.Н., Габринов Б.И., «Справочник технолога машиностроителя» том 2, М., Машиностроение, 1986;

3) Гельфгат Ю.И. «Сборник задач по обработке металлов резанием» М., Высшая школа, 1986;

4) Дольматовский Ю.И. «Сборник задач по обработке металлов резанием» М., Машиностроение, 1962;

5) Искович Г.М., «Сопротивление материалов», Высшая школа, 1986;

6) Козловский Н.С., Виноградоа А.Н. «Основы стандартизации, допуски, посадки, технические измерения» М., Машиностроения, 1982;

7) Косилова А.Г., Мещеряков Р.К. «Справочник технолога машиностроителя» М., Машиностроения,1985;

8) Косилова А.Г., Мещеряков Р.К., Данилин М.А. «Точность обработки, заготовки и припуски в машиностроении» М., Машиностроение, 1976;

9) Силантьева Н.А., Малиновский В.Р. «Техническое нормирование труда в машиностроении» М., Машиностроение, 1990;

10) Старик Д.Э., Парамонов Д.И, Булгаков И.И. «Экономика, организация и планирование авиационного производства» М., 1976.

,

, ,

, ,

шт.

,

шт. ), шт.

), шт. ),шт.

),шт. ), мин.

), мин. , шт.

, шт. )

) )

) , тыс.руб.

, тыс.руб. ), чел.

), чел. ) , чел.

) , чел. ), шт.

), шт. (zip - application/zip)

(zip - application/zip)