Министерство образования Автономной республики Крым

РВУЗ «Крымский инженерно – педагогический университет»

Инженерно – технологический факультет

Реферат на тему:

Современные виды покрытий, применяемых для

повышения стойкости металлорежущего инструмента

(нанопокрытия)

Выполнил:

студент группы КТМ – 13

специальности

«Машиностроение»

Гнездилов В. Ю.

Проверил:

доц. кафедры

«Технологии машиностроения»

к. т. н. Джелялов С. И.

Симферополь – 2016

СОДЕРЖАНИЕ:

Стр.

1. Введение……………………………………………………………. 3

2. Типы нанопокрытий……………………………………………..... 6

3. Методы нанесения нанопокрытий………………………………... 9

4. Покрытия CVD (Сhemical Vapor Deposition)…………………… 14

5. Покрытия PVD (Physical Vapor Deposition) или КИБ (конденсация с ионной бомбардировкой)…………. 17

6. Покрытия DLC (Diamond Like Coatings)………………………… 19

7. Вывод……………………………………………………………….. 20

8. Литература…………………………………………………………. 21

1. ВведениеНанопокрытие – новый этап в развитии функциональных покрытий. Оно наносится методом газотермического напыления.

Использование нанопокрытий позволяет значительно снизить коэффициент трения при сохранении износостойкости, повысить вязкость покрытий при сохранении антикоррозионных свойств и увеличения температуры эксплуатации на 50°C. Все это особо актуально в области машиностроения. В процессе создания нанопокрытия мы не стали снижать толщину покрытия, ведь большинство машиностроительных задач решается при соответствующей величине в десятки и сотни микрон.

Для создания нанопокрытий используются наноструктурированные материалы, суспензии, золь-гнели. В покрытия внедряются специальные добавки, которые модифицируют их структуру и обеспечивают получение необходимых свойств.

Работа по разработке нанопокрытий ведется в опытном режиме, однако покрытия уже широко используются в нефтедобывающей и аэрокосмической отрасли, а также в атомной промышленности. Работы выполняются молодыми учеными-практиками на собственном оборудовании, а также в сотрудничестве с ГК «Роснанотех». Команда наших специалистов с интересом проводит опытно-конструкторские и научно-исследовательские мероприятия. В результате, сотрудники ЗАО «Плакарт» разработали способ нанесения покрытий, структура которых целиком или частично формируется из наночастиц.

За счет изменения температуры и варьирования скорости газовой струи, взаимодействующей с частицами материала можно добиться оптимального уровня адгезионных и когезионных характеристик, а также обеспечить более высокую плотность покрытий.

Преимуществом высокоростного напыления является возможность создания тонких, но в тоже время прочных наноструктурированных покрытий.

Наиболее эффективным методом направленной модификации поверхностных свойств инструментального материала является нанесение функциональных покрытий на рабочие поверхности режущего инструмента.

Последовательное нанесение нескольких видов покрытий обеспечивает дополнительную прочность режущей кромки, эффективный теплоотвод из зоны резания, низкую адгезию с обрабатываемым материалом, демпфирование и уменьшение виброакустических явлений за счет многослойности покрытий.

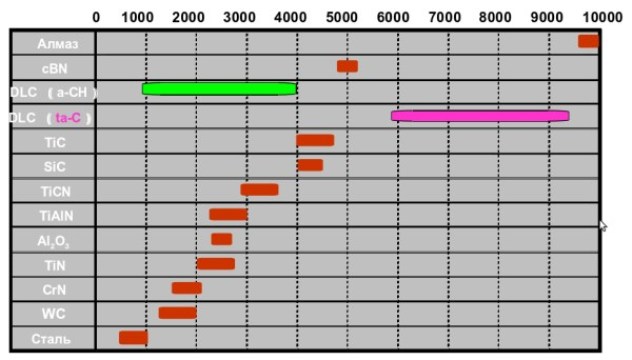

Актуальнольность работы Целью данной работы является: 1. Аналитический обзор нанопокрытий; 2. изучение процесса обработки инструментами с нанопокрытиями с целью обеспечения требуемого качества; 3. изучить основы получения нанопокрытий. 2. Типы нанопокрытийМикрозернистые по структуре вакуумно-дуговые покрытия на основе соединений тугоплавких металлов характеризуются высокой твёрдостью (20–35 ГПа), износостойкостью, низкими коэффициентами трения, однако их недостаток - значительная хрупкость, что ухудшает эксплуатационные характеристики покрытий. Анализируя существующие нанопокрытия, можно выделить три основные группы:

1. Наноструктурные покрытия, в отличие от традиционных, совмещают в себе повышенную микротвердость и достаточную пластичность. Поведение нанокристалических материалов с размерами зерен 10 нм и менее определяется главным образом процессами в пограничных областях, поскольку количество атомов в зернах сравнимо или меньше, чем в их границах. Это обстоятельство существенно изменяет характер взаимодействия между соседними зернами, например, тормозит генерацию дислокаций, препятствует распространению трещин из-за упрочнения границ зерен (рис. 1). При этих условиях дислокации в нанозернах отсутствуют (рис. 1 а).

|

а) |

б) |

в) |

|

Рис. 1. Типы нанопокрытий: а – наноструктурное; б – нанокомпозитное; в – нанослойное. |

2. Нанокомпозитные покрытия состоят из основной нанокристаллической твердой фазы, на границах зёрен которой располагается тонкий слой второй нанокристаллической или наноаморфной фазы. Таким образом, твёрдые зёрна упрочняющей фазы разделены между собой тонкими прослойками атомов другой фазы. Такие покрытия обладают сверхвысокой твёрдостью, большими коэффициентами упругого возврата, высокой термостойкостью (рис. 1, б).

Ультрадисперсные материалы с увеличенной площадью межзеренных границ имеют более сбалансированное соотношение между твердостью, оказывающей определяющее положительное влияние на износостойкость и прочностными характеристиками материала, в том числе и в условиях действия циклических термомеханических напряжений.

3. Нанослойные покрытия обладают повышенной трещиностойкостью. Предпосылки для их получения возникли еще 20 лет назад, при разработке многослойных покрытий на основе TiN/NbN, TiN/VN, (TiAl)N/CrN и др. с чередующимися слоями металлов или соединений. Нанослойные покрытия обладают различными внутренними напряжениями (модулями упругости) и близкими по величине коэффициентами термического расширения. Толщина отдельных слоёв должна быть настолько мала, чтобы внутри них не появлялся источник дислокаций, а дислокации, которые под действием напряжений двигались бы к границе раздела из более мягкого слоя, отталкивались бы силами, создающимися упругими напряжениями в более твёрдом слое. Общее количество слоев покрытия выбирается в зависимости от решаемых технологических задач и в ряде случаев может достигать двухсот (рис. 1 в).

Таким образом, создание покрытий для режущего инструмента нового поколения наиболее эффективно осуществлять при использовании инновационной концепции многослойно-композиционных архитектуры с нанометрической структурой и чередующимися слоями наноразмерной толщины различного композиционного состава и функционального назначения (рис. 2).

|

|

|

Рис. 2. Твердость покрытий по HV |

Титановые покрытия значительно повышают поверхностную твердость основы даже при очень высоких температурах, в результате износостойкость инструмента многократно увеличивается. За счет снижения трения между инструментом и объектом обработки, зачастую отпадает необходимость применять охлаждение, а скорость работы возрастает от 10 до 50 %. Обыкновенно, их используют для обработки твердосплавных инструментов, например, сверл и разнообразного режущего оборудования. Покрытие нитрид титан-алюминия (TiAlN) позволяет сохранять твердость 2800 HV даже при температуре 7500, применяется для работы по материалам сложным для обработки. Нитрид титана (TiN) остается твердым при 5400, его используют для модификации хирургических инструментов и оборудования пищевой промышленности. Очень твердое покрытие карбонитрид титана 4000 HV (TiCN) применяется для работы по чугуну, кремнистому алюминию, абразивным материалам.

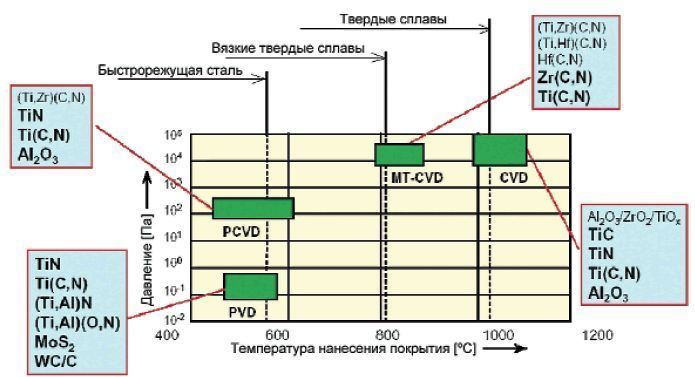

3. Методы нанесения нанопокрытийПервые серийные образцы сменных многогранных пластин с износостойкими покрытиями компания Sandvik Cоromant продемонстрировала еще в 1969 году (рис. 3).

|

|

|

Рис. 3 – Методы нанесения нанопокрытий |

В таблице 1 представлены основные коммерчески значимые методы газотермического

напыления и их характеристики.

Таблица № 1

|

Методы напыления |

Применяемые материалы |

Источник образования тепла (рабочие газы) |

Адгезия, МПа |

Пористость, % |

|

Электродуговая металлизация |

Проволоки сплошного сечения и композиты |

Электрическая дуга (воздух или другие газы) |

20...50 |

5...25 |

|

Газопламенное напыление |

Порошки и проволоки, шнуровые и стержневые материалы |

Горение газообразных углеводородов в среде кислорода или воздуха (продукты сгорания) |

20...50 |

3...15 |

|

Плазменное напыление |

Порошки и проволоки |

Прямая или косвенная электрическая дуга (ионизированный газ) |

30...60 |

0,5...10 |

|

Высокоскоростные методы напыления (HVOF, HVAF, Детонация, Cold Spray) |

Порошки |

Горение углеводородов (в том числе жидких) или водорода в среде кислорода или воздуха (продукты сгорания) |

45...80 и более |

0,1...2 |

|

Высокоскоростные методы напыления наноструктурированных покрытий |

Порошки, коллоидные растворы, истинные растворы |

Горение углеводородов (в том числе жидких) кислорода или воздуха (продукты сгорания) |

60...100 и более |

<0,1 несквозная |

Примечание. Значения даны для стандартных процессов, когда при напылении не преследуется цель получения покрытия со специальными свойствами.

При нанесении нанопокрытий методом газотермического напыления с применением нанодисперсионных частиц или их агломератов (порошки, прутки и др.) возникают следующие проблемы:

- необходимо создание специального дозатора наночастиц;

- возможность сплавления частиц в случае использования палазменного или электродугового метода напыления;

- высокая стоимость материалов.

Немаловажной проблемой, с которой можно столкнуться при нанесении покрытий с использованием нанопорошков, прутков и др., является возможность потери агломератами наночастиц своей структуры.

Большинство зарубежных вариантов нанесения нанопокрытий основано на использовании плазменного напыления суспензии, так как энергии плазы достаточно для того чтобы растворитель испарился. В тоже время проблема потери наноструктуры остается актуальной.

Для нанесения наноструктурированных покрытий специалисты ЗАО «Плакарт» применяют разработанную ими установку и технологию с использованием коммерчески доступного оборудования для высокоскоростного газотермического напыления ТСЗП-HVOF-C2.

Технология заключается в высокоскоростном газопламенном покрытии материала, когда напыление подается в камеру сгорания вместе с топливом в виде суспензии или раствора (рис. 4). При этом используется исходный раствор, являющийся прекурсором наночастиц, в виде присадки к жидкому углеводородному топливу для HVOF–горелки, т.е. керосину.

При создании данной методики использовались исследования, проводимые специалистами по авиационным газотурбинным двигателям, относительно термодинамики и химических процессов, происходящих с частицами исходного раствора наноматериалов при их попадании в высокоскоростной тракт сверхзвуковой газовой струи.

Основным отличием от существующих систем подачи низкого давления является подача в камеру сгорания исходного раствора, смешанного с топливом под большим (до 15 Бар) давлением. Устройство и способ нанесения наноструктурированных покрытий защищены патентами.

Рис. 4. Схема подачи раствора или

суспензии в горелку HVOF

В основе высокоскоростного газопламенного метода напыления лежит принцип придания мелкодисперсным частицам напыляемого материала, введенным в газовую струю, максимально возможной кинетической энергии. Применение технологии высокоскоростного газопламенного напыления (HVOF) позволяет не доводить наночастицы или их агломераты до расплавления или сплавления, как это происходит во многих других методах газотермической обработки - плазменных, низкоскоростных газопламенных. Жидкие капельки могут быть введены аксиально в пламя и ускорены до очень высоких скоростей. По сравнению с методом плазменного напыления, пламя HVOF характеризуется более высокой скоростью (800 против 400 м/с), но более низкой температурой (3000 против 10000 K). Это обуславливает режим обработки, отличный от режима в плазменной струе. Так, высокая начальная разница скоростей между введенными капельками и пламенем HVOF, так же, как присутствие "ударных алмазов" создает условия, способствующие дисперсии капельки и генерации более малых по размеру капелек.

Технология высокоскоростного газопламенного напыления (HVOF) наноструктурированных покрытий, разработанная сотрудниками ЗАО «Плакарт», за счет большой кинетической энергии частиц позволяет получать покрытия, в которых:

- изменения гранулометрического и фазового состава исходного материала минимальны,

- пористость структуры снижена настолько, что приближается к компактному состоянию исходного материала,

- прочностные характеристики покрытий значительно выше по сравнению с характеристиками покрытий, получаемых стандартными методами газотермического напыления.

В результате применения вихревого инжектора, обеспечивается образование капель жидкости с размерами порядка 3 Нм. Посредством теплового воздействия обеспечивается ускоренное протекание физико-химического преобразования исходного раствора в агломерированные наноструктуры, внедряющиеся в напыляемое покрытие со скоростью порядка 800 м/c. При правильно подобранных параметрах горения в камере сгорания и газодинамических характеристик (энтальпия, температура, скорость) газовой струи, транспортирующей наночастицы, наноразмерные частицы напыляемого материала будут образовывать слой покрытия, приближающийся по прочности и плотности к материалу в компактном состоянии.

В соответствии с технологией, разработанной сотрудниками ЗАО «Плакарт», одновременно с подачей микроструктурированного или наноструктурированного порошка в камеру сгорания подается распылением суспензия или раствор солей композиционной добавки, из которых впоследствии осаждаются либо синтезируются (соответствено) в потоке на частицах порошка нанокристаллы композиционной добавки. Износостойкость покрытия обеспечивается частицами твердого сплава, а функциональные свойства, такие как жаростойкость, теплопроводность, коррозионная стойкость, антифрикционность, обеспечиваются нанокристаллами композиционной добавки или связкой, формируемой, главным образом, из раствора.

4. Покрытия CVD (Сhemical Vapor Deposition)Первые износостойкие покрытия были получены путем химического процесса осаждения при высоких температурах 950–1050 °C из парогазовой среды. Данный процесс принято сокращенно называть CVD (Сhemical Vapor Deposition). Следует отметить, что данная технология широко применяется не только для нанесения износостойких покрытий на режущем инструменте, но и в других областях техники, где требуется получение слоев покрытия и пленок из кристаллических материалов с высокой чистотой и заданной структурой. Первые износостойкие CVD покрытия были однослойными с толщиной порядка 4–7 мкм.

Удивительно, что даже довольно примитивное по сегодняшним меркам однослойное покрытие TiC, применявшееся на первых покрытых сменных неперетачиваемых пластинах, дало выраженный эффект в повышении производительности обработки примерно на 50%. Повышение производительности было достигнуто в основном за счет увеличения скоростей резания. Так за десять лет с 1970 по 1980 год скорости резания при снятии основного припуска при токарной обработке возросли в среднем со 100–120 до 150–200 м/мин.

Наибольшие проблемы вызваны недостаточной адгезией СVD покрытий, а также и негативным влиянием на механические свойства основы. Уровень этого влияния можно пояснить на простом примере. То есть простейшие СVD смещают область применения твердых сплавов в сторону высоких скоростей резания, ухудшая их прочностные характеристики. Учитывая это, можно было бы сделать вывод, что такие сплавы наилучшим образом будут подходить для чистовой обработки, но тут вступает в силу другое ограничение.

Процесс химического осаждения характеризуется увеличенной скоростью на заострённых участках поверхности изделий. С ростом толщины слоя покрытия адгезия катастрофически снижается. Для инструментальных применений СVD это означает, что толстый и легко откалывающийся слой покрытия ляжет как раз в зоне режущей кромки. Так для цельных твердосплавных фрез типовая толщина стружки на уровне 20–40 мкм вообще оказывается ниже уровня возможной для СVD остроты кромки, что сравнимо с попыткой аккуратно нарезать колбаску тупой стороной ножа.

Эволюция CVD покрытий шла в трех направлениях. Первое – это снижение негативного влияния покрытия на прочность твердосплавной основы. Второе – улучшение адгезии. Третье – возможность наращивания толщины слоев покрытия для усиления защитных свойств, желательно, не в ущерб двум первым задачам (рис. 5).

|

|

|

Рис. 5 – Многослойное |

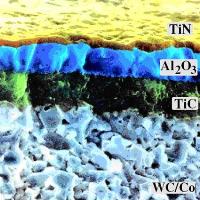

Первые попытки поднять защитные свойства покрытий за счет наращивания толщины слоя TiC не дали большого эффекта. Больший эффект был достигнут от внедрения многослойных покрытий СVD, где поверх слоя карбида титана TiC наносились слои оксида алюминия Al2O3 и нитрида титана TiN (рис. 5).

При этом первый слой покрытий служил основой для создания хорошей адгезии, а последующие слои усиливали защитные функции от различных факторов износа. Оксид алюминия, как очень простое химическое соединение с высокой химической инертностью и температурной стабильностью, является идеальным компонентом покрытия для защиты твердого сплава от воздействия высокой температуры и химических видов износа.

Для первых покрытий СVD была характерна диффузия из компонентов основы в покрытие в процессе нанесения. В результате на границе твердого сплава и покрытия образовывался аморфный слой, богатый свободным углеродом, так называемая Эта-фаза, снижающая адгезию и повышающая хрупкость основы. Увеличенное округление режущей кромки несколько снижало негативный эффект, но не решало проблему. Практически полностью исключить образование Эта–фазы удалось только с внедрением модифицированного процесса СVD, когда нанесение первого слоя покрытия начинается при пониженных до 700 °С температурах. При таких температурах не возникает условий для диффузии компонентов основы и покрытия, а вырастающий слой карбида титана TiC получает структуру в виде узких вертикальных кристаллов, хорошо сопротивляющихся сдвигу. Данный процесс получил название MT-CVD. Адгезия MT-CVD покрытий значительно выше. Для них не характерен такой вид износа как отслоение покрытия.

5. Покрытия PVD (Physical Vapor Deposition) или КИБ (конденсация с ионной бомбардировкой)Тем не менее во всем мире признается первенство советских, а впоследствии российских разработок в создании второго по объему рынка технологии нанесения покрытий на режущий инструмент, а именно PVD (Phisical Vapor Deposition), или MEVVA (Metal Vapor Vacuum Arc), или КИБ(конденсация с ионной бомбардировкой – термин, применяющийся в русскоязычной литературе). Инструменты с покрытием PVD появились в начале 80-х годов прошлого столетия.

Популярность нового метода нанесения покрытий определилась в первую очередь тем фактом, что PVD наиболее успешно улучшает свойства тех режущих инструментов, где технология CVD неэффективна или бесполезна. Во-первых, PVD реализуется при принципиально более низких температурах, не превышающих 500 °С, что позволяет покрывать как твердосплавные пластины, так и инструменты из быстрорежущих сталей и даже просто детали машин, работающие в условиях интенсивного трения. Во–вторых, покрытие PVD может быть нанесено на острую кромку и вследствие равномерного характера осаждения не вызывает ее притупления. Таким образом, данный тип покрытий может с успехом использоваться для мелкоразмерных концевых инструментов. В то же время тонкий слой покрытия PVD не может соперничать с более мощными покрытиями СVD, суммарная толщина слоев которых может достигать 22–25 мкм, поэтому по сей день уступает им долю рынка сменных неперетачиваемых пластин.

Они обладают хорошей адгезией, не влияют на прочность основного инструментального материала и даже создают благоприятные сжимающие напряжения в поверхностном слое.

Простейшие однослойные PVD покрытия TiN сейчас применяются для метчиков и быстрорежущих фрез средней производительности, используемых для обработки простых материалов на низких скоростях. Эти же покрытия можно увидеть на сверлах из быстрореза, предлагаемых для домашнего использования.

В серьезных индустриальных применениях требуются более теплостойкие покрытия. Однослойное покрытие ТiCN продолжает использоваться для быстрорежущих и твердосплавных фрез общего назначения. Оно обладает высокой абразивной износостойкостью. Однако оно повсеместно вытесняется еще более производительным покрытием со структурой титан-алюминий нитрид TiNAl.

6. Покрытия DLC (Diamond Like Coatings)Принципиально отличными от вышеописанных, но также относящихся к классу PVD, являются покрытия DLC (Diamond Like Coatings). Получаемые при этом углеродные нанопленки близки по свойствам к алмазу. Такие покрытия обладают очень высокой, превосходящей до 50 раз другие типы покрытий абразивной износостойкостью. К сожалению, их температурная стабильность и стойкость к окислению ограничены величиной 300 °С, что недостаточно для большинства случаев металлообработки, за исключением резания алюминия и силумина. Но, благодаря своей абразивной стойкости покрытия, DLC показывают хорошие результаты при обработке резанием различных композиционных материалов на основе стекло- и угле- наполненных пластиков, находящих все более широкое применение в технике.

- Вывод

Подводя итог, можно сказать, что нанотехнологии в России – это вовсе не миф и не красивое словосочетание. В составе серийно выпускаемой сегодня продукции присутствует достаточное количество типов режущих пластин, с использованием наноструктурированных покрытий, и хотя они сделаны с использованием зарубежных технологий, очень важно, что они уже работают на российских предприятиях. Хотелось бы надеяться, что начавшееся расширение российского инструментального рынка с участием предприятий наноиндустрии стремительно наберет необходимые темпы, что, несомненно, ускорит восстановление былой мощи российского машиностроения.

8. Литература1. Вохидов А.С. Станочный парк, нанология сегодня и завтра / Л. О Добровольский, А.С Вохидов, №5(61), Санкт-Петербург, 2009.– 38-42 с.

2. Бойко В.М., Увеличение эксплуатационных свойств инструмента при использовании поверхностно-активных веществ / В.М Бойко, Р. А Физулаков, ОАО "КнААПО", 2006.–129 с.

3. Верещака А.А. Инновационные функциональные покрытия для режущего инструмента / А.А. Верещака, А.С. Верещака, Г.В.Зинченко, А.А. Козлов, А.А Устинов. – М.: ИКТИ РАН, МГТУ "СТАНКИН", МГТУ "МАМИ", 2003.–238 с.

4. Андреев, А.А. Вакуумно-дуговые устройства и покрытия: монография / А.А. Андреев, Л.П. Саблев, В.М. Шулаев, С.Н. Григорьев // Харьков: ННЦ ХФТИ, 2005.–236 с.

5. Верещака, А. С. Многослойные наноструктурированные покрытия для режущего инструмента / А. С. Верещака, А. А. Верещака, Г. Ю. Савушкин, А. С. Сивенков // Изд-во: Перспективные материалы №5, 2014.–39-48 с.

(zip - application/zip)

(zip - application/zip)