МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БАШКОРТОСТАН

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БАШКОРТОСТАН

ГАПОУ "Стерлитамакский колледж строительства и промышленных технологий"

Монтаж Центрифуги прачечной Ц-25

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту

151031.01.04.03.31.08.03.000ПЗ

Разработал

Николенко.И.А

Проверил

Нефедова.Н.А

Н. контроль

Нефедова.Н.А

|

|

Значительный удельный вес в сфере обслуживания занимает стирка белья на фабриках – прачечных, услугами которых из года в год пользуются все больше и больше населения. Благодаря обработке белья на фабриках – прачечных население освобождается от неприятной и трудоемкой работы, улучшается санитарное состояние жилищ.

В настоящее время ведутся работы по вводу в действие новых высокомеханизированных крупных фабрик – прачечных, а также небольших салонов – прачечных самообслуживания, модернизируются действующие предприятия.

Прачечными называются предприятия производящие в соответствии с установленными технологическим процессом стирку и последующую обработку белья .

Поскольку продукция всех видов прачечных носит характер услуг, то прачечное производство относится к сфере обслуживания.

Развитие прачечного хозяйства высвобождающего женщин от непроизводительного ручного труда имеет важное социальное значение.

Фабрики-прачечные являются более совершенной формой обработки белья и обслуживания населения. Формы обслуживания приема заказов на дому и доставка чистого белья в удобное для клиентов время, очень удобны.

Прачечное хозяйство в нашей стране развивается быстрыми темпами. Возросли и объемы услуг.

Дальнейшее развитие прачечного хозяйства непрерывно связано с внедрением новых видов машин и механизмов, усовершенствованием технологических процессов обработки белья.

Крупные фабрики-прачечные являются наиболее перспективными типом прачечных предприятий.

Современные фабрики-прачечные рекомендуется располагать в одноэтажных зданиях, что позволяет организовать транспортировку белья в одной плоскости, позволяет обеспечить поточность и непрерывность технологического процесса.

При установлении мощности фабрик-прачечных следует учитывать, что мелкие предприятия требуют капиталовложений.

Одним из важнейших направлений интенсификации процесса обработки белья в прачечных является осуществление его в стирально – отжимных машинах, позволяющих проводить различные технологические операции в одном рабочем органе, совмещение их во времени, а также исключение трудоемких операций перегрузки мокрого белья из стиральных машин в центрифуги, а из последних – в растрясывающие машины, за счет чего повысить сохранность обрабатываемого белья.

В настоящее время на фабриках – прачечных, кроме технического перевооружения, происходит хозяйственная реформа, предприятия переходят на новые условия планирования и экономического стимулирования.

Важнейшим звеном в решении задач является дальнейшее развитие инициативы и творческой активности работников коммунальных предприятий, совершенствование производственных отношений, внедрение научной организации труд, повышение квалификации, овладение смежными профессиями.

Для решения задач в области обслуживания населения необходимо подготовить высококвалифицированных специалистов различных профилей для управления сложным основным и вспомогательным прачечным оборудованием. Однако отсутствие специальных учебных пособий, отвечающих необходимым требованиям, в значительной мере затрудняет подготовку рабочих кадров для фабрик – прачечных.

1 Характеристика производства

Одним из главных направлений развития бытового обслуживания является создание предприятий, оказывающих услуги по восстановлению потребительских свойств изделий, находящихся у населения.

Прачечное производство - это комплекс ряда последовательных технологических процессов обработки белья, осуществляемых с использованием специальных типов машин и оборудования. Предприятия по стирке белья и его последующей обработке в зависимости от способа эксплуатации оборудования и характера предоставляемых услуг классифицируются на коммунальные фабрики-прачечные; ведомственные прачечные; комплексные предприятия; прачечные самообслуживания; домовые прачечные.

Для увеличения объема услуг, повышения эффективности производства необходимо расширить и разнообразить организационные формы обслуживания за счет дальнейшей специализации и кооперации разбития гопо6ны х предприятии и объединений с широкой сетью приемных пунктов, максимально приближенных к заказчику, совершенствовать систему управления качеством на всех уровнях производства.

Основным направлением при этом является специализация предприятий производстве определенных видов услуг:

· стирке индивидуального, прокатного и ведомственного белья

· стирке белья методом самообслуживания;

· стирке изделий из натуральных мехов, кожи, замши;

· чистке пухоперовых изделий, ковров с их последующей реставрацией и др.

Перспективным направлением является создание оборудования и производство с безотходной и ресурсосберегающей технологией.

Решение этих проблем имеет большое социально-экономическое значение, и их внедрение в производство позволит размещать предприятия

химической чистки и стирки белья в городах и других населенных пунктах, практически не вызывая нарушения экологического равновесия.

Средствами производства технологического процесса на всех предприятиях бытового обслуживания населения являются технологическое

оборудование, технологическая оснастка и специальные устройства.

Технологическое оборудование - это орудие производства, в которых для выполнения определенной части технологического процесса размещаются изделия, агрегаты, материалы или заготовки, средства воздействия на них и при необходимости источники энергии. К технологическому оборудованию относятся машины для обработки изделий стиральные машины, машины химической чистки, центрифуги, гладильное оборудование, сушильные шкафы, сушильные барабаны и др.

Технологическая оснастка - это орудия производства, добавляемые к технологическому оборудованию для выполнения технологического процесса, например инструменты, приспособления, вальцы , пресс-формы и т.п.

К специальным устройствам относятся дополнительные приспособления (приборы) к технологическому оборудованию, позволяющие обеспечить контроль за режимами протекания технологических процессов, точностью и качеством обработки изделия, устройства для установки и закрепления обрабатываемых изделий, основного и вспомогательного рабочего органа (инструмента) и т.д.

К фабрикам-прачечным относятся промышленные предприятия, обрабатывающие белье с целью восстановления физико-гигиенических свойств тканей, из которых оно изготовлено

Текстильные товары бытового использования постоянно применяются в хозяйстве и быту, их назначением является поддержание определенных санитарно-гигиенических условий жизни человека Однако с течением времени физико-механические свойства тканей ухудшаются, в связи с чем они перестают отвечать предъявляемым к ним требованиям. Поэтому появляется необходимость в восстановлении их утраченных свойств.

Прачечные в нашей стране классифицируются следующим образом:

Процесс обработки белья на фабрике-прачечной состоит из следующих основных технологических операций:

1) стирки и полоскания,

2) отжима,

3) подсушки и растряски,

4) сушки или глаженая, совмещаемого с сушкой. Иногда стирку и полоскание рассматривают как этапы одной технологической операции. На современных фабриках-прачечных все технологические операции производятся только машинным способом.

В зависимости от технологического процесса обработки белья сушка может быть как заключительной, таки промежуточной операцией, проводимой перед глажением. Так, например, махровые полотенца, некоторые виды фланелевого белья, одеяла и др. изделия после стирки подвергают сушке до воздушно-сухого состояния. Основная же масса белья после предварительной подсушки, растряски поступает на гладильное оборудование,

Основными типами сушильного оборудования являются сушильные машины барабанного типа и кулисные сушилки, в которых белье или изделия после мокрой обработки сушится в расправленном состоянии Сушильно-растрясывающие машины эксплуатируются на промышленных фабриках-прачечных. В них производится растряска белья с частичным расправлением заминов, а также частичное удаление влаги. Ряд конструкций машин выполняют функции механической растряски белья без подсушки горячим воздухом.

Помимо технологических существует значительное число так называемых вспомогательных операций. На стадии подготовки белья к стирке к вспомогательным операциям относятся: сортировка белья в зависимости от последующей его обработки и комплектование микропартий. Необходимость этой операции вызвана тем, что вид ткани, окраска изделия во многом определяют параметры режима стирки, а иногда и отжима. От конструктивной сложности изделий зависит выбор гладильного оборудования, а от вида белья особенности организации производственного процесса. Кроме того, белье сортируется по его загрязненности.

Основные производственные цехи или отделения могут располагаться в одноэтажном или многоэтажном здании. На комплексных предприятиях универсальные, обрабатывающие прямое и фасонное белье общественного сектора и населения; специализированные, обрабатывающие белье только общественного сектора или только населения.

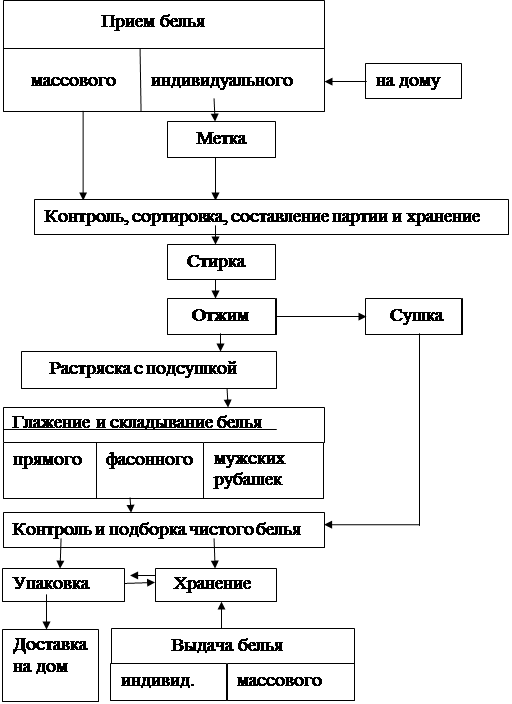

Производственный цикл фабрики-прачечной состоит из следующих последовательных и параллельно-последовательных операций приема белья (белье населения может приниматься на дому), его метки, сортировки по однородным признакам, оставления микропартий и хранения перед обработкой, транспортировки к стиральным машинам, стирки, отжима, сушки, растряски и глажения, складывания каждого изделия, подборки, ковки, экспедиции и транспортировки белья заказчику. Все технологические операции по обработке белья выполняются последовательно.

|

Рисунок 1 – Производственный цикл на фабриках – прачечных

Для обеспечения поточности производства машины и оборудование на фабриках-прачечных должны устанавливаться в соответствии с последовательностью операции технологического процесса обработки, обеспечивая при этом беспрепятственное передвижение обслуживающего персонала и транспортных средств без пересечения потоков чистого и грязного белья. Стиральные машины чаще всего устанавливают в один или несколько рядов вдоль стен цеха Центрифуги размещают между рядами или в конце каждого ряда стиральных машин. Сушильно-гладильные машины устанавливают перпендикулярно световой стене. Гладильные прессы устанавливают группами так, чтобы работа на них была наиболее удобной. Около гладильных прессов нужно предусматривать места для установки ящиков хранения отжатого белья и столов для складывания выглаженного белья.

2 Описание конструкции и работы монтируемой машины

Центрифуга прачечная Ц-25А

Назначение изделия

Центрифуга прачечная Ц-25А с ручной загрузкой и выгрузкой, приводом с преобразователем частоты, предназначена для отжима влаги из белья после стирки в условиях прачечных предприятий.

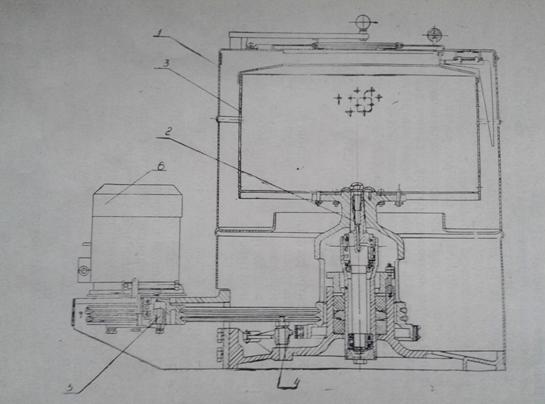

1-кожух, 2-вал, 3-ротор,4-механизм торможения, 5-центробежная муфта, 6- электродвигатель

Рисунок 2 – Центрифуга Ц-25А

Описание конструкции

Центрифуга прачечная Ц-25А, автоматизированная, с ручной загрузкой и выгрузкой, представляет собой скоростную машину периодического действия с приводом от индивидуального электродвигателя.

Корпус центрифуги представляет собой тонкостенную конструкцию цилиндрической формы, закрепленную на раме.

Для обеспечения доступа к фундаментным болтам и электродвигателю привода в нижней части корпуса предусмотрены окна, закрытые крышкой.

Верхняя часть корпуса - съемная, крепится к корпусу винтами, имеет загрузочное отверстие и углубление для фиксации крышки от горизонтального перемещения в закрытом положении.

Панель электрооборудования и панель управления смонтированы на корпусе центрифуги и защищены кожухом.

Привод центрифуги крепится на фланце рамы на амортизирующих подвесках. В состав привода входят: фланцевый электродвигатель, две полумуфты, соединяющие вал электродвигателя с валом привода внутреннего барабана, подшипниковый узел, противовес.

Перфорированный внутренний барабан из нержавеющей стали, являющийся основным рабочим органом центрифуги, крепится при помощи гайки на вертикальном валу привода.

Принцип работы

Исходное положение для работы:

1 автоматический выключатель подачи напряжения включен, на панели управления горит сигнальная лампочка “СЕТЬ”, крышка корпуса открыта;

2 выстиранное белье загружается вручную в барабан центрифуги. Белье укладывается равномерно по окружности барабана;

3 поворотом против часовой стрелки крышку кожуха помещают над загрузочным отверстием и усилием опускают вниз до упора. Крышка должна зафиксироваться блокирующим устройством в закрытом положении;

4 нажатием кнопки “ПУСК” на панели управления производят запуск центрифуги. Дальнейшая работа происходит в автоматическом режиме. Управление скоростью вращения электродвигателя осуществляется частотным преобразователем. Начинается разгон барабана и отжим белья. По истечении времени отжима происходит торможение барабана центрифуги. Торможение осуществляется с помощью частотного преобразователя. Крышку можно открыть только после окончательного останова центрифуги.

5 после истечении времени торможения срабатывает электромагнит, открывающий замок крышки. Крышка под действием пружины выдвигается вверх и освобождается для горизонтального перемещения. Открытие крышки контролируется конечным выключателем блокировки крышки, приводят электрическую схему в исходное состояние;

6 горизонтальным перемещением по часовой стрелке крышку сдвигают в сторону, освобождая загрузочное отверстие, и выгружают отжатое белье из полости барабана.

Для предупреждения доступа к вращающемуся барабану корпус центрифуги в верхней части оборудован закрепленной в кронштейне подпружиненной крышкой.

Открывание крышки при остановленной центрифуге осуществляется вручную ее горизонтальным перемещением по часовой стрелке.

В целях обеспечения безопасной эксплуатации на центрифуге предусмотрены следующие блокирующие устройства:

· исключающее включение двигателя при открытой крышке корпуса;

· препятствующее открыванию крышки при вращающемся барабане;

· отключающее электродвигатель в случае неравномерной загрузки;

· исключающее самопроизвольное включение привода после незапланированного перерыва подачи электроэнергии при работающей центрифуге.

3 Техническая документация монтажных работ

Успешный ход выполнения монтажных работ в большой мере зависит от своевременной подготовки технической и проектно сметной документации, от принятых проектных решений и от оформления технической документации.

Техническая документация – это комплекс документов, необходимых для монтажа и сдачи в эксплуатацию оборудования и трубопроводов.

По назначению она подразделяется на первичную, промежуточную и исполнительную.

Первичная документация является основной, ее получает монтажная организация по акту от заказчика. К ней относятся рабочий проект с пояснительной запиской, сметно-финансовыми расчетами монтажных работ, чертежи с указанием размещения оборудования, монтажные чертежи поэтажных планов, схема прокладки трубопроводов, с указанием их основных параметров.

В чертежах приводят спецификации на оборудование, трубопроводы и арматуру.

Изменение и дополнение в проектно-сметную документацию, может вносить только проектная организация, с согласованием поправок, заказчиком и монтажной организацией.

Промежуточная документация – это документация, организующее выполнение работ, отражающие качества и соответствия работ к проекту. К промежуточной документации относятся: проект организации строительства (ПОС) и проект производства работ (ППР).

В процессе выполнения монтажных работ, ППР является основной документацией для выполнения монтажных работ. ППР выполняется также в

проектной организацией, с участием проектировщиков монтажных предприятий.

В состав ППР входят:

1) пояснительная записка, с краткой характеристикой строящегося объекта, с расчетами и выбором такелажных средств.

2) технологические схемы в процессах монтажа оборудования планов и разрезов.

3) календарные планы по монтажу в целом, а также по монтажу отдельных участков объекта.

4) план оснащения монтажной площадки подъемно-транспортными средствами для хранения оборудования, слесарно-сварочными стендами.

5) документация, характеризующие мероприятия по охране труда и правилам безопасности на рабочих местах и противопожарные мероприятия.

Проект производства работ (ППР) утверждается главным инженером монтажной организации.

К исполнительной документации относятся акт на скрытые и не скрытые работы ,т а также протоколы наблюдения за изменения каких-либо параметров.

Скрытыми называют такие работы, проверка качества которых возможно только в определенно короткое время после или в процессе выполнения их.

4 Организация такелажных работ

К оснастке монтажных работ относятся: канаты, цепи и стропы.

При перемещении грузов в горизонтальных и наклонных плоскостях, а также при подъеме и опускания их, широко используются гибкие подъемные и тяговые органы: пеньковые, хлопчатобумажные, синтетические и стальные канаты.

Канаты представляют собой грузонесущие элементы практически всех существующих на данный период времени грузоподъемных механизмов и машин. Канаты широкое применение в самых различных областях промышленности и народного хозяйства.

Для грузоподъемных механизмов используются прочные стальные канаты, представляющие собой в достаточной степени сложные проволочные изделия.

Классификация канатов

В зависимости от веса поднимаемого груза все канаты могут быть разделены на три основных типа:

· натуральные (растительные) канаты;

· синтетические канаты;

· стальные канаты.

Стальные канаты имеют наиболее широкое распространение, поскольку является наиболее прочным и позволяет поднимать даже очень тяжелые грузы. Поверхности проволоки стальных канатов изготавливают с цинковым покрытием и без покрытия. С цинковым покрытием используются в особенно агрессивных условиях работы.

Выбор канатов и применение

Канат выбирают с учетом условий эксплуатации. При выборе каната, необходимо выдерживать соотношения между органами навивки, диаметром и запасом прочности.

Прочность каната зависит от того материала, из которого изготовлен сердечник. Сердечник представляет собой внутреннюю опору, а так же (в некоторой степени) амортизатор для каната.

В качестве органических, как правило, используются сердечники из такого материала, как пенька, а из искусственных наилучшим образом подходит полипропилен. Органические сердечники обычно пропитываются антикоррозийными, а так же противогнилостными составами, что благоприятно сказывается на срок их эксплуатации в сторону его увеличения.

Для производства стальных канатов обязательным условием является соблюдение всех необходимых технических условий.

Цепи

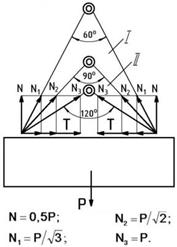

Цепь механическая, гибкое изделие, состоящее из соединенных последовательно жестких звеньев, изготавливаемых обычно из металла. Цепи различаются по назначению: грузовые — для обвязки, подвески, подъема и удержания грузов; тяговые — для перемещения грузов; приводные — для передачи движения.

Цепи грузовые

Грузовые цепи применяются в цепных передачах

возвратно-поступательного движения; в грузоподъемных механизмах с ручным и

машинным приводом. Они нашли широкое применение в автопогрузчиках и

элеваторах.

|

|

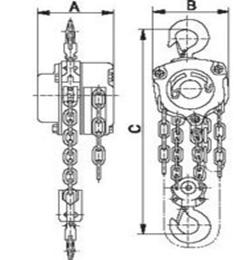

Рисунок 3 – Грузовые цепи

Стропы

Выбор стропов

Выбор стропов начинают с определения массы груза и расположения его центра тяжести. Если на грузе таких обозначений нет, то необходимо уточнить эти параметры у лица, ответственного за производство грузоподъемных работ. Во всех случаях необходимо убедиться в том, что груз, подлежащий перемещению, может быть поднят имеющимися в вашем распоряжении грузоподъемными средствами.

Определив массу поднимаемого груза и расположение центра тяжести, затем определяют число мест застропки и их расположение с таким расчетом,

чтобы груз не мог опрокинуться или самостоятельно развернуться. Из этого расчета выбирают строп или подходящее грузозахватное приспособление.

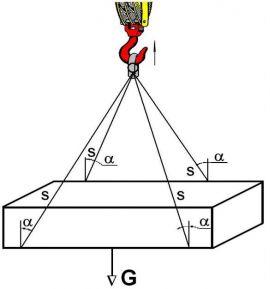

I – рекомендуемая зона захвата груза; II – не рекомендуемая зона захвата груза

Рисунок 4 - Схема распределения нагрузок на ветви стропа:

Определив массу поднимаемого груза, далее необходимо правильно выбрать строп с учетом нагрузки, которая возникает в каждой его ветви. Нагрузка, приходящаяся на каждую ветвь, меняется в зависимости от числа мест зацепки груза, от его размеров, от угла между ветвями стропа, от длины

его ветвей. Усилия, возникающие в ветвях стропа при подъеме груза, можно определять двумя способами

Рисунок 5 - Схема натяжения стропа.

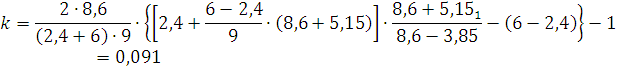

5 Расчет фундамента под оборудование

Цель расчета: определение давления на грунт фундамента под оборудование.

Исходные данные:

A= 1,220 м - длина машины;

B= 0,845 м - ширина машины.

Gм=150 кг – масса машины

6.1 Площадь подошвы фундамента

F= A×B; (5.1)

F= 1,220×0,845=1.03

5.2 Высота фундамента

H = H1 (5.2)

где H1 –высота наземной части фундамента, м,H1=0,25 м;

H=0,25 м.

5.3Объем фундамента:

V = F×H; (5.3)

V= 1,03×0,25=0,25

5. 4 Вес фундамента:

Gф = V×ɣ, (5.4)

где ɣ=12-27

кН/ - удельный вес бетона

фундамента ;

- удельный вес бетона

фундамента ;

Gф=0,25×12=3 кН

5.5 Давление на грунт с учетом динамичности машины

P= Gм+Gф/α×F (5.5)

где Gм=1,5кН - вес машины

Gф = 3кН –вес фундамента,;

a=0.3 – коэффициент уменьшения;

P=1,5+3/0,3×1,03 = 14,56 кПа

5.6 Условие прочности:

P≤Pн; (5.6)

где Pн– допускаемое давление бетона на сжатие, Pн =9-14 МПа

0,014 МПа<9МПа

Условие выполняется.

При P ≤ Pн фундамент устойчивый и не даёт осадку.

6 Расчет грузоподъемных устройств

6.1 Описание грузоподъемных устройств.

Таль — компактное подвесное

грузоподъемное устройство, содержащее лебедку. По виду привода различают тали

ручные и электрические. Первые получили широкое распространение в практике

производства строительно-монтажных работ и ремонта оборудования, а вторые нашли

применение в качестве грузовых тележек козловых, мостовых кранов.

По способу установки разделяют тали стационарные и передвижные, а по виду

гибкого органа — канатные и цепные. Стационарные тали крепят (подвешивают) к

перекрытиям здания или к временным переносным козлам или треногам. Передвижные

тали крепят к приводным либо не приводным тележкам, передвигающимся по

подвесным двутавровым балкам. По виду передаточного механизма ручные тали

разделяют на шестеренчатые и червячные.

Электротали

оснащают преимущественно канатным гибким органом, а ручные—цепным.

Схема классификации талей приведена на рисунке:

Рисунок 6-Схема классификации талей

Ручная таль. При проведении монтажных работ стиральной машины КП-127 применяется ручная таль. Ручные рычажные тали Lema грузоподъемностью 0,75т, 1,5т, 3,0т, 6.0т, 9.0т. предназначены для подъема, опускания, подтягивания и стропления грузов.

Не большой вес и легкое переключение тали в режим свободного прогона цепи делают этот механизм удобным и универсальным грузоподъёмным устройством.

Особенности:

-кованные подвесной и грузовой крюки тали из нестареющей высоколегированной улучшенной стали не ломаются при значительных

перегрузках, а постепенно разгибаются; имеют предохранительные защелки;

-высокопрочная цепь тали соответствует действующим международным нормам;

-интегрированная в корпус направляющая цепи;

-на ведомой цепи тали прочной наконечник;

-легковое включение свободного бега цепи для быстрого захвата груза;

-ручная рычажная таль имеет экономичную рукоятку;

-грузовой тормоз тали изготовлен из защищенных от коррозии деталей;

-прочный крюковой блок, закрытый винтами заподлицо;

Таль приводится в действие небольшим ручным усилием на рычаг благодаря оптимальному передаточному числу.

Тали ручные можно разделить по принципу механизма подъема на тали ручные шестеренные и тали ручные червячные.

В свою очередь, вышеперечисленные тали делятся на стационарные и передвижные, то есть таль ручная стационарная используется для подъема и опускания груза в стационарном положении, а с помощью тали ручной передвижной груз можно поднимать и перемещать на расстояние Как правило, тали ручные используются, когда нет необходимости в высоких темпах работы, не требуется большая скорость подъема, а также в стесненных условиях.

Принцип работы талей ручных очень прост. Подъем или опускание груза производится одним или несколькими рабочими, в зависимости от грузоподъемности тали, посредством приведения в движение тяговой цепи

тали. Работая с данной моделью тали, человек находится внизу и поднимает или опускает груз, перебирая вспомогательную цепь. Тяговое колесо через механизм тали сообщает вращательное движение шестерне и грузовой звездочке тали, в результате чего происходит «сматывание» или «наматывание» цепи тали. При огибании звездочки цепью получается значительное сопротивление от трения, уменьшающее КПД и вызывающее износ цепи и звездочки, поэтому цепь и звездочку тали рекомендуется регулярно смазывать.

Такие тали очень популярны в строительстве, автомастерских и судах. Механизм тали обладает высокой надёжностью. Тали пневматические во многом сходны по применению с талями электрическими, но везде, где необходима высокая взрыво-пожаробезопасность, тали с приводом на сжатом воздухе вне конкуренции. В отличие от электрического привода пневмопривод на сжатом воздухе при работе не создает никаких искр. Тали с пневмоприводом также стойки к высокой влажности, пару, дыму, токопроводящей пыли, могут использоваться в широком диапазоне температур.

Подача воздуха к пневматической тали производится от компрессорных установок или от основных воздушных магистралей предприятий при помощи гибких шлангов.

Управление талью пневматической производится с пульта, изготовленного из пластика или металла и связанного с талью специальным шлангом или с помощью клапанов на пневматической тали, управляемых специальными шнурами или цепями.

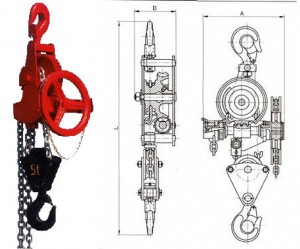

Рисунок 7 - Ручная таль

Червячная таль с пластинчатой грузовой цепью, образующей двукратный полиспаст, имеет верхнюю обойму, в которой размещен приводной механизм, и крюковую подвеску с подвижной звездочкой, подвешенной на пластинчатой шарнирной цепи . Приводной механизм состоит из червяка , на котором закреплена приводная звездочка с калиброванной сварной бесконечной цепью , и из червячного колеса , выполненного литьем со звездочкой или жестко соединенного с ней. Звездочка приводит в движение грузовую пластинчатую цепь, от длины которой зависит высота подъема груза.

Червячная передача (для увеличения КПД) выполнена не самотормозящаяся с двухзаходным червяком. Поэтому для предотвращения самопроизвольного опускания груза она имеет дисковый грузоупорный тормоз. Грузоподъемность червячных талей составляет 0,5…10,0т, а КПД- 0,55…0,70. Шестеренчатая ручная таль показана на рисунке 9.

Рисунок 8-Червячная таль с пластинчатой грузовой цепью

Рисунок 9 -Шестеренчатая ручная таль

Крутящий момент тали от тягового колеса передается на приводной вал с шестерней, находящейся в зацеплении с двумя зубчатыми колесами, и далее через еще одну зубчатую передачу — на звездочку, осуществляющую привод грузовой пластинчатой цепи. Подъемный механизм приводится в действие бесконечной калиброванной сварной цепью, огибающей тяговое колесо.

Таль

снабжена дисковым грузоупорнымтормозом.встроенным в тяговое колесо.

Грузоподъемность шестеренных талей составляет 0,5… 10,0т, КПД-0,7…0,9.

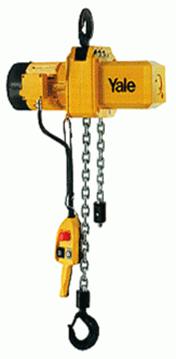

Электротали подвешивают к неподвижным опорам (балкам, колоннам, стенам и т. д.)

с помощью болтов или крюков или к тележкам, перемещающимся по монорельсовому

пути. Управление механизмом подъема электротали производят с пола с помощью

двухкнопочного поста управления, повешенного к тали. Токоподвод выполнен в виде

троллей или гибкого кабеля. Грузоподъемность электроталей составляет 0,1…15,0

т, высота подъема — до 30 м, скорость подъема- 0,05.-.0,15 м/с.

Электротали могут быть использованы в качестве самостоятельных грузоподъемных

машин или в качестве механизмов подъема в более сложных машинах (монорельсовых

тележках, мостовых и козловых однобалочных

кранах, настенных консольных кранах).

Большинство электроталей имеют в качестве гибкого грузового элемента стальной

канат и реже сварную или пластинчатую цепь. На рисунке 9 показана электроталь,

подвешенная к четырехколесной не приводной тележке, передвигающейся с помощью

приводной тележки. Управление талью и приводной тележкой осуществляется с пола

при помощи четырехкнопочного поста управления.

Пневматические тали используют для работы во взрывоопасной среде, в которой

использование электродвигателей не допускается.

Рисунок 10 -Электроталь

При монтаже центрифуги Ц-25А, массой 150 кг, выбираем шестеренчатую ручную таль, с грузоподъемностью 0,5 т. Произведем расчет крюка и строп.

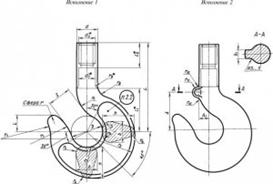

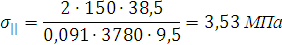

6.2 Расчет крюка

Цель расчета: Рассчитать крюк на растяжение и проверить на прочность.

Исходные данные:

D=95 – Диаметр крюка (мм).

е1=38,5 – расстояние от центра тяжести сечения до внутренних волокон (мм).

Рисунок 11– Крюк

6.2.1 В сечении 1-1 крюк рассчитывают на растяжение

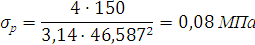

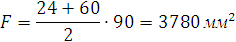

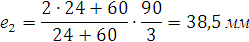

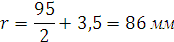

,(6.1)

,(6.1)

6.2.2 В сечении А-А рассчитывают как кривой брус, нагруженный эксцентрично приложенным усилием

(6.2)

(6.2)

где F – площадь сечения А-А.

(6.3)

(6.3)

е2 – расстояние от центра тяжести сечения до внутренних волокон

(5.4)

(5.4)

k – коэффициент, зависящий от кривизны и формы сечения крюка

(6.5)

(6.5)

где r – расстояние от центра приложения нагрузки до центра тяжести сечения

(6.6)

(6.6)

где D– диаметр зева крюка,D= 95 мм.

e1 – расстояние от центра тяжести сечения до нагруженных волокон

е1 = h0 – e2, (6.7)

е1 = 90 – 38,5=51,5 мм

6.2.3 Напряжение в сечении А, - А, определяется, когда стропы расположены под углом ᾳ = 45 градусов к вершинам,

Q2 = tgᾳ=tg450=40000 Н

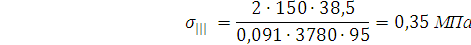

6.2.4 Наибольшее растяжение внутренних волокон в сечении А, - А,

(6.8)

(6.8)

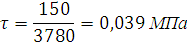

6.2.5 Касательное напряжение в сечении А, - А,

(6.9)

(6.9)

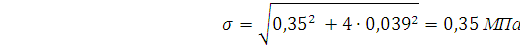

6.2.6 Суммарное напряжение в сечении А, - А,

(6.10)

(6.10)

6.2.7 Допускаемое напряжение для Cт 20

(5.11)

(5.11)

где nТ– запас прочности по пределу текучести; nт=1,5.

102,8 МПа<178,6МПа

Условие прочности соблюдается, σ<|σ|.

6.3 Расчет стропов

Цель расчета: рассчитать нагрузку, приходящуюся на каждую ветвь стропа.

Исходные данные:

G =150– Вес груза. H (кгс)

N = 4 – Число ветвей стропа

α = 60 – Угол наклона ветви стропа (в градусах).

6.3.1 Нагрузку, приходящуюся на каждую ветвь стропа, можно определить по первому способу так

S=G•g/(k•n•cosα), (6.12)

где S - натяжение ветви стропа. H (кгс)

G – вес груза. H (кгс)

g – ускорение свободного падения (g=9,8 м/с2 )

n – число ветвей стропа.

α – угол наклона ветви стропа (в градусах).

Заменив для простоты расчета ~1/cosα коэффициентом m, получим

S=m•G•g/(k•n), (6.13)

где m – Коэффициент, зависящий от угла наклона ветви к вертикали;

при α = 0º - m = 1

при α = 30º - m = 1,15

при α = 45º - m = 1,41

при α = 60º - m = 2,0.

Канаты должны быть проверены на прочность расчётом:

P/S ≥ k, (6.14)

где P – разрывное усилие каната в целом в H(кгс) по сертификату.

S – наибольшее натяжение ветви каната H(кгс).

k –коэффициент запаса прочности:

для цепных к= 5

для канатных к= 6

для текстильныхк= 7.

5.3.3 Нагрузка, приходящаяся на каждую ветвь стропа

S=m•G•g/(k•n) (6.15)

S = 2*150*9,8/ (5*0,75) = 785Н = 0,7кН

S=G•g/(k•n•cosα), (6.16)

S = 150*9,8/(5*4*cos60) = 147Н

6.3.4 Сравнивается

P/S ≥ k,(6.17)

150/2 ≥ 5,

75≥6

Для данных условия работы электротали выбранные стропы соответствуют требованиям Ростехнадзора.

7 Установка и выверка оборудования на фундаменте

Оборудование устанавливают на фундаменты, металлические конструкции (рамы, кронштейны, подвески), железобетонные и стальные площадки, непосредственно на перекрытия и чистый пол. К работам по установке оборудования на фундамент приступают после подписания актов готовности фундаментов.

Обеспечение проектного положения оборудования на фундаменте: размещение машины или ее опорных элементов на фундаменте; предварительная установка на опорные элементы с совмещением отверстий базовой детали (станины, рамы, основания) и фундаментных болтов; установка оборудования в проектное положение и выверка его путем выполнения необходимых регулировочных перемещений с контролем фактического положения и предварительной фиксацией перед подливкой (закреплением); подливка зазора «оборудование-фундамент».

При выверке регулировочные перемещения осуществляют грузоподъемными механизмами, домкратами и монтажными приспособлениями в пределах зазоров между стенками отверстий базовой детали оборудования и стержнями предварительно установленных фундаментных болтов или в пределах зазоров колодцев под закрепляемые при подливке оборудования фундаментные болты.

Требуемая точность положения оборудования по высоте и в горизонтальной плоскости может быть достигнута методом без выверочного монтажа за счет установки опорных элементов в пределах расчетных допусков. Оборудование выверяют с помощью регулировочных винтов, временных опорных элементов, установочных гаек, пакетов подкладок. При выверке регулировочными винтами в исходном положении они должны одинаково выступать ниже поверхности оборудования до 20 мм. Положение оборудования по высоте и в горизонтальной плоскости регулируют всеми винтами, не допуская в ходе выверки его отклонения от горизонтальности более чем 10 мм на 1 м.

После окончания выверки оборудование закрепляют фундаментными болтами, затягивая их с заданным усилием.

При установке оборудования с выверкой с помощью установочных гаек последние вместе с шайбами регулируют по высоте так, чтобы верх тарельчатой шайбы был на 2-3 мм выше проектной отметки опорной поверхности оборудования, оборудование опускают на опорные элементы, его положение регулируют затяжкой крепежных гаек.

Применяемые при выверке металлические подкладки должны плотно прилегать к поверхности фундамента. Число подкладок в пакете должно быть минимальным и не превышать пяти. Пакеты набирают из стальных или чугунных установочных подкладок толщиной 5 мм и более и регулировочных подкладок толщиной 0,5-5 мм. Пакеты подразделяют на пирамидальные и клиновые, состоящие из плоских и клиновых подкладок.

Пакеты металлических подкладок устанавливают на возможно близком расстоянии от фундаментов болтов и располагают один от другого через 300-800 мм. После окончательной выверки оборудования и затяжки болтов подкладки в пакете прихватывают электросваркой.

Положение оборудования при выверке контролируют в плане струнным, струнно-оптическим методами, боковым нивелированием теодолитами, прямым контролем линейных размеров. По высоте контролируют относительно рабочих реперов геометрическим или тригонометрическим нивелированием, гидростатическим методом или измерением размеров от промежуточной базы до репера. Для контроля оборудования по горизонтали применяют уровни, нивелиры, отвесы и теодолиты.

После выверки выполняется предварительное закрепление оборудования, при этом затягивают гайки только тех фундаментных болтов, которые расположены вблизи опорных элементов. Затем опять контролируют

положение осей оборудования и подливают бетон (наращивание фундамента), который воспринимает эксплуатационную нагрузку от оборудования.

Для качественного сцепления подливаемого бетона с поверхностью фундамента и монтируемого оборудования эти поверхности очищают от посторонних предметов, пыли, обезжиривают и промывают чистой водой, не допуская скопления воды в углублениях и приямках.

Марка бетона для подливки должна быть не ниже марки бетона фундамента, а размер элементов фракции заполнителя (щебень, гравий) - 5-20 мм. Толщина слоя подливки должна быть не менее 50 мм. При ширине опорной части базовой детали оборудования более 2 м толщину слоя подливки следует принимать равной 80-100 мм.

Бетонную смесь с применением вибраторов подают через отверстия в опорной части или с одной стороны подливаемой детали до тех пор, пока с противоположной стороны смесь не достигнет уровня, на 20-30 мм превышающего высоту основной части подливки. Расстояние от опорной части оборудования до края слоя подливки должно составлять 100-200 мм. Поверхность подливки, примыкающей к основной части оборудования, должна иметь уклон в сторону от оборудования, равный 1:50.

После достижения материалом подливки не менее 70% проектной прочности производят окончательную затяжку болтов динамометрическими и предельными трещоточными ключами, ключами-мультипликаторами, а также электрогайковертами и пневмогайковертами. При затяжке гаек фундаментных болтов обеспечивают равномерное натяжение всех болтов и плотное прижатие основания машины к фундаменту.

Предприятия-изготовители, как правило, поставляют фундаментные болты в комплекте с оборудованием и указывают момент их затяжки.

Без таких указаний момент при окончательной затяжке болтов должен составлять 12-24 Н×м при диаметре резьбы болта 12 мм, 30-60 - при 16 мм, 130-250 - 24 мм, 300-350 - 30 мм, 600-950 - 36 мм, 1000-1500 - 42 мм, 1100-2300 Н·м - при 48 мм.

Стержни болтов должны выступать над поверхностью гаек (контргаек) на 1,5-2 нитки резьбы.

В хорошо затянутом болтовом соединении зазоры между гайкой, шайбой и основанием корпуса машины не должны превышать 0,03 мм.

Эффективно применение креплений разжимного типа (самоанкерующихся болтов и дюбелей Æ 8-48 мм). Для сверления отверстий в строительных конструкциях применяют различные электрические и пневматические перфораторы. Самоанкерующийся болт (дюбель) в сборе вставляют в очищенное отверстие, после этого его ударами молотка по специальной оправке частично осаживают на конусе. При затяжке гайки конус втягивается в кольцо (цангу), расширяет его, заклинивая в отверстии.

8 Правила безопасности при монтаже оборудования

Охрана труда - система сохранения жизни и здоровья работников в процессе трудовой деятельности, включая правовые, социально-экономические, организационно-технические, санитарно-гигиенические, лечебно-профилактические, реабилитационные и другие мероприятия.

Условия труда - совокупность факторов производственной сферы и трудового процесса, оказывающих влияние на работоспособность и здоровье работника. Обеспечение сохранения жизни и здоровья работников - одно из главных направлений государственной политики.

Единство требований по охране труда для организаций всех форм собственности независимо от сферы хозяйственной деятельности регламентирует Закон Российской Федерации от 17.06.1999 г. «Об основах охраны труда в Российской Федерации» в редакции Федерального закона от 20.05.2002 г. № 53-ФЗ.

В любой организации работа по охране труда ведется по следующим направлениям:

• законодательство в области охраны труда;

• основы техники безопасности;

• гигиена труда и производственная санитария;

• обязательное социальное страхование от несчастных случаев на производстве и профессиональных заболеваний;

• сертификация рабочих мест по охране труда.

Каждая организация должна иметь сертификат безопасности - документ, удостоверяющий соответствие проводимых работ по охране труда установленным государственным нормативным требованиям охраны труда, содержащихся в нормативных правовых актах (табл. 1.26). При производстве монтажных и пусконаладочных работ - это,

в первую очередь, требования СНиП 12-03-2001 «Безопасность труда в строительстве. Ч.1. ПОТ РМ 020-2001 «Межотраслевые правила по охране труда при электро- и газосварочных работах», ГОСТ 12.3.003 ССБТ «Работы электросварочные», ГОСТ 12.3.009 ССБТ «Работы погрузочно-разгрузочные», РД 10-33-93 «Стропы грузовые общего назначения», ПБ 10-382-00«Правила устройства и безопасной эксплуатации грузоподъемных кранов», а также инструкции по монтажу, наладке и эксплуатации предприятий-изготовителей технологического оборудования.

Юридическую и моральную ответственность за жизнь, здоровье и благополучие работников с момента их зачисления в штат несет руководитель организации (работодатель), который в процессе трудовой деятельности должен обеспечивать проведение аттестации рабочих мест с последующей сертификацией работ по охране труда в организации, а также социальное страхование работников от несчастных случаев и профессиональных заболеваний.

Руководители организаций обязаны обеспечить рабочих и инженерно-технических работников спецодеждой, специальной обувью и защитными средствами в соответствии с типовыми или отраслевыми нормами.

Для организации работы по охране труда работодатель создает службу охраны труда или вводит должность специалиста (инженер) по охране труда. Основные задачи службы: организация и координация работы по охране труда, профилактика несчастных случаев и профессиональных заболеваний, осуществление контроля за соблюдением законодательных и иных требований охраны труда, а также консультирование работодателя и работников по вопросам охраны труда.

Служба охраны организации или специалист по охране труда подчиняется руководителю организации или по его поручению - одному из его заместителей.

Важные вопросы в организации работы по охране труда - обучение и проверка знаний по охране труда руководителей, специалистов и рабочих различных профессий. Для проверки знаний руководителей и специалистов в организации создаются постоянно действующие экзаменационные комиссии.

Руководители и специалисты, вновь поступившие в организацию, должны пройти вводный инструктаж, который проводит инженер по охране труда или другое ответственное лицо, на которое возложены эти обязанности. Не позднее одного месяца со дня вступления в должность они проходят проверку знаний в постоянно действующей экзаменационной комиссии или в специализированном образовательном учреждении. Результаты проверки оформляются протоколом установленной формы, успешно прошедшим проверку выдаются удостоверения установленной формы. Лица, получившие неудовлетворительную оценку, обязаны в течение месяца повторно пройти проверку знаний в комиссии.

Внеочередную проверку знаний руководителей и специалистов проводят:

при вводе в действие новых или переработанных документов по охране труда (проверка знаний осуществляется только по этим законодательным и нормативным правовым актам);

при вводе в эксплуатацию нового оборудования или внедрении новых технологических процессов;

при переводе работника на другое место работы или назначении его на другую должность, требующую дополнительных знаний по охране труда;

по требованию органов государственного надзора, инспекции труда, профсоюзов, вышестоящих хозяйственных органов и др.

Перед допуском к работе вновь зачисленных в штат организации работников, а также при переподготовке штатных сотрудников по другим рабочим профессиям работодатель должен организовать их обучение безопасным методам и приемам выполнения работ. Все рабочие, имеющие перерыв более одного года в работе по виду деятельности, которую им

предстоит выполнять, должны пройти обучение по безопасности труда до начала самостоятельной работы.

Обучение организуют в учебных пунктах организации или используют бригадные или индивидуальные формы обучения (прикрепление к мастеру или инженерно-техническому работнику). Электро- и газосварщики, стропальщики, крановщики должны пройти обучение на специальных курсах с получением соответствующего удостоверения.

Один из элементов учебы - инструктаж. По характеру и времени проведения инструктажи подразделяются на вводный, первичный на рабочем месте, повторный, внеплановый, целевой.

Вводный инструктаж по безопасности труда проводит инженер по охране труда со вновь принимаемыми на работу.

Первичный инструктаж по охране труда на рабочем месте до начала производственной деятельности осуществляет непосредственный руководитель работ:

• со всеми работниками, вновь принятыми в организацию и переводимыми из одного подразделения в другое;

• с работниками, выполняющими новую для них работу, командированными, временными работниками;

• со строителями, выполняющими строительно-монтажные работы на территории действующей организации.

Все работники после первичного инструктажа на рабочем месте в течение 2-14 смен должны пройти стажировку по безопасным методам и приемам труда на рабочем месте под руководством лиц, назначенных приказом (распоряжением) по предприятию (подразделению, участку).

Повторный инструктаж проходят все работающие (независимо от квалификации, образования и стажа работы) не реже одного раза в шесть месяцев на соответствующем рабочем месте.

Внеплановый инструктаж руководитель работ проводит:

• при введении в действие новых или переработанных стандартов, правил, инструкций по охране труда, а также изменений к ним;

• при изменении технологического процесса, замене или модернизации оборудования, приспособлений и инструмента, исходного сырья, материалов и других факторов, влияющих на безопасность труда;

• при нарушении работающими и учащимися требований безопасности труда, которые могут привести или привели к травме, аварии, взрыву или пожару, отравлению;

• по требованию органов надзора;

• при перерывах в работе: для работ, к которым предъявляются дополнительные (повышенные) требования безопасности труда, - более 30 календарных дней, для остальных - более двух месяцев.

Целевой инструктаж руководитель работ проводит:

• при выполнении разовых работ, не связанных с прямыми обязанностями работника по специальности (погрузка, выгрузка, уборка территории, разовые работы вне предприятия, цеха и т. п.);

• при ликвидации последствий аварии, стихийных бедствий, производстве работ, на которые оформляются наряд-допуск, разрешение и другие документы.

Основные требования безопасности при выполнении монтажных работ

Организация монтажной площадки, участков работ и рабочих мест должна обеспечивать безопасность труда работающих на всех этапах выполнения работ.

При организации монтажной площадки, размещении участков работ, рабочих мест, проездов для грузоподъемных машин и транспортных средств, проходов для людей устанавливают опасные для людей зоны, которые должны быть обозначены знаками безопасности и надписями установленной формы (ГОСТ Р 12.4.026-2001, РД 34.03.603).

При выполнении монтажных работ возникают следующие опасные и вредные производственные факторы:

• движущиеся машины и механизмы, подвижные части кранового оборудования, поднимаемые и перемещаемые грузы, цепи, канаты, стропы,

траверсы, захваты, клещи и т.д.;

• для кранов с электрическим приводом - повышенное напряжение электрических цепей, замыкание которых может произойти через тело человека;

• опасность поражения людей при работе крана вблизи воздушных линий;

• повышенная или пониженная температура воздуха рабочей зоны, его влажность и подвижность;

• недостаточная освещенность рабочей зоны;

• повышенные запыленность и загазованность рабочей зоны;

• ультрафиолетовое, инфракрасное и другие излучения и магнитные поля;

• искры и брызги, выбросы расплавленного металла и шлака;

• расположение рабочего места на высоте;

• повышенные уровни шума и вибрации;

• прочие факторы.

Требования безопасности при использовании грузоподъемных механизмов устанавливают введенные в действие в 1993 г. новые «Правила устройства и безопасной эксплуатации грузоподъемных кранов». В соответствии с ними руководители организаций, эксплуатирующие краны, тару, съемные грузозахватные приспособления, крановые пути, обязаны обеспечить их содержание в исправном состоянии и безопасные условия работы путем организации освидетельствований, осмотров, ремонта, обслуживания и надзора.

Грузоподъемные машины в процессе эксплуатации должны подвергаться периодическому техническому освидетельствованию:

• частичному - не реже одного раза в 12 месяцев;

• полному - не реже одного раза в 3 года.

При частичном техническом освидетельствовании проводят досмотр грузоподъемной машины без испытания ее под нагрузкой.

Полное техническое освидетельствование состоит из осмотра машины, а также статического и динамического испытаний под нагрузкой.

При осмотре убеждаются в отсутствии трещин в элементах металлоконструкций, устанавливают степень износа зева крюка (при износе вертикального сечения крюка в зеве свыше 10% от первоначального крюк бракуют, при меньшем - допускается восстановление изношенного места наплавкой);

легкость вращения крюка на его опоре; надежность стопорного устройства крюка, крепления канатов; противоугонных устройств; состояние и степень износа грузовых канатов, а также пригодность их к дальнейшей работе; состояние механизмов и приборов обеспечения безопасности; ограждений и перил; наличие заземления, нулевой блокировки состояние и др. Особое внимание уделяется механизмам подъема груза и стрелы как наиболее ответственным.

Статическое испытание проводят с целью проверки прочности всех элементов грузоподъемной машины, а также отдельных ее элементов и грузовой устойчивости стреловых кранов. Испытание проводят под на грузкой, на 25% превышающей грузоподъемность механизма.

Статическое испытание мостового крана осуществляют следующим образом. Кран устанавливают над опорами крановых путей, а его тележку - в положение, отвечающее наибольшему прогибу балки. Груз поднимают на высоту h = 200-300 мм и выдерживают в таком положении в течение 10 мин. После этого его опускают и проверяют отсутствие остаточной деформации. Для этого следует прикрепить к металлоконструкции отвес - тонкую проволоку с указателем. Стрела прогиба определяется положением указателя до и после нагрузки крана.

При статическом испытании кранов стрелового типа стрелу устанавливают относительно ходовой платформы в положение, отвечающее наименьшей устойчивости крана. Груз поднимают на высоту 100-200 мм.

Кран считается выдержавшим испытание, если в течение 10 мин поднятый груз не опустился на землю, а также не обнаружено трещин, деформаций и других повреждений в конструкции крана. Машина, прошедшая статические испытания, подвергается динамическому испытанию.

При динамических испытаниях проверяют действие механизмов грузоподъемной машины и тормозной системы, груз при этом должен превышать номинальную грузоподъемность на 10%. Его поднимают и опускают не менее 2 раз, при этом проверяют действие всех механизмов грузоподъемной машины. Результаты технического освидетельствования записывают в паспорт механизма. Кроме того, на балке крана указывают регистрационный номер, грузоподъемность и дату следующего испытания.

Внеочередное полное техническое освидетельствование грузоподъемных машин проводят после монтажа на новом месте, реконструкции, ремонта металлоконструкций с заменой расчетных элементов или сборочных единиц, установки полученного от завода-изготовителя сменного стрелового оборудования, крана или крюковой подвески. Проверка возлагается на работника по надзору и проводится владельцем при участии лица, ответственного за исправное состояние.

Съемные грузозахватные приспособления подвергают осмотру в следующие сроки:

• траверсы - через каждые шесть месяцев;

• клещи и другие захваты - через один месяц;

• стропы - через десять дней.

Испытание приспособлений проводят под нагрузкой, в 1,25 раза превышающей их номинальную грузоподъемность. Результаты технического

освидетельствования грузоподъемных средств и грузозахватных приспособлений заносят в специальные журналы учета и осмотра.

Контроль за содержанием и безопасной эксплуатацией грузоподъемных машин осуществляют инспекция Госгортехнадзора и инженер по техническому

надзору, назначаемый администрацией предприятия, эксплуатирующего машину. Помимо ИТР по надзору, руководство предприятия назначает также ответственного за содержание грузоподъемных машин в исправном состоянии. В его подчинении находится персонал, обслуживающий краны.

Работы по закреплению грузов проводят стропальщики, прошедшие специальное обучение и аттестованные квалификационный комиссией. Перед началом работы крановщик и стропальщик обязаны убедиться в исправности крана и грузозахватных приспособлений. При подъеме груза стропальщик должен следить, чтобы грузовые канаты находились в вертикальном положении, не допускается подтаскивать груз при косом натяжении каната. Предварительно груз следует поднять на 200-300 мм и проверить равномерность натяжения строп и надежность обвязки груза. Если масса поднимаемого груза близка к грузоподъемности крана, то груз следует поднять на 100 мм и выдержать в течение нескольких минут, чтобы убедиться в надежности строповки груза, исправности тормозов и устойчивости крана, только после этого можно продолжать подъем и перемещение груза.

В особо опасных случаях (работа под линией электропередачи, у котлована или траншеи, подъем груза двумя кранами, подъем крупногабаритных грузов с высоким расположением центра тяжести и т.п.) подъемно-транспортные операции можно проводить только под непосредственным руководством и наблюдением лица, ответственного за безопасное перемещение грузов кранами.

Работа крана должна быть прекращена при скорости ветра, превышающей допустимую для данного крана, а также при снегопаде, дожде

или тумане и в других случаях, когда крановщик плохо различает сигналы стропальщика или перемещаемый груз.

При производстве работ по подъему и перемещению грузов запрещается:

• поднимать груз, масса которого превышает грузоподъемность машины или есть основание считать, что она может превысить номинальную грузоподъемность;

• поднимать грузы, засыпанные землей, примерзшие к земле, укрепленные болтами или залитые бетоном, а также грузы, находящиеся в таре и заполняющие ее выше бортов;

• находиться стропальщику или подсобным рабочим на перемещаемом грузе или под поднятым грузом.

При выполнении работ вблизи воздушных линий (ВЛ) электропередачи необходимо исключить приближение стрелы к проводам ВЛ на недопустимо близкое расстояние из-за возможного возникновения между стрелой и проводами ВЛ электрической дуги.

На выполнение этих работ необходимо получить письменное разрешение от владельца ВЛ, оформить наряд-допуск и назначить наблюдающего за производством работ.

Для предотвращения приближения стрелы крана к проводам ВЛ электропередачи на недопустимо близкое расстояние следует использовать приборы автоматической сигнализации и блокировки, а также установку деревянного шеста с красным флажком на границе минимально допустимого расстояния от проводов ВЛ.

У лебедок с электроприводом тормозной шкив должен быть скреплен непосредственно с барабаном лебедки или установлен на валу, имеющем неразмыкаемую кинематическую связь с барабаном. При подъеме груза одновременно двумя лебедками скорости навивки стальных канатов на барабаны должны быть одинаковыми. Ручные рычажно-реечные домкраты необходимо снабдить устройствами, исключающими самопроизвольное

опускание груза при снятии усилия с рычага или рукоятки, в винтовых и реечных домкратах должны быть предусмотрены стопорные приспособления, исключающие выход винта или рейки. Гидравлические домкраты должны иметь плотные соединения, исключающие утечку жидкости из рабочего цилиндра во время подъема груза. Работы с применением разных погрузчиков и их сменного оборудования необходимо выполнять в соответствии с паспортом и инструкцией по эксплуатации завода-изготовителя. В зависимости от ширины

перемещаемого груза надо рассчитать погрузчик на устойчивость, при его передвижении запрещается производить подъем, опускание и наклон груза. Грузы, закрывающие видимость пути перемещения погрузчика, необходимо перевозить в сопровождении специально выделенного ответственного лица.

При монтаже технологического оборудования, трубопроводов и металлоконструкций необходимо выполнять следующие основные требования:

• монтажные проемы в наружных стенах и перекрытиях до и после их использования закрывают сплошными настилами или переносными ограждениями;

• при выполнении работ на высоте более 1,3 м рабочие должны быть снабжены предохранительными поясами, отвечающими требованиям ГОСТ 12.4.089, которые через каждые шесть месяцев, а также перед выдачей в эксплуатацию подвергаются испытанию на статическую нагрузку, равную 4000 Н (400 кгс), в течение 5 мин;

• при перемещении оборудования несколькими подъемными или тяговыми средствами исключают возможность перегрузки любого из этих средств;

• при перемещении конструкций или оборудования расстояние между ними и выступающими частями смонтированного оборудования или других конструкций должно быть по горизонтали не менее 1 м, по вертикали - 0,5 м;

• при монтаже оборудования с использованием домкратов принимают меры, исключающие возможность перекоса или опрокидывания домкратов;

• при монтаже металлоконструкции и оборудование, установленные в вертикальном положении и не имеющие необходимой устойчивости, следует раскреплять в соответствии с ППР, но не менее чем тремя растяжками, снимать которые разрешается только после окончательного закрепления оборудования (конструкций);

• работать под подвешенным технологическим оборудованием, элементами металлоконструкций и трубопроводов категорически запрещается;

• рабочие места сварщиков в помещении при сварке открытой дугой для защиты глаз и лица от лучистой энергии, брызг и искр должны быть отделены от смежных рабочих мест и проходов несгораемыми экранами (ширмами, щитами) высотой не менее 1,8 м, при сварке на открытом воздухе такие ограждения следует ставить при одновременной работе нескольких сварщиков вблизи и на участках интенсивного движения людей;

• газовые баллоны должны быть предохранены от ударов и действия прямых солнечных лучей, а также удалены на расстояние не менее 1 м от приборов отопления и 5 м - от нагревательных печей и других сильных источников тепла, запрещается курить вблизи ацетиленового баллона;

• газопроводящие рукава на ниппелях горелок, резаков и редукторов, а также места наращивания рукавов необходимо закреплять стяжными хомутами;

• для подвода сварочного тока к электродвигателям необходимо применять изолированные гибкие кабели, сечение которых выбирается в зависимости от силы сварочного тока, а при прокладке или перемещении сварочных проводов - принимать меры против повреждения их изоляции и соприкосновения с водой, маслом, стальными канатами и горячими трубопроводами. Расстояние от сварочных проводов до горячих

трубопроводов и баллонов с кислородом должно быть не менее 0,5 м, а с горючими газами - не менее 1 м;

• сварочные работы на аппаратах и трубопроводах, заполненных взрывоопасными средами, выполнять категорически запрещается;

• сварочные посты должны быть оборудованы местной вентиляцией, сварка внутри замкнутых пространств (цистерн, резервуаров, баков и т.п.) без вентиляции не разрешается, при этом сварочный трансформатор, ацетиленовый генератор, баллоны со сжиженным газом должны размещаться вне емкости;

• освещение при производстве сварочных работ внутри цистерн, резервуаров и т.п. должно осуществляться с помощью светильников, установленных снаружи, или ручных переносных ламп напряжением не более 12 В;

• питание электрической дуги разрешается производить только от сварочных трансформаторов, генераторов и выпрямителей, не допускается питание сварочной дуги от силовой, осветительной и контактной сетей;

• для подключения стационарного сварочного оборудования к силовой сети следует применять контакторы, специальные выключатели, а для передвижного - рубильники закрытого типа, длина между питающей сетью и передвижным сварочным агрегатом должна быть не более 10 м;

• металлические части электросварочного оборудования, не находящиеся под напряжением, а также свариваемые изделия на все время сварки должны быть заземлены. Перед проведением электросварочных работ на машинах, имеющих резиновые колеса, саму машину и корпус переносного трансформатора необходимо надежно заземлить;

• запрещается использовать провода сети заземления, трубы санитарно-технических сетей, металлические конструкции зданий, технологическое оборудование в качестве обратного провода электросварки.

Электро- и газосварочные работы могут проводить лица не моложе 18 лет, имеющие удостоверение на право выполнения сварочных работ и прошедшие медицинский осмотр.

Для обеспечения безопасного производства работ электросварщики должны быть обеспечены средствами индивидуальной защиты: брезентовым

костюмом с огнезащитной пропиткой, ботинками и рукавицами. Спецодежда и рукавицы должны быть сухими и без следов масла.

Для защиты лица и глаз электросварщики должны быть обеспечены шлемами и (или) щитками и специальными светофильтрами в зависимости от силы сварочного тока. Вспомогательные рабочие при работе в цехах должны быть обеспечены светофильтрами типа В-2, а на открытых площадках - типа В-3 или Г. Газосварщики и газорезчики должны работать в защитных очках закрытого типа со стеклами, имеющими плотность светофильтров по ГОСТ 12.4.80.

Сварку цинка, латуни, свинца и резку металлов необходимо вести в масках для предохранения от вдыхания окислов и паров.

При производстве газосварочных работ на лесах деревянный настил (рабочее место) необходимо покрыть листами асбеста или другим огнестойким материалом. Стальные листы можно использовать для защиты деревянного настила только при укладке их на кирпичи.

При выполнении монтажных работ на высоте применяют средства подмащивания - устройства, предназначенные для размещения рабочих и материалов. Они бывают инвентарными (леса, подмости, люльки) и неинвентарными (лестницы, стремянки, трапы и мостики).

На инвентарные средства должны быть оформлены паспорта, конструкция их должна соответствовать ГОСТ 2458 и ГОСТ 12.2.012. Они

должны испытываться ежегодно и каждый раз после изготовления и ремонта. Подвесные леса и подмости испытывают в течение 1 ч статической нагрузкой, превышающей нормативную на 20%. Подмости, кроме того, испытывают динамической нагрузкой, превышающей нормативную на 10%. Результаты испытаний должны быть отражены в акте приемки или в общем журнале работ.

Леса и подмости выполняются деревянными из древесины хвойных и лиственных пород не ниже второго сорта по ГОСТ 8486 и ГОСТ 9463 или металлическими разборными.

Для обеспечения устойчивости стойки лесов должны быть по всей высоте прикреплены к прочным частям здания или конструкции. При установке на открытом воздухе металлические и деревянные леса должны быть оборудованы грозозащитными устройствами - молниеотводами, которые включают в себя молниеприемник, токоотвод и заземлитель. Расстояние между молниеприемниками должно быть не более 20 м, а сопротивление - не более 15 Ом. Металлические леса должны быть заземлены.

Весь ручной слесарно-монтажный инструмент должен осматриваться не реже одного раза в десять дней.

(zip - application/zip)

(zip - application/zip)