КУРСОВАЯ РАБОТА

ПО ДИСЦИПЛИНЕ Электротехническое и конструкционное материаловедение

НАПРАВЛЕНИЕ/СПЕЦИАЛЬНОСТЬ 13.03.02 Электроэнергетика и электротехника

НА ТЕМУ Свойства и область применения диэлектриков на примере конденсаторного масла; Проводниковые материалы, свойства и применение на примере вольфрама; Полупроводниковые материалы, свойства и применение на примере кремния; Магнитные материалы на примере кобальтовой стали

Выполнил

обучающийся ??????????????????????????????

группа ЭЛЗ-101/02

форма обучения заочная

Проверил

Преподаватель_______________

Результат проверки________________

Челябинск, 2020 г.

Оглавление

Введение……………………………………………………………………4

1. Свойства и область применения конденсаторного масла………..6

1.1. Материал, пример маркировки с указанием нормативного документа, по которому он изготавливается, расшифровка буквенно-цифрового обозначения……………………………………………………….....6

1.2. Группа, область применения, специфические свойства, достоинства и недостатки, обусловленные специфическими свойствами…...6

1.3. Химический состав………………………………………………….8

1.4. Технология получения, обуславливающая специфические свойства……………………………………………………………………………9

1.5. Характеристика свойств с указанием группы и цифровых значений в системе единиц СИ………………………………………………....11

2. Вольфрам, свойства и применение…………………………..........12

2.1. Материал, пример маркировки с указанием нормативного документа, по которому он изготавливается, расшифровка буквенно-цифрового обозначения……………………………………………………........12

2.2. Группа, область применения, специфические свойства, достоинства и недостатки, обусловленные специфическими свойствами…..13

2.3. Химический состав……………………………………………...…16

2.4. Технология получения, обуславливающая специфические свойства…………………………………………………………………………..16

2.5. Характеристика свойств с указанием группы и цифровых значений в системе единиц СИ……………………………………………..…..17

3. Кремний, свойства и применение………………………...…….....19

3.1. Материал, пример маркировки с указанием нормативного документа, по которому он изготавливается, расшифровка буквенно-цифрового обозначения………………………………………………………....19

3.2. Группа, область применения, специфические свойства, достоинства и недостатки, обусловленные специфическими свойствами…..20

3.3. Химический состав………………………………………………...22

3.4. Технология получения, обуславливающая специфические свойства…………………………………………………………………………..23

3.5. Характеристика свойств с указанием группы и цифровых значений в системе единиц СИ…………………………………………………23

4. Кобальтовая сталь………………………………………………….25

4.1. Материал, пример маркировки с указанием нормативного документа, по которому он изготавливается, расшифровка буквенно-цифрового обозначения…………………………………………………………25

4.2. Группа, область применения, специфические свойства, достоинства и недостатки, обусловленные специфическими свойствами…..25

4.3. Химический состав………………………………………………...26

4.4. Технология получения, обуславливающая специфические свойства…………………………………………………………………………..26

4.5. Характеристика свойств с указанием группы и цифровых значений в системе единиц СИ………………………………………………....27

Заключение………………………………………………………………..29

Список использованной литературы…………………………………….30

Введение

В курсовой работе будет освещен материал по темам: «Свойства и область применения диэлектриков на примере конденсаторного масла», «Проводниковые материалы, свойства и применение на примере вольфрама», «Полупроводниковые материалы, свойства и применение на примере кремния», «Магнитные материалы на примере кобальтовой стали».

Проводник - вещество, проводящее электрический ток. В проводнике имеется большое число свободных носителей заряда, то есть заряженных частиц, которые могут свободно перемещаться внутри объёма проводника и под действием приложенного к проводнику электрического напряжения создают ток проводимости. Благодаря большому числу свободных носителей заряда и их высокой подвижности значение удельной электропроводности проводников велико.

Диэлектрик (изолятор) - вещество, среда, материал, практически не проводящие электрический ток. Основное свойство диэлектрика состоит в способности поляризоваться во внешнем электрическом поле. Концентрация свободных носителей заряда в диэлектрике не превышает

Свойства которых могут контролироваться внешним воздействием энергии.

Полупроводник - материал, по удельной проводимости занимающий промежуточное место между проводниками и диэлектриками, и отличающийся от проводников сильной зависимостью удельной проводимости от концентрации примесей, температуры и воздействия различных видов излучения. Основным свойством полупроводников является увеличение электрической проводимости с ростом температуры. (температура, электромагнитные поля, освещение и т.д.). [1]

Что касается магнитного поля, большинство электротехнических материалов являются немагнитными или слабомагнитными веществами. Существует особая группа материалов с сильными магнитными свойствами.

Магнитные материалы сильно намагничены во внешнем магнитном поле. По характеристикам процесса намагничивания, связанным с их структурой, они делятся на ферромагнитные и ферримагнитные (ферриты). Есть мягкие и магнитотвердые материалы. Мягкие магнитные материалы легко намагничиваются. Они используются в электромагнитах и переменных магнитных полях в качестве сердечников трансформаторов, магнитопроводов электрических машин, реле и т.д. Твердомагнитные материалы трудно размагничивать и имеют большое количество магнитной энергии.

Целью данной работы является рассмотрение свойств и области применения конденсаторного масла, вольфрама, кремния и кобальтовой стали.

Основной задачей, выделяемой в рамках данной цели, является теоретическое описание:

1. Материала, примера маркировки с указанием нормативного документа по которому он изготавливается, расшифровки буквенно-цифрового обозначения.

2. Группы, к которой относится данный вид электротехнического материала (магнитный, проводник, полупроводник, диэлектрик), области применения данного материала, специфических свойств данного материала, достоинств и недостатков, обусловленных специфическими свойствами данного материала.

3. Химического состава материала.

4. Технологии получения материала, обуславливающей его специфические свойства.

5. Характеристик свойств материала (физических, электрических, магнитных, диэлектрических, механических, технологических, эксплуатационных) с указание группы, к которой они относятся, и цифровых значений в системе единиц СИ. [4]

1. Свойства и область применения конденсаторного масла

1.1. Материал, пример маркировки с указанием нормативного документа, по которому он изготавливается, расшифровка буквенно-цифрового обозначения

Конденсаторное масло получают из трансформаторного путём дополнительной обработки под вакуумом с целью удаления воздуха (газов). К параметрам конденсаторного масла предъявляются повышенные требования, так как в процессе эксплуатации невозможно производить замену или регенерацию масла, и диэлектрические свойства его должны сохраняться в течение всего срока службы. Пропитка изоляции конденсаторов маслом с высоким значением электрической прочности позволяет уменьшить толщину изоляции и увеличить коэффициент диэлектрической проницаемости изоляции, что сокращает массогабаритные показатели конденсаторов при тех же значениях ёмкости. Низкое значение тангенса угла диэлектрических потерь снижает потери, а следовательно, и нагрев изоляции и позволяет увеличить срок службы.

В конденсаторном масле не допускается содержание газов, так как в газовых включениях при высокой напряжённости электрического поля интенсивно развиваются ионизационные процессы, что может привести к пробою изоляции.

1.2. Группа, область применения, специфические свойства, достоинства и недостатки, обусловленные специфическими свойствами

Группа Б47.

Конденсаторные масла применяют для заливки и пропитки изоляции бумажно-масляных конденсаторов, используемых в электро- и радиотехнике.

Свежее конденсаторное масло имеет обычно соломенно-желтый цвет, причем, чем глубже очистка, тем светлее масло. Масла, бывшие в эксплуатации, из-за накопления продуктов окисления имеют темный цвет.

Так как конденсаторное масло является горючей жидкостью, то оно представляет собой большую пожарную опасность в масляных хозяйствах энергосистем, где часто используются тысячи тонн масла. Поэтому правила пожарной безопасности при работе с маслонаполненным оборудованием должны тщательно соблюдаться. Пожарная опасность оценивается по температуре вспышки паров конденсаторного масла в смеси с воздухом, которая не должна быть ниже 135¸140 оС.

Важной характеристикой масла является его электрическая прочность, которая чрезвычайно чувствительна к увлажнению. Правила технической эксплуатации электростанций (ПТЭ) предусматривают определенные нормы электрической прочности для чистого и сухого конденсаторного масла, приготовленного для заливки в аппарат, и для масла, находившегося в эксплуатации.

Основным достоинством конденсаторного масла является его диэлектрическая способность, что обеспечивается за счёт тщательной очистки масла от электропроводных примесей и от влаги. Также к достоинству конденсаторного масла следует отнести и то, что оно текучее и способно обволакивать токопроводные элементы защитной плёнкой, а это позволяет максимально повысить изоляционные характеристики электрооборудования.

Недостатками известного конденсаторного масла являются:

- использование технологии адсорбционной доочистки землей предусматривает утилизацию отработанной земли, что вредно с точки зрения экологии;

- отсутствие сведений об улучшении эксплуатационных свойств - диэлектрических и вязкостно-температурных.

1.3 Химический состав

Таблица 1 - Химический состав конденсаторных масел

1.3 Технология получения, обуславливающая специфические свойства

Чтобы получить конденсаторное масло с необходимыми характеристиками из сернистой нефти, сырье должно пройти обязательную очистку. Она может быть 2 видов: селективная (фенольная) и гидроочистка.

Селективная очистка.

При селективном способе используется растворитель, которые удаляет из сырья те компоненты, которые не должны остаться в готовом продукте. В основе данной технологии лежит свойство различных химических веществ по-разному растворяться в растворителе.

Процесс очистки при получении трансформаторного масла из сернистой нефти включает в себя несколько этапов.

Сначала конденсаторный дистиллят очищают с помощью фенола. Он убирает из сырья смолы и соединения серы. Затем при низких температурах из масла удаляют парафин. Заключающий этап очистки проводится отбеливающей глиной.

Полученное с помощью селективной очистки масло непригодно к использованию, поскольку оно сильно подвержено окислению. Чтобы устранить этот недостаток, в него добавляется специальная присадка, в качестве которой чаще всего используют ионол.

Альтернативой фенольной очистке стала очистка фурфурольная. Использование такого соединения позволяет получить трансформаторное масло, которое обладает достаточной стойкостью к окислению и не требует использования дополнительных присадок.

Разница между используемыми растворителями (фенолом и фурфуролом) состоит в том, как они воздействуют на антиокислители, которые содержатся в исходном дистилляте. Это соединения серы, обеспечивающие стойкость масла против старения и окислительного воздействия внешних факторов.

Фенол растворяет значительную часть этих соединений, оставляя лишь чуть больше 0,2% природных антиокислителей (до 45% общей концентрации серы).

При очистке фурфуролом можно сохранить до 0,6% антиокислителей (более 60% общей концентрации серы).

Конденсаторное масло с добавлением ионола должно строго соответствовать требованиям ГОСТ. Они регламентируют такие параметры, как кислотность, стойкость к окислительному воздействию, способность образовывать водорастворимые кислоты и концентрация серы.

Гидроочистка.

Гидроочистка считается более совершенным методом удаления из масел примесей. Проводится она с помощью водорода, который пропускается через дистиллят при температуре более +400°С. Давление при этом составляет 40 атмосфер.

Очистка таким способом

невозможна без использования катализатора. Процедура очистки также

предусматривает несколько этапов.

Вначале дистиллят гидрируется, затем происходит

разгонка гидрогенизата. На следующем этапе масло очищается от парафина, а

финальной стадией является очистка отбеливающей глиной, адсорбирующей

оставшиеся нежелательные примеси.

Гидроочистка позволяет связать с водородом химические элементы и соединения, которые не должны содержаться в конечном продукте. Так, сера выводится в виде сероводорода, углеводороды получают дополнительный водород, образуя легкие углеводороды. Последние в дальнейшем могут быть использованы как топливо.

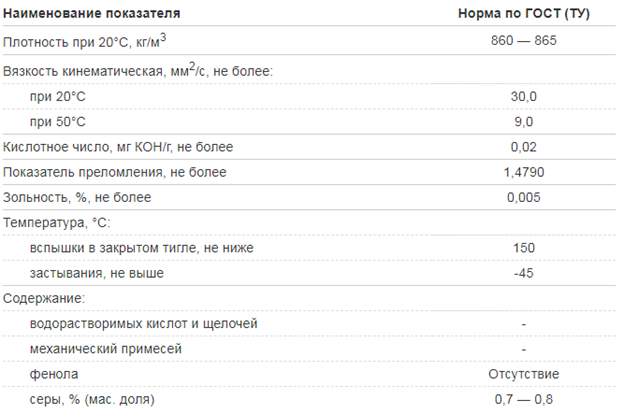

1.5 Характеристика свойств с указанием группы и цифровых значений в системе единиц СИ

Таблица 2 – Свойства конденсаторного масла

2 Вольфрам, свойства и применение

2.1 Материал, пример маркировки с указанием нормативного документа, по которому он изготавливается, расшифровка буквенно-цифрового обозначения

Вольфрам - самый тугоплавкий из металлов. Более высокую температуру плавления имеет только неметаллический элемент — углерод. При стандартных условиях химически стоек. Название Wolframium перешло на элемент с минерала вольфрамит, известного ещё в XVI в. под названием лат. Spuma lupi («волчья пена») или нем. Wolf Rahm («волчьи сливки», «волчий крем»). Название было связано с тем, что вольфрам, сопровождая оловянные руды, мешал выплавке олова, переводя его в пену шлаков («пожирает олово как волк овцу»).

Вольфрам имеет такие марки:

- ВРН Вольфрамовая нить МВ - сплав вольфрама и молибдена. Повышается прочность молибдена при сохранении пластичности после обжига.

- ВРН - вольфрам без присадки. В нём допустимо повышенное содержание примесей.

- ВР - сплав рения и вольфрама.

- ВЛ, ВИ, ВТ - вольфрам с присадкой окиси лантана, иттрия и тория соответственно. Повышают эмиссионные свойства вольфрама.

- ВМ - вольфрам с ториевой и кремнещелочной присадками. Повышает температуру рекристаллизации и прочность при высоких температурах.

- ВА - вольфрам с алюминиевой и кремнещелочной присадками. Увеличивает температуру первичной рекристаллизации, формоустойчивость при больших температурах, а также прочность после отжига.

- ВЧ - чистый без присадок.

Штабики - изготовляются из вольфрама металлического высокой чистоты ШВЧ - ГОСТ ТУ 48-19-57-91, ГОСТ ТУ 48-19-76-90.

Порошок изготовляются из вольфрама металлического высокой чистоты ПВЧ - ГОСТ ТУ 48-19-57-91.

Электроды - производятся под марками ЭВЧ, ЭВЛ, ЭВИ, ЭВТ, ЭВИ-1, ЭВИ-2, ЭВИ-3, СВИ-1, ЭВТ-15. ГОСТ - 23949-80, ТУ 48-19-527-91, ТУ 48-19-221-83, ТУ 48-19-27-88.

Прутки и круги - изготавливают из вольфрама ВА, ВРН, ВЛ,

СВИ, ВТ.

ГОСТ 23949-80, ТУ 48-19-221-83, ТУ 48-19-27-88, ТУ 48-19-59-87.

Нить и проволоку изготавливают из вольфрама ВА, ВРН, ВЛ, ВТ,

ВМ

ГОСТ 19671-91, ТУ 48-19-309-79, ТУ 48-19-39-85.

Листы и полосы изготавливаются марок В, В-МП ГОСТ - ТУ 48-19-106-91. [6]

2.2 Группа, область применения, специфические свойства, достоинства и недостатки, обусловленные специфическими свойствами

Вольфрам (обозначается W) - химический элемент VI группы 6-го периода таблицы Д.И. Менделеева, имеет номер 74; переходный металл светло-серого цвета.

Из-за своих уникальных свойств вольфрам получил широкое применение. В промышленности он применяется в чистом виде и в сплавах.

Основными областями применения являются:

- Стали специальные. При производстве быстрорежущих сталей и для инструментальных сталей этот материал применяется в качестве легирующего элемента или же основного компонента. Из таких сталей производят штампы, пуансоны, фрезы, свёрла и прочие. Буква «Р» в названии сплава означает, что это быстрорежущая сталь, а буквы «К» или «М» - сталь легированная кобальтом или молибденом. Вольфрам ещё входит в состав сталей магнитных, которые подразделяются на вольфрам кобальтовые и вольфрамовые.

- Сплавы твёрдые на основе карбида вольфрама. Это соединение углерода и вольфрама. Он тугоплавкий, износостойкий и имеет высокую твёрдость. Из него изготавливают рабочие части буровых и режущих инструментов.

- Износостойкие и жаропрочные сплавы. В них использована тугоплавкость вольфрама. Наиболее распространёнными являются хромовые и кобальтовые соединения - стеллиты. Обычно их при помощи наплавки наносят на сильно изнашивающиеся машинные детали.

- Тяжёлые и контактные соединения. К ним относят сплавы вольфрама с серебром и медью. Это довольно эффективные контактные материалы для производства рабочих частей выключателей, рубильников, электродов для точечной сварки и прочих оборудований.

- Электроосветительная и электровакуумная техника. Вольфрам в виде разных кованых деталей, ленты или проволоки используют в производстве рентгенотехники, радиоэлектроники и электроламп. Это лучший материал для спиралей и нитей накаливания. Вольфрамовые прутки и проволоки служат для высокотемпературных печей электронагревателями. Эти электронагреватели могут работать в атмосфере инертного газа, водорода или вакуума.

- Сварочные электроды. Сварка является важной сферой для применения этого металла. Из него делают электроды для сварки дуговой, так как они неплавкие.

Вольфрам – это металл, обладающий замечательными физическими и химическими свойствами. Практически во всех отраслях современного производства применяется вольфрам. Формула его обычно выражается в виде обозначения оксида металла – WO3. Вольфрам считается самым тугоплавким из металлов. Предполагается, что лишь сиборгий может быть еще более тугоплавок. Но точно пока этого утверждать нельзя, так как сиборгий имеет очень малое время существования.

Этот металл имеет особые физические и химические свойства. Вольфрам имеет плотность 19300 кг/м3, температура плавления его составляет 3410 °С. По этому параметру он занимает второе место после углерода – графита или алмаза. В природе вольфрам встречается в виде пяти стабильных изотопов. Их массовые числа находятся в интервале от 180 до 186. Вольфрам обладает 6-й валентностью, а в соединениях она может составлять 0, 2, 3, 4 и 5. Металл также имеет достаточно высокий уровень теплопроводности. Для вольфрама этот показатель составляет 163 Вт/(м*град). По этому свойству он превышает даже такие соединения, как сплавы алюминия. Масса вольфрама обусловлена его плотностью, которая равна 19кг/м3. Степень окисления вольфрама колеблется от +2 до +6. В высших степенях своего окисления металл имеет кислотные свойства, а в низших – основные.

При этом сплавы низших соединений вольфрама считаются неустойчивыми. Самыми стойкими являются соединения со степенью +6. Они проявляют и наиболее характерные для металла химические свойства. Вольфрам имеет свойство легко образовывать комплексы. Но металлический вольфрам обычно является очень стойким. Он начинает взаимодействовать с кислородом лишь при температуре +400 °С. Кристаллическая решетка вольфрама относится к типу кубических объемноцентрированных.

Однако, перечисляя преимущества вольфрама, нельзя не отметить и недостатки, которые присущи этому материалу.

В качестве главного можно называть его низкое сопротивление окислению при температурных условиях выше 700 градусов Цельсия. Поэтому для материалов из вольфрама необходимо дополнительно обеспечить соответствующую защиту.

Другой недостаток сплавов на основе вольфрама заключается в их низкой пластичности в условиях температуры 500 градусов Цельсия.

Вольфрам - дефицитный материал, что также можно считать недостатком этого металла.

2.3 Химический состав

Таблица 3 - Химический состав в % материала ВА

|

Fe |

Si |

Mo |

W |

Al |

Ca |

|

до 0.005 |

0.001 - 0.006 |

до 0.03 |

min 99.95 |

0.001 - 0.004 |

до 0.005 |

|

Примечание: Алюминий и кремний - присадки |

2.4 Технология получения, обуславливающая специфические свойства

В чистом, самородном виде металл в природе не встречается. Большинство месторождений образовано оксидами. Содержание соединений в пересчете на чистый металл в рудном месторождении составляет 0.2 - 2%.

Химическая стойкость и высокая температура плавления допускают получение вольфрама из руды только при использовании специфических методик.

В основе большинства методов промышленного получения вольфрама лежит восстановление металла из его оксида. Первая стадия производства состоит в обогащении вольфрамосодержащей руды. Затем при помощи операций выщелачивания и восстановления получают оксид WO3, который восстанавливают до чистого металла в атмосфере водорода. Температура процесса составляет около 700 °С.

В результате реакции получается тонкодисперсный металлический порошок. Высокая температура плавления не позволяет оформить металл в виде слитков, поэтому порошок вольфрама сначала прессуют под высоким давлением, а затем спекают в среде водорода, используя нагрев до температуры 1300 °С. Через полученные бруски пропускают мощный электрический ток. В результате высокого переходного сопротивления между зернами металла происходит нагрев и плавление заготовки.

Очистку полученного слитка производят методом зонной плавки, подобно технологии получения сверхчистых полупроводников. Производство вольфрама по данной технология позволяет получить металл высокой степени чистоты без дополнительных операций очистки.

При производстве сплавов, все составляющие добавляются еще перед стадией прессования порошка, поскольку в дальнейшем это сделать уже невозможно. В процессе прессовки, спекания и дальнейшей обработки заготовки (прессование, прокатка) обеспечивается равномерное распределение примесей в сплаве.

Обработка вольфрама производится при температурах около полутора тысяч градусов. При таком нагреве металл становится очень пластичным и допускает ковку, штамповку. Тонкая проволока для спиралей ламп накаливания изготавливается методом волочения. При этом кристаллы металлы располагаются вдоль проволоки, повышая ее прочность. Поскольку к спиралям ламп предъявляются высоки требования по однородности, вольфрамовый провод дополнительно подвергают операциям электрохимического полирования.

2.5 Характеристика свойств с указанием группы и цифровых значений в системе единиц СИ

К физическим свойствам относят:

- Коэффициент термического линейного расширения - 4,32*10 (-6) м/мК.

- Сопротивление электрическое - 5,5 мкОм*см.

- Теплопроводность - 129 Вт/(м*К).

- Теплоёмкость удельная - 0,147 Дж/(г*К).

- Температура кипения - 5900 градусов.

- Температура плавления - 3380 градусов.

- Плотность - 19,3 г/см3.

- Атомный диаметр - 0,274 нм.

- Атомная масса - 183,84 г/моль.

- Атомный номер - 74.

Механические свойства:

- Относительное удлинение - 0%.

- Временное сопротивление - 800−1100 МПа.

- Коэффициент Пуассона - 0,29.

- Модуль сдвига - 151,0 ГПа.

- Модуль упругости - 415,0 ГПа.

3 Кремний, свойства и применение

3.1 Материал, пример маркировки с указанием нормативного документа, по которому он изготавливается, расшифровка буквенно-цифрового обозначения

Кремний - очень редкий минеральный вид из класса самородных элементов. На самом деле это удивительно, как редко химический элемент кремний, составляющий в связанном виде не менее 27,6% массы земной коры, встречается в природе в чистом виде. Но кремний прочно связывается с кислородом и почти всегда находится в виде кремнезёма - диоксида кремния, SiO2 (семейство кварца) или в составе силикатов (SiO44-). Самородный кремний как минерал был найден в продуктах вулканических испарений и как мельчайшие включения в самородном золоте.

Кремний существует в двух аллотропных формах, одинаково устойчивых при нормальной температуре.

Кристаллический имеет вид темно-серого порошка. Вещество, хотя и имеет алмазоподобную кристаллическую решетку, является хрупким – из-за чересчур длинной связи между атомами. Интерес представляют его свойства полупроводника.

При очень высоких давлениях можно получить гексагональную модификацию с плотностью 2,55 г/куб. см. Однако эта фаза практического значения пока не нашла.

Аморфный – буро-коричневый порошок. В отличие от кристаллической формы намного активнее вступает в реакцию. Связано это не столько с инертностью первой формы, сколько с тем, что на воздухе вещество покрывается слоем диоксида.

3.2 Группа, область применения, специфические свойства, достоинства и недостатки, обусловленные специфическими свойствами

Кремний (Si от лат. Silicium) - элемент четырнадцатой группы (по старой классификации - главной подгруппы четвёртой группы), третьего периода периодической системы химических элементов с атомным номером 14. Атомная масса 28,085. Неметалл, второй по распространённости химический элемент в земной коре (после кислорода).

Сверхчистый кремний преимущественно используется для производства одиночных электронных приборов (нелинейные пассивные элементы электрических схем) и однокристальных микросхем. Чистый кремний, отходы сверхчистого кремния, очищенный металлургический кремний в виде кристаллического кремния являются основным сырьевым материалом для солнечной энергетики.

Монокристаллический кремний - помимо электроники и солнечной энергетики, используется для изготовления зеркал газовых лазеров.

Соединения металлов с кремнием - силициды - являются широко употребляемыми в промышленности (например, электронной и атомной) материалами с широким спектром полезных химических, электрических и ядерных свойств (устойчивость к окислению, нейтронам и др.). Силициды ряда элементов являются важными термоэлектрическими материалами.

Соединения кремния служат основой для производства стекла и цемента. Производством стекла и цемента занимается силикатная промышленность. Она также выпускает силикатную керамику — кирпич, фарфор, фаянс и изделия из них. Широко известен силикатный клей, применяемый в строительстве как сиккатив, а в пиротехнике и в быту для склеивания бумаги. Получили широкое распространение силиконовые масла и силиконы - материалы на основе кремнийорганических соединений.

Технический кремний находит следующие применения:

- сырьё для металлургических производств: компонент сплава (бронзы, силумин);

- раскислитель (при выплавке чугуна и сталей);

- модификатор свойств металлов или легирующий элемент (например, добавка определённого количества кремния при производстве трансформаторных сталей уменьшает коэрцитивную силу готового продукта) и т. п.;

- сырьё для производства более чистого поликристаллического кремния и очищенного металлургического кремния (в литературе «umg-Si»);

- сырьё для производства кремний органических материалов, силанов;

- иногда кремний технической чистоты и его сплав с железом (ферросилиций) используется для производства водорода в полевых условиях;

- для производства солнечных батарей;

- антиблок (антиадгезивная добавка) в промышленности пластмасс.

Плотность кремния составляет 2,3 г/см3, твердость – 7 баллов. Вещество закипает при 2600°C, а плавится – при 1420°C. На электрические свойства кремния влияют примеси. Благодаря этой особенности, вещество применяют при формировании нужного вида полупроводника. Велись споры о том, какого цвета вещество. Существуют ошибочные мнения о красных и черных оттенках. Но элемент бурый или темно-серый с металлическим блеском. Этот неметалл инертный. Он не вступает в реакцию с окислителями из-за оксидной пленки. Она появляется на поверхности при воздействии испарений, воздуха и влаги. Элемент становится химически активным при нагревании до 420°. Элемент начинает взаимодействовать с кислородом, водородом и галогенами. У аморфного вида иные характеристики. Он хорошо поглощает в воду и взаимодействует с окислителями даже при комнатной температуре.

Как и всякое другое вещество с точки зрения применения в народном хозяйстве, кремний обладает определенными полезными или не слишком качествами. Важны они именно для определения области использования.

Немалым достоинством вещества является его доступность. В природе он, правда, находится не в свободном виде, но все же, технология получения кремния не так уж и сложна, хотя и энергозатратна.

Второе важнейшее достоинство – образование множества соединений с необыкновенно полезными свойствами. Это и силаны, и силициды, и диоксид, и, конечно, разнообразнейшие силикаты. Способность кремния и его соединений образовывать сложные твердые растворы практически бесконечна, что позволяет бесконечно же получать самые разные вариации стекла, камня и керамики.

Полупроводниковые свойства неметалла обеспечивает ему место базового материала в электро- и радиотехнике.

Неметалл является нетоксичным, что допускает применение в любой отрасли промышленности, и при этом не превращает технологический процесс в потенциально опасный.

К недостаткам материала можно отнести лишь относительную хрупкость при хорошей твердости. Кремний не используется для несущих конструкций, но зато это сочетание позволяет обрабатывать должным образом поверхность кристаллов, что важно для приборостроения.

3.3 Химический состав

Таблица 4 - Химический состав кремния различных марок

|

Марка кремния |

Код ОКП |

Массовая доля, % |

||||

|

Кремний, не менее |

Примеси, не более |

|||||

|

Железо |

Алюминий |

Кальций |

Сумма определяемых примесей |

|||

|

Кр00 |

17 1131 0001 |

99,0 |

0,4 |

0,3 |

0,4 |

1,0 |

|

Кр0 |

17 1131 0002 |

98,8 |

0,5 |

0,4 |

0,4 |

1,2 |

Продолжение таблицы 4.

|

Кр1 |

17 1131 0003 |

98,0 |

0,7 |

0,7 |

0,6 |

2,0 |

||

|

Кр2 |

17 1131 0004 |

97,0 |

1,0 |

1,2 |

0,8 |

3,0 |

||

|

Кр3 |

17 1131 0005 |

96,0 |

1,5 |

1,5 |

1,5 |

4,0 |

||

3.4 Технология получения, обуславливающая специфические свойства

Получение кремния в чистом виде - процесс достаточно затратный экономически. Кроме того, в силу его свойств любой способ дает лишь на 90-99 % чистый продукт, в то время как примеси в виде металлов и углерода остаются все равно. Поэтому просто получить вещество недостаточно. Его следует еще и качественно очистить от посторонних элементов. В целом же производство кремния осуществляется двумя основными путями: Из белого песка, который представляет собой чистый оксид кремния SiO2. При прокаливании его с активными металлами (чаще всего с магнием) происходит образование свободного элемента в виде аморфной модификации. Чистота такого способа высока, продукт получается с 99,9-процентным выходом. Более широко распространенный способ в промышленных масштабах - это спекание расплава песка с коксом в специализированных термических печах для обжига.

3.5 Характеристика свойств с указанием группы и цифровых значений в системе единиц СИ

Поскольку в промышленности чаще всего эксплуатируется кристаллический кремний, то именно его свойства и являются более важными, и именно они и приводятся в технических характеристиках. Физические свойства вещества таковы:

- температура плавления – 1417 С;

- температура кипения – 2600 С;

- плотность составляет 2,33 г/куб. см, что свидетельствует о хрупкости;

- теплоемкость, как и теплопроводность не постоянны даже на самых чистых пробах: 800 Дж/(кг·К), или 0,191 кал/(г·град) и 84-126 вт/(м·К), или 0,20-0,30 кал/(см·сек·град) соответственно;

- прозрачен для длинноволнового ИК-излучения, что используется в инфракрасной оптике;

- диэлектрическая проницаемость – 1,17;

- твердость по шкале Мооса – 7.

Электрические свойства неметалла сильно зависят от примесей. В промышленности эту особенность используют, модулируя нужный тип полупроводника. При нормальной температуре кремний хрупок, но при нагревании выше 800 С возможна пластическая деформация.

4 Кобальтовая сталь

4.1 Материал, пример маркировки с указанием нормативного документа, по которому он изготавливается, расшифровка буквенно-цифрового обозначения

Сталь, в которой основным легирующим элементом является кобальт. Используется с начала 20 века. Кобальт (10-15%) почти не влияет на концентрацию углерода в перлите и на температуру полиморфных превращений в стали, не повышает температуру критических точек во время нагрева и охлаждения. При содержании до 6% кобальт, повышая коэффициент диффузии в аустените или не изменяя его (при большем количестве), увеличивает критическую скорость закалки до охлаждения и уменьшает закаливаемость. Если температура закалки повышается до 1200 °С, твердость стали не только не увеличивается, но даже снижается по сравнению с твердостью углеродистой стали с таким же содержанием углерода.

4.2 Группа, область применения, специфические свойства, достоинства и недостатки, обусловленные специфическими свойствами

Различают кобальтовые стали быстрорежущую и магнитную.

Кобальтовые быстрорежущие стали (Р18К5Ф2, Р9К5, Р9К10) применяют для обработки труднообрабатываемых коррозионно-стойких и жаропрочных сталей и сплавов в условиях тяжелого прерывистого резания, вибраций, при плохих условиях охлаждения. Кобальтовые магнитные стали применяют для работы в переменных полях, там, где происходит намагничивание без перерыва.

Достоинства:

1) обладает хорошей жаропрочностью;

2) имеет высокую износостойкость и твердость в том числе и при высоких температурах;

3) обладает высокой стойкостью к размагничиванию даже при повышенных температурах и механических нагрузках.

Недостатки:

1) имеет высокую стоимость.

4.3 Химический состав

|

Таблица 5 - Химический состав кобальтовых быстрорежущих сталей

|

Таблица 6 - Химический состав кобальтовых магнитных сталей

|

Сталь |

Содержание элемента, % |

|

ЕХ |

1,30-1,60 |

|

ЕХЗ |

2,80-3,60 |

|

ЕХ5К5 |

5,50-6,50 |

4.4 Технология получения, обуславливающая специфические свойства

Существует несколько методов производства стали, каждый обладает своими определенными достоинствами и недостатками. От выбранного способа зависит то, с какими свойствами можно получить материал. Основные способы производства стали:

1) Мартеновский метод. Данная технология предусматривает применение специальных печей, которые способны нагревать сырье до температуры около 2000 градусов Цельсия. Рассматривая способы производства кобальтовых сталей, отметим, что этот метод также позволяет проводить добавление различных примесей, за счет чего получаются необычные по составу стали. Мартеновский метод основан на применении специальных печей.

2) Электросталеплавильный метод. Для того чтобы получить материал высокого качества проводится производство стали в электропечах. За счет применения электрической энергии для нагрева сырья можно точно контролировать прохождение процесса окисления и выделения шлаков. В данном случае важно обеспечить появление шлаков. Они являются передатчиком кислорода и тепла. Данная технология позволяет снизить концентрацию вредных веществ, к примеру, фосфора и серы. Электрическая плавка может проходить в самой различной среде: избыточного давления, вакуума, при определенной атмосфере. Проводимые исследования указывают на то, что электросталь обладает самым высоким качеством. Применяется технология для производства качественных высоколегированных, коррозионностойких, жаропрочных и других видов стали. Для преобразования электрической энергии в тепловую применяется дуговая печь цилиндрической формы с днищем сферического типа. Для обеспечения наиболее благоприятных условий плавки внутреннее пространство отделывается при использовании жаропрочного металла. Работа устройства возможна только при подключении к трехфазной сети. Стоит учитывать, что сеть электрического снабжения должна выдерживать существенную нагрузку. Источником тепловой энергии становится электрическая дуга, возникающая между электродом и расплавленным металлом. Температура может быть более 2000 градусов Цельсия.

3) Кислородно-конвертерный. Непрерывная разливка стали в данном случае сопровождается с активным вдуванием кислорода, за счет чего существенно ускоряется процесс окисления. Применяется этот метод изготовления и для получения чугуна. Считается, что данная технология обладает наибольшей универсальностью, позволяет получать металлы с различными свойствами.

4.5 Характеристика свойств с указанием группы и цифровых значений в системе единиц СИ

Таблица 7 - Физические и химические свойства кобальта и кобальтовых сталей.

|

Свойство |

Значение |

|

Атомный номер |

27 |

Продолжение таблицы 7.

|

Атомная масса, а.е.м |

58,93 |

|

Атомный диаметр, пм |

250 |

|

Плотность, г/см³ |

8,9 |

|

Удельная теплоемкость, Дж/(K·моль) |

0,456 |

|

Теплопроводность, Вт/(м·K) |

100 |

|

Температура плавления, °С |

1493 |

|

Температура кипения, °С |

2957 |

|

Теплота плавления, кДж/моль |

15,48 |

|

Теплота испарения, кДж/моль |

389,1 |

|

Молярный объем, см³/моль |

6,7 |

|

Группа металлов |

Тяжелый металл |

Заключение

Целью данной работы явилось рассмотрение свойств и области применения конденсаторного масла, вольфрама, кремния и кобальтовой стали.

Основной задачей, выделяемой в рамках данной цели, явилось теоретическое описание:

1. Материала, примера маркировки с указанием нормативного документа по которому он изготавливается, расшифровки буквенно-цифрового обозначения.

5 Группы, к которой относится данный вид электротехнического материала, области применения данного материала, специфических свойств данного материала, достоинств и недостатков, обусловленных специфическими свойствами данного материала.

6 Химического состава материала.

7 Технологии получения материала, обуславливающей его специфические свойства.

8 Характеристик свойств материала (физических, электрических, магнитных, диэлектрических, механических, технологических, эксплуатационных) с указание группы, к которой они относятся, и цифровых значений в системе единиц СИ.

В курсовой работе был освещен материал по темам: «Свойства и область применения диэлектриков на примере конденсаторного масла», «Проводниковые материалы, свойства и применение на примере вольфрама», «Полупроводниковые материалы, свойства и применение на примере кремния», «Магнитные материалы на примере кобальтовой стали».

Электротехнические материалы представляют собой совокупность проводниковых, диэлектрических, магнитных и полупроводниковых материалов, предназначенных для работы в электрических и магнитных полях.

Список использованной литературы

1. Алиев И.И. Электротехнические материалы и изделия: справочник / И.И. Алиев, С.Г. Калганова. - М.: Энергоиздат, 2016. - 352 с.

2. Богородицкий Н.П. Электротехнические материалы: учеб. для вузов / Н.П. Богородицкий, В.В. Пасынков, Б.М. Тареев. - 7-е изд. - Л.: Энергоиздат, 2015. - 304 с.

3. Герасимов В.Г. Электротехнический справочник: в 4 т. / В.Г. Герасимов. - 9-е изд., испр. и доп. - М.: Энергоиздат, 2017. - Т. 1: Общие вопросы. Электротехнические материалы. - 440 с.

4. Журавлёва Л.В. Электроматериаловедение: учеб. для НПО / Л.В. Журавлёва. - 4-е изд., перераб. и испр. - М.: Академия, 2016. - 336 с.

5. Пасынков В.В. Материалы электронной техники: учеб. для вузов / В.В. Пасынков, В.С. Сорокин. - 3-е изд. - СПб.: Изд-во "Лань", 2020. - 368 с. - ISBN 5-8114-0409-3.

6. Перерва Г.И. Электротехнические материалы / Г.И. Перерва. - Гомель: Белгут, 2019. - 80 с.

7. Справочник по электрическим материалам / под ред. Ю.В. Корицкого, В.В. Пасынкова, Б.М. Тареева. - Л.: Энергоиздат, 2018. - Т. 1-3.

8. Электротехнические и конструкционные материалы: учеб. пособие для СПО / В.Н. Бородулин [и др.]; под ред. В.А. Филикова. - 2-е изд., стер. - М.: Академия, 2015. - 280 с.

(zip - application/zip)

(zip - application/zip)