Министерство образования и науки Российской Федерации

Казанский Национальный Исследовательский Технологический Университет

Кафедра Архитектуры и дизайна изделий из древесины

Курсовая Работа

по дисциплине: «Технология клееных материалов и древесных плит».

на тему: «Производство плит МДФ».

Выполнила: Хайрутдинова

Алина Радиковна

Проверил доцент: Багильдеева

Екатерина

Игоревна

Казань 2016

Содержание:

Введение.

МДФ – древесноволокнистые плиты средней плотности – произошла от их английского названия «Medium Density Fibreboard». Производят этот плитный материал путем прессования очень мелких древесных опилок под давлением и при высокой температуре. В качестве клеящего вещества выступает лигнин, содержащийся в клетках дерева, благодаря чему МДФ можно называть экологически чистым материалом, близким по безопасности к древесине.

Плиты МДФ применяют при изготовлении изделий более 300 наименований. Тонкие плиты используют в качестве поликов и задних стенок мебели.

Плиты, толщина которых 6-8 мм – подходящий материал для потолочных и стеновых панелей, подосновы ламинированного паркета.

При толщине 16-30мм МДФ служит материалом для крышек столов,

рельефных фасадов, профилированных изделий разного назначения, корпусов роялей,

больших часов, разнообразных футляров.

Плиты толщиной до 60 мм обрабатываются и используются также как цельная

древесина при производстве перил, ступенек, лестниц, межкомнатных дверей,

деталей мебели. Плотность и однородность плит МДФ большой толщины позволяет

обрабатывать их также как массивную древесину. В них можно вырезать пазы,

сверлить и фрезеровать.

Панели МДФ облицовывают синтетическим или натуральным шпоном, пленкой ПВХ. Очень популярно покрытие из ламината. На плиты с этим покрытием приходится основная доля потребления. Обычно производители ламинируют одну сторону панелей, вторая подвергается фрезеровке и другим видам обработки.

Плиты этого типа устойчивы к различным видам грибков, они не содержат синтетических смол, поэтому гигиеничны и безопасны в быту. Изделия из МДФ на 50-70% дешевле подобных изделий из цельного дерева.

В итоге, можно отметить следующие достоинства, благодаря которым плиты МДФ пользуются популярностью:

- прочностные характеристики древесноволокнистых плит лишь чуть ниже, чем у естественной древесины. По сравнению с ДСП (ДСтП) плитами, изделия из MDF многократно более прочные;

- влагостойкость, достигаемая за счет

однородной структуры и значительной плотности (отсутствия воздушных

пазух). Внешняя отделка декоративными материалами, а, в особенности,

пропитка

специальными

препаратами повышают устойчивость к влаге;

специальными

препаратами повышают устойчивость к влаге; - длительный срок службы, выраженный в неизменности формы и габаритных размеров, сохранении декоративного покрытия. Изделия из МДФ допускается использовать в помещениях с высокой влажностью воздуха – пропитки сохраняют плиты от развития плесени и грибка, от деятельности насекомых;

- широкая палитра поверхностных материалов отделки обеспечивает высокие эстетические свойства изделиям из МДФ, позволяют использовать их в самых различных интерьерах;

- монтажные работы проводятся в короткий срок и не требуют привлечения узких специалистов либо использования специализированного инструмента;

- благодаря плотности МДФ плит, их можно обрабатывать фрезами, создавая объемный рельеф;

- стоимость 16 мм ламинированного МДФ примерно равна 350 руб. за квадратный метр, т.е. эти плиты и панели обойдутся покупателю дешевле, чем материалы из натуральной древесины.

А к недостаткам плит МДФ можно отнести:

- плита из древесного волокна весит больше, чем деревянная панель идентичных габаритов;

- для крепления плит МДФ между собой шурупы и гвозди не годятся, поскольку ни вкрутить, ни вбить их без местного повреждения структуры изделия не получится. Требуется в обязательном порядке сверлить отверстия и лишь после соединять их специальными шурупами;

- работы по фрезерованию сопровождаются обильным пылеобразованием, важно при их осуществлении использовать респиратор;

- их несущие способности значительно уступают древесине. В качестве вертикальных несущих конструкций МДФ еще годится, но для горизонтальных нагружаемых поверхностей, особенно имеющих значительную длину (к примеру, полок для книг), такие плиты не подойдут;

- в состав входят фенолформальдегидные смолы, достаточно вредные для организма человека. Хотя, и это следует отметить, класс эмиссии качественных MDF – объем формальдегидов в свободной форме, выделяемых из 100 грамм плиты – равен E1 (не более 10 мг), что соответствует выделениям из натуральной древесины.

Первый и повсеместный метод изготовления плит из древесных волокон был «мокрым» и мало чем отличался от техники выпуска картонных листов. Впоследствии была разработана технология, позволяющая обходиться без воды – именно ее используют производители MDF сегодня. Рассмотрим этапы «сухого» выпуска древесноволокнистых плит средней прочности.

- Заготовка щепы. Породы древесных стволов, поступающих на производство МДФ плит, могут быть различными – в составе одной и той же плиты, как правило, волокна нескольких деревьев. Лес-кругляк помещают в станки барабанного типа, в процессе вращения которых встроенные ножи полностью срезают и удаляют кору. Далее, в дезинтеграционных машинах, оснащенных массивными рубящими ножами, окоренный кругляк становится щепой. Помимо разделки древесины на щепу, рубка снижает связи между волокнами, которые обеспечивает древесный полимер лигнин. Нарубленная щепа поступает на конвейерную ленту и следует под несколькими электромагнитами, извлекающими из нее частицы металлов. Следом щепу сортируют в виброситах – излишне крупная вновь идет на рубку, чрезмерно мелкая щепа поступает в бункер-накопитель отходов и затем будет сожжена в печах котельной. Древесные частицы необходимого диапазона размеров направляется на мойку в циклоны вертикальной установки – в них из щепы устраняется мусор и примеси минералов. Подготовленная к следующей операции – обработке паром – щепа следует в бункер, где прогревается до температуры в 100оС с доведением степени ее влажности до 80% по всему объему.

- Получение древесного волокна.

Горячая и влажная щепа загружается в специальную установку – дефибратор

(второе название – рефинатор). Шнек питателя прогоняет частицы древесины

через каскад лопаток дисковой и конической формы, разделяя их на волокна.

Операция деления повторяется два-три раза, для этого необходимое число

установок-дефибраторов выставляются друг за другом в единый каскад. Для

более эффективной разбивки щепы на волокна в емкость дефибраторов

закладываются фенолформальдегидные смолы, парафин, связующие материалы и

отвердители. Полученные в дефибраторах древесные волокна направляются в

сушилку, в процессе следования они постоянно обрабатываются паром. Внутри

сушилки на волокна воздействует уже не пар, а сухой воздух, имеющий

температуру в диапазоне от 170 до 240оС – срок сушки короток,

не превышает 5 секунд. Осушенные волокна древесины (влажность не более 9%)

загружаются в циклон, задача которого – вывести из массы волокон

избыточный объем воздуха. Волокна, готовые к производству

древесноволокнистых плит, накапливаются в бункере.

- Образование ковра и прессование плит МДФ. При движении по конвейеру древесным волокнам придается форма непрерывного ковра, для чего поток волокон прикатывается роликами. Первичное прессование волокнистого ковра проводится при помощи обычного пресса и преследует одну цель – полностью устранить из будущей MDF плиты воздух. По окончании этой операции выполняется основное прессование (горячее), проходящее в три этапа:

1) придание плите поверхностной жесткости. Под давлением около 350 МПа, развиваемым плитой-ползуном и при температуре в 200-230оС древесноволокнистый ковер приобретает первичные свойства плиты МДФ;

2) упрочнение внутреннего слоя плиты. Давление в прессе снижается до 50-120 МПа, температура нагрева – до 190-210оС, в результате связующие компоненты в составе уплотненного ковра из древесных волокон формируют прочные связи внутри изделия;

3) калибровка древесноволокнистой плиты. Сформированную плиту необходимо довести до требуемой толщины, для чего ее опрессовывают под давлением в 60-150 МПа без нагрева.

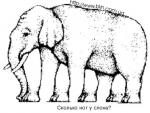

На рисунке 2 показана современная линия по изготовлению любых древесных плит, в составе которой можно использовать как многоэтажный пресс, так и одноэтажный. Через горячий пресс сформированные пакеты проходят на сетчатых поддонах. Предварительная подпрессовка ковра на таких установках не предусмотрена. Одноэтажные прессы особенно эффективны для предприятий, выпускающих МДФ с относительно небольшой суточной производительностью.

Рисунок 2 – Схема универсальной установки для изготовления волокнистых плит на сетчатых поддонах с применением одно- или многоэтажного пресса: 1 – лента формирующего конвейера, 2 – рассеивающая головка с весовым дозатором, 3 – загрузочное устройство, 4 – поперечная пила, 5 – загрузочный транспортёр, 6 – загрузочная этажерка, 7 – пресс. 8 – разгрузочная этажерка, 9 – готовая плита, 10 – треугольный транспортёр, 11 – возвратный транспортёр, 12 – удаление избытков ковра и бракованных пакетов, 13 – контрольные весы, 14 – участок формирования среднего слоя, 15 – весы учёта тары, 16 – участок формирования наружного слоя

Ковер в одноэтажный пресс транспортируется на ленточных поддонах, форматных ситах или на непрерывной металлической ленте, которая может быть сплошной либо сетчатой; рабочее давление достигает 3,5 МПа.

|

Промежуточный склад и отделка.Конечная обработка плиты является одним из ключевых процессов в производстве МДФ и включает: линию разгрузки пресса, промежуточное хранение, линию шлифования, раскрой в размер, линию упаковки. Линии разгрузки.После прессования излишек по ширине обрезается «на ходу» специальной обрезной пилой. Затем «бесконечная» лента MDF, выходящая из пресса, режется делительной пилой, перемещающейся относительно наблюдателя со скоростью движения плиты по конвейеру (sawing). Эти плиты попадают в веерный охладитель (cooling), где охлаждаются в течение 20-25 минут. Промежуточное хранение.Может осуществляется «вручную» (с использованием погрузочных мащин) либо быть полностью автоматизирована и обеспечивать управление складом в реальном масштабе времени с помощью компьютерной системы управления. Линия шлифования. Плиты после пресса могут иметь определенную разнотолщинность, дефекты поверхности. Эти недостатки устраняются в процессе калибровки и шлифования, осуществляющегося в широколенточных многоагрегатных станках. Раскрой плит в размер. В настоящее время все более необходимо иметь систему раскроя, которая могла бы быстро адаптироваться к нуждам заказчика. Обрезки от распиловки после обработки в дробилке или рубительной машине направляются в энергетическую установку. Линия упаковки. Линии упаковки могут быть легко приспособлены к различным размерам упаковок и к разным упаковочным материалам. |

|

Облагораживание МДФ плит Облицовывание древесноволокнистых плит листовыми материалами Облицовочные материалы Материалы, используемые для облицовывания древесных плит, можно разбить на три группы: - плёнки на бумажной основе,

получаемые пропиткой бумаг специальными смолами; Каширование плит. Кашированием называют технологию облицовывания древесных плит, при которой плёнка, непрерывно подаваемая из рулона, накатывается на предварительно промазанную клеем пласть. Накатывать плёнку можно одновременно на обе пласти. Условно различают холодное, тёплое и горячее каширование. Холодное применяется при облицовывании нетермостойкими плёнками, в основном синтетическими, с применением ПВА-клеёв. Отверждение клея обычно происходит в стопе с небольшой нагрузкой сверху. При тёплом кашировании клей наносится на неостывшую (или предварительно подогретую) пласть, что способствует испарению из него влаги и ускорению процесса отверждения. При этом разбухание плиты происходит равномерно и её структура не будет проявляться на наружной стороне облицовки. Для окончательного схватывания клея изделия выдерживаются в стопе. Этот способ подходит для облицовывания плит меламиновыми плёнками, в том числе с финиш-эффектом. Наиболее распространено горячее каширование, оно же термокаширование, при котором применимы различные клеи, в том числе карбамидные. Клей и отвердитель наносятся на поверхность древесной плиты, а облицовочный материал накатывается на неё нагретыми вальцами. Для каширования применяют каландровые прессы, их комбинации с одноэтажными позиционными короткотактными прессами, а также двухленточные проходные прессы. Технологический процесс начинается с очистки плит от пыли в щёточном станке. По промежуточному роликовому транспортёру плита-основа подаётся в вальцовый станок, где на одну или обе пласти наносится раствор отвердителя. После нанесения отвердителя плита проходит через инфракрасную сушилку для удаления растворителя и затем подаётся в клеенаносящий станок, где на равномерно подсушенный отвердитель наносится термореактивная смола. Далее плита пропускается через вальцовый пресс, в котором к подготовленной пласти прикатывается бумажно-смоляная плёнка. Вальцы обогреваются термомаслом с температурой около 200 °С. Облицованные плиты после отсечения плёнки поступают на приёмный стол и укладываются в стопу. При использовании плёнок, на которые уже нанесён слой подсушенного термопластичного клея или плёнок с неполностью отверждённой меламиносодержащей смолы, технологический процесс значительно упрощается. Отпадает необходимость в нанесении и сушке отвердителя и в нанесении термореактивной смолы на пласть. Плита-основа сразу после очистки идёт в вальцовый станок для каширования. |

Существует еще один важный момент – шлифование панели МДФ. Готовые плиты проходят шлифование с целью выравнивания толщины, придания поверхности гладкости и удаления внешних дефектов. Дальше плиты могут отправляться потребителю, либо уходить на декоративную отделку, которая делится на три категории: окрашивание МДФ (красками или эмалями), ламинирование МДФ (плёнкой ПВХ) и шпонирование МДФ (путем приклеивания шпона из ценных пород деревьев).

Окрашивание МДФ.

Для выполнения работ необходимо приготовить

краску, грунтовку для дерева или полиуретана и лак.

Перед тем как покрывать поверхность обязательно

нужно выполнить подготовительные работы.

Для того чтобы материал лучше впитывался плиту

необходимо прошлифовать.

Кроме того, колеровка также важна. Стоит помнить,

что в грунт или краску необходимо добавлять немного отвердителя. Как только

состав для покрытия готов, его необходимо профильтровать, а и израсходовать

необходимо в течение 3-х часов. Для нанесения грунтовки на листы МДФ желательно

использовать пневматический распылитель. При этом размер сопла должен быть

приблизительно 2 мм, а давление - 3 атм. Необходимо наносить мокрую смесь слоем

толщиной 120-140 мкм. Сушить плиту необходимо при температуре до 35 °С. В

среднем процесс высыхания занимает 5-6 часов. Далее выполняется покраска. Для

этого используются полиуретановые составы. Краска наносится также при помощи

распылителя, и используется то же давление, что и при грунтовке. Краска может

наноситься и в два слоя. Только в этом случае поверхность перед покраской

должна быть прошлифована. Каждый слой краски должен быть не более 120 мкм.

Завершающий слой необходимо полировать. Сушить покрытие необходимо при

температуре до 50°С и влажности до 80%. В среднем поверхность будет сохнуть 7

-14 часов. Это время зависит от условий сушки. Стоит знать, что чем меньше

влажность воздуха и температура, тем быстрее будет сохнуть покрытие.

Кроме такого «мокрого способа» покраска МДФ может

выполняться порошком.

Принцип покраски заключается в том, что на

основание напыляются сухие микрочастицы краски. Затем происходит нагрев краски

до ее расплавления. Далее она спекается и образуется гладкая и ровная

поверхность.

Ламинирование МДФ.

Для того чтобы готовая продукция стала ламинированной, ее

лицевую поверхность подвергают дополнительной обработке. Для чего необходим

данный процесс? Ламинирование выполняется для того, чтобы материалу придать

дополнительные свойства, то есть сделать максимально устойчивым к влаге и

разного рода износам. Преследуя такую цель, на лист могут нанести

бумажно-смоляную или меламиновую пленку, в которой содержится особый вяжущий

состав. После этого МДФ подвергают термической обработке. Подобное

технологическое воздействие приводит к определенным химическим реакциям.

Благодаря им, состав, находящийся на поверхностных пленках, пропитывает лист.

Когда начинается полимеризация смолы, которая образует поверхностный слой (он

не отделяется от готовой продукции), получается МДФ ламинированный.

Что касается технических характеристик данного материала, то благодаря современной технологии он является крайне устойчивым к повышенной влажности и воздействию разнообразных химических веществ. Именно ламинированный слой предотвращает размножение всякого рода грибка или плесени.

Шпонирование МДФ.

Шпонированием (фанерованием) именуется оклейка деревянной основы, обладающей более низкими декоративными качествами, тонкими пластинами древесины, имеющими благовидную структуру.

Особое место среди отделочных материалов занимает натуральный шпон, основой для изготовления которого служат ценные породы древесины (дуб, клен, бук, ольха, сосна). Несомненными его плюсами является более низкая стоимость сравнительно с ценой цельнодревесного материала.

Такой шпон экологичен и не выделяет токсины. Использование его позволяет придать дверям, мебели, стенам благоприятный вид, бережно расходуя природные ресурсы. Отделка натуральным шпоном защищает изделия от воздействия влаги, им не страшны температурные перепады.

Технологии обработки шпоном.

Технология шпонирования (фанерования) заключается

в следующем: шпон наклеивают на листы МДФ или ДСП тремя способами – горячим,

мембранным и холодным. В первом случае шпон приклеивают к плите специальным

клеевым составом. Во втором случае тонкий слой шпона присоединяют к поверхности

плиты под прессом, используя нагревание. Данную технологию используют, чтобы

придать декоративный вид фрезерованным элементам мебели. В третьем случае

происходит присоединение шпона к поверхности плиты вакуумным способом, при этом

поверхность может быть и гладкой, и рельефной (включая сложную поверхность 3

D). Данная технология позволяет расширить возможности облицовки разнообразных

изделий. Облицовка требует предварительной подготовки материала: выравнивают

его поверхность, заделывая специальной шпатлевкой все дефекты, удаляют сучки,

заменяя их пробками. Далее наносят слой клея, а затем под прессом соединяют

шпон с основой. Технология шпонирования позволяет получить материал, который

внешне ничем не отличается от натурального дерева, но при этом не менее

надежен, долговечен и неприхотлив в уходе.

Характеристика сырья.

Сырьём для заводов и цехов, производящих плиты МДФ, служат в основном круглые лесоматериалы и отходы лесопиления лиственных и хвойных пород. Из лёгкой древесины хвойных пород получаются светлые плиты высокого качества. Применяются также щепа, получаемая как попутный продукт на лесопильных заводах с современными пильно-фрезерными брусующими агрегатами, станочная стружка и опилки.

Способы обмера и учёта древесного сырья зависят от его величины. Дровяное долготьё длиной более 3 м обмеряют и учитывают поштучно. Дровяное долготьё длиной до 3 м, дрова колотые и тонкомерное сырьё подлежат складочному обмеру с последующим переводом в плотную меру через соответствующие коэффициенты полнодревесности. Щепу обмеряют в кучах или ёмкостях и учитывают в плотных кубометрах, умножая на коэффициент полнодревесности (0,36-0,42).

Для придания водостойкости плит в волокнистую массу необходимо вводить гидрофобные добавки – вещества, плавящиеся при нагревании и закрывающие поры в древесном материале. В основном это расплавленный парафин (0,8-1,1% от массы стружки), который подаётся в смеситель в виде водной эмульсии.

В качестве осадителя вводят сернокислый алюминий, квасцы или серную кислоту (0,6-0,8%) для разрушения гидрофобной эмульсии, осаждения и фиксирования клеевых частиц на волокнах [5].

Антисептики применяют для защиты древесных наполнителей от древоразрушающих грибов и насекомых. Против всех биоразрушителей эффективен пентахролфенолят натрия, вводимый в количестве 1-2% массы сухой древесины. Для снижения пожароопасности вводят антипирены. В рецептуру антипиренов входят следующие компоненты: ортофосфорная кислота, мочевина, дициандиамид (5-10%). Введение этой рецептуры в состав ДВП сухого способа производства приводят к получению трудногорючих материалов [7].

В данной работе принят следующий состав древесноволокнистой массы (в процентах по массе):

- древесина – 84;

- парафин (гидрофобизатор) – 0,8;

- глинозем (осадитель) – 0,7;

- пентахролфенолят натрия (антисептик) – 1,5;

- ортофосфорная кислота (антипирен) – 7;

- вода – 6.

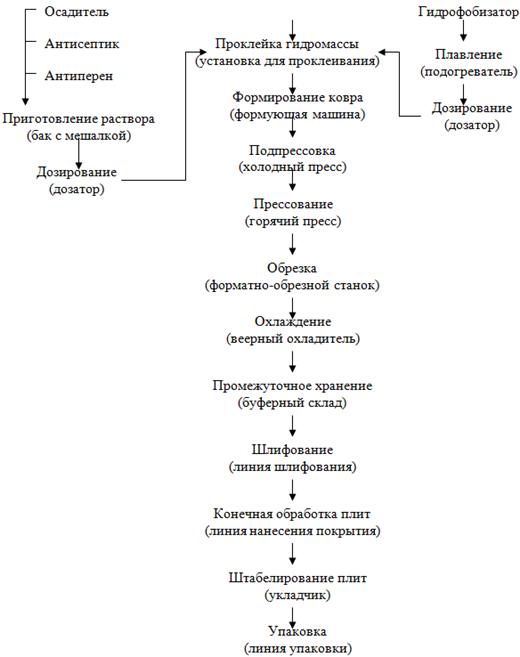

Пооперационная технологическая схема производства плит МДФ.

В России отсутствует ГОСТ на производство ДВП плит сухого способа прессования. Существующие производители либо производят его по собственно разработанным ТУ, либо по европейским стандартам. В последнем случае Стандарт EN 622-5 регламентирует требования к плитам MDF и различает в этой продукции следующие марки:

•MDF – общего назначения;

•MDF.H – общего назначения влагостойкие;

•MDF.LA – конструкционные;

•MDF.HLS – конструкционные влагостойкие.

Требования к физико-механическим свойствам MDF по европейским нормам

|

Марка плиты |

Номинальная толщина плиты, мм |

||||||||

|

1,8–2,5 |

2,5–4,0 |

4–6 |

6–9 |

9–12 |

12–19 |

19–30 |

30–45 |

45 |

|

|

Набухание по толщине за 24 ч, % (EN 317) |

|||||||||

|

MDF |

45 |

35 |

30 |

17 |

15 |

12 |

10 |

8 |

6 |

|

MDF.H |

35 |

30 |

18 |

12 |

10 |

8 |

7 |

7 |

6 |

|

MDF.LA |

45 |

35 |

30 |

17 |

15 |

12 |

10 |

8 |

6 |

|

MDF.HLS |

35 |

30 |

18 |

12 |

10 |

8 |

7 |

7 |

6 |

|

Прочность при растяжении поперёк пласти, МПа (EN 319) |

|||||||||

|

MDF |

0,65 |

0,65 |

0,65 |

0,65 |

0,6 |

0,55 |

0,55 |

0,5 |

0,5 |

|

MDF.H |

0,7 |

0,7 |

0,7 |

0,8 |

0,8 |

0,75 |

0,75 |

0,7 |

0,7 |

|

MDF.LA |

0,7 |

0,7 |

0,7 |

0,7 |

0,65 |

0,6 |

0,6 |

0,55 |

0,55 |

|

MDF.HLS |

0,7 |

0,7 |

0,7 |

0,8 |

0,8 |

0,75 |

0,75 |

0,7 |

0,6 |

|

Прочность при изгибе, МПа (EN 310) |

|||||||||

|

MDF |

23 |

23 |

23 |

23 |

22 |

20 |

18 |

17 |

15 |

|

MDF.H |

27 |

27 |

27 |

27 |

26 |

24 |

22 |

17 |

15 |

|

MDF.LA |

29 |

29 |

29 |

29 |

27 |

25 |

23 |

21 |

19 |

|

MDF.HLS |

34 |

34 |

34 |

34 |

32 |

30 |

28 |

21 |

19 |

|

Модуль упругости при изгибе, МПа (EN 310) |

|||||||||

|

MDF |

– |

– |

2700 |

2700 |

2500 |

2200 |

2100 |

1900 |

1700 |

|

MDF.H |

2700 |

2700 |

2700 |

2700 |

2500 |

2400 |

2300 |

2200 |

2000 |

|

MDF.LA |

3000 |

3000 |

3000 |

3000 |

2800 |

2500 |

2300 |

2100 |

1900 |

|

MDF.HLS |

3000 |

3000 |

3000 |

3000 |

2800 |

2700 |

2600 |

2400 |

2200 |

|

Набухание по толщине после циклических испытаний, % |

|||||||||

|

MDF.H |

50 |

40 |

25 |

19 |

16 |

15 |

15 |

15 |

15 |

|

MDF.HLS |

50 |

40 |

25 |

19 |

16 |

15 |

15 |

15 |

15 |

|

Прочность при растяжении поперёк пласти после циклических испытаний, МПа |

|||||||||

|

MDF.H |

0,35 |

0,35 |

0,35 |

0,3 |

0,25 |

0,2 |

0,15 |

0,1 |

0,1 |

|

MDF.HLS |

0,35 |

0,35 |

0,35 |

0,3 |

0,25 |

0,2 |

0,15 |

0,1 |

0,1 |

|

Прочность при растяжении поперёк пласти после кипячения, МПа |

|||||||||

|

MDF.H |

0,2 |

0,2 |

0,2 |

0,15 |

0,15 |

0,12 |

0,12 |

0,1 |

0,1 |

|

MDF.HLS |

0,2 |

0,2 |

0,2 |

0,15 |

0,15 |

0,12 |

0,12 |

0,1 |

0,1 |

Расчет производственной программы цеха и потребности в сырье.

Для заданной программы цеха в качестве основного оборудования в большей степени подходит 22-этажный пресс. Цикл прессования для плиты толщиной 10 мм составляет 8,54 мин. Температура прессования – 190°С. С учетом припуска на шлифование для данного пресса толщина нешлифованной плиты равна 12,5 мм.

Половина сырья поступает на завод в виде круглой древесины, а остальная часть – это отходы лесопильных предприятий. Усредненный состав сырья: сосна – 80% и лиственница – 20%.

Расчет производственной программы цеха представлен в таблице 3.

Таблица 3 – Производственная программа цеха

|

Наименование продукции |

Единица измерения |

Программа выпуска |

|||

|

в год |

в сутки |

в смену |

в час |

||

|

Плита MDF.LA |

м² |

8000000 |

31620,55 |

10540,18 |

1317,52 |

|

м³ |

80000 |

316,21 |

105,4 |

13,18 |

|

|

т |

64000 |

252,96 |

84,32 |

10,54 |

Чистый удельный расход абсолютно сухого волокна q1, кг на 1 м³ готовой плиты, определяется следующим образом:

, (1)

, (1)

где ρпл – заданная плотность плит, кт/м³;

Wпл – влажность готовой продукции (в среднем 8%);

I – доля добавок в плите (I = 10%).

По формуле (1) произведен расчет:

кг/м³.

кг/м³.

Потребность в абсолютно сухом волокне с учётом потерь на участке послепрессовой обработки плит q2, кг/м³, определяется по формуле:

, (2)

, (2)

где Кобр – коэффициент потерь при форматной обрезке плит (Кобр = 1,05);

Кшл – коэффициент потерь при шлифовании, определяется исходя из суммарной толщины наружных слоев шлифованной плиты:

,

,

где Δ – припуск на шлифование;

hпл – толщина плиты после шлифования.

.

.

По формуле (2):

кг/м³.

кг/м³.

Потребность в волокне с учётом его потерь перед смесителями и в смесителях (без учёта возвращаемых отходов при обрезке и шлифовании) q3, кг/м³, определяется по формуле:

, (3)

, (3)

где Кг.к. – коэффициент потерь на главном конвейере (Кг.к. = 1,01);

Ктр – коэффициент потерь при транспортировке волокна (Ктр = 1,01);

Ксм – коэффициент потерь волокна при смешивании (Ксм = 1,02).

На основании формулы (3):

кг/м³.

кг/м³.

Потребность в волокне с учётом потерь при сушке q4, кг/м³, определяется по формуле:

,

(4)

,

(4)

где Ксуш – коэффициент потерь волокна при сушке и сортировке (Ксуш = 1,025).

Определен расход волокна по формуле (4):

кг/м³.

кг/м³.

Потребность в привозной щепе для получения волокна q5, кг/м³, определяется по формуле:

,

(5)

,

(5)

где iп – доля привозной щепы;

Кд – коэффициент потерь щепы при её сортировании и измельчении в волокно (Кд= 1,06).

Рассчитана потребность в привозной щепе по формуле (5):

кг/м³.

кг/м³.

Потребность в технологическом сырье (круглых лесоматериалах) для получения волокна q6, кг/м³, определяется по формуле:

, (6)

, (6)

где Квол – коэффициент потерь сырья, возникающих при измельчении древесины в волокно и при доизмельчении волокна (Квол= 1,06);

Кразд – коэффициент потерь древесины при поперечной разделке длинномерного сырья на чураки (Кразд = 1,01).

Рассчитана потребность в круглых лесоматериалах по формуле (6):

кг/м³.

кг/м³.

Потребность в щепе и ином технологическом сырье следует выразить также и в кубометрах, чтобы определить удельный расход сырья в объёмных соотношениях – в кубометрах сырья на 1 м³ готовой продукции.

Определена базисная плотность сырья исходя из заданного соотношения:

кг/м³.

кг/м³.

Коэффициент объемной усушки:

.

.

Плотность при выбранной влажности древесины рассчитывается:

, (7)

, (7)

где Wc – влажность исходного сырья (W = 80%).

По формуле (7):

кг/м³.

кг/м³.

Удельные объёмы требуемой щепы q5v и круглых лесоматериалов q6v выраженные в плотных кубометрах на 1 м³ готовой продукции, определяются [5]:

, (8)

, (8)

. (9)

. (9)

Произведены расчеты по формулам (8) и (9):

м³/м³,

м³/м³,

м³/м³.

м³/м³.

Результаты расчета сырьевых материалов по переделам приведены в таблице 4, при этом учтены коэффициенты неравномерности потребления сырья: в год – 1,0; в сутки – 1,1; в смену – 1,2; в час – 1,3.

Область использования плит МДФ.Древесноволокнистые панели популярны у дизайнеров – из этого материала выполняется декоративная обшивка потолков, создаются воздуховоды, подоконники, эстетически привлекательные и прочные створки межкомнатных дверей.

Строители пользуются выполненными из МДФ тавровыми балками – их закладывают внутрь балок при создании межэтажных перекрытий в процессе монолитных строительных работ. Зачастую из водостойкой модификации MDF выполняется кровельная обрешетка, для большей защиты покрываемая лакокрасочными материалами на масляной основе.

Но более всего МДФ плиты применимы в мебельной промышленности. Разработанная техника гнутья конструкционных элементов из склеенного древесного волокна позволила создавать из этого материала кресла и стулья, изящные спинки кроватей. Как правило, вся мебель для помещений с высокой атмосферной влажностью (санузлов, кухонь) выполняется из шпонированного или ламинированного МДФ

http://www.domastroim.su/articles/stena/mdf/mdf_1775.html

http://www.newchemistry.ru/printletter.php?n_id=4942

http://www.syl.ru/article/216316/new_chto-takoe-mdf-laminirovannyiy-tehnologiya-izgotovleniya-preimuschestva-i-nedostatki-laminirovannogo-mdf

http://www.mebel-raduga.ru/advice/345/

http://stroyuzel.ru/technolog/osobennosti-texnologii-shponirovaniya.html

(zip - application/zip)

(zip - application/zip)