Содержание

Введение

1.Общий раздел

1.1 Описание конструкции и служебного

назначения детали

1.2 Технологический контроль чертежа

детали и анализ детали на технологичность

1.3 Определение типа производства и

его характеристика

2. Технологический раздел

2.1 Выбор вида и метода получения

заготовки

2.2 Разработка проектируемого

технологического процесса

2.2.1 Анализ базового и проектируемого

технологического процесса

2.2.2 Выбор и обоснование

технологических баз

2.2.3 Выбор оборудования и

технологической оснастки

2.3 Разработка операционного

технологического процесса

2.3.1 Определение межоперационных

припусков и операционных размеров

2.3.2 Определение режимов резания на

проектируемые операции

2.3.3 Нормирование проектируемой

операции

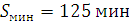

2.3.4 Расчет энерго- и

ресурсосбережения

Заключение

Список литературы

Приложение

Введение

Машиностроение в нашей стране имеет высокий технический и научный потенциал. Развитие белорусского машиностроения направлено на увеличение конкурентоспособности производимых изделий. Высокие показатели достигаются за счет внедрения в производство ресурсо- и энергосберегающих технологических процессов, обновление и модернизация производства, максимально эффективного использования трудового, финансового ресурса. В Беларуси развита автомобильная, тракторная, сельскохозяйственная промышленность. Основной задачей и целью развития машиностроения в РБ является выход на производство продукции стандарта «Евро».

Достижению цели способствует, совершенствование технологических методов изготовления машин имеет при этом первостепенное значение. Качество машины, надежность, долговечность и экономичность в эксплуатации зависят не только от совершенства ее конструкции, но и от технологии производства. Применение прогрессивных, высокопроизводительных методов обработки, обеспечивающих высокую точность и качество поверхности повышающих ресурс работы деталей и машины а целом, эффективное использование современных автоматических линий и поточных форм организации и экономически производственных процессов все это направлено на решение главных задач , повышение эффективности производство и качества продукции.

Необходимость непрерывного повышения производительности труда на основе осовремененных средств производства выдвигает перед машиностроением новые ответственные задачи. Одна из главных задач заключается в повышении качестве машин надежности и долговечности. Ее решение обеспечит сокращение затрат на обслуживание, простои, ремонт, машин, находящихся в эксплуатации.

Немаловажное значение в современных условиях имеет решение задач по экономии сырья, энергетических ресурсов, материалов. Эти задачи решаются за счёт применения прогрессивных методов получения заготовок с минимальными припусками, широкого освоения передовых технологических процессов, оснастки и оборудования средств механизации и автоматизации, запуска в производство изделий, отработанных на технологичность, внедрения Единой системы технологически подготовки производства (ЕСТПП).

Задачей курсового проектирования является разработка технологического процесса обработки детали Угольник фланцевый 2102-20.23.306 на основе базового технологического процесса с целью усовершенствования его и улучшения организации труда.

1. Общий раздел

1.1 Описание конструкции и служебного назначения детали

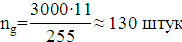

Деталь Угольник фланцевый 2102-20.23.306 предназначен для перехода с трубы одного диаметра к трубе другого диаметра с изменением направления потока рабочей среды на 90°. Основными поверхностями являются центральное резьбовое отверстие M22x1.5-6H и два крепежных отверстия диаметром 9 мм.

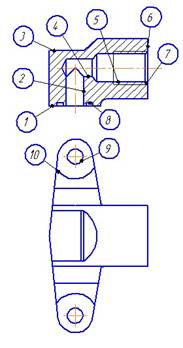

Рисунок 1.1 — Эскиз детали Угольник фланцевый

В соответствии с рисунком 1.1 приводим точностные характеристики поверхностей детали.

Торец 1 предназначен для сопряжения детали с корпусом гидросистемы.

Квалитет точности - 14, шероховатость поверхности-Ra2,5 мм.

Отверстия 2 и 4 диаметром 13 мм, предназначены для изменения направления потока рабочей среды. Квалитет точности - 14, шероховатость поверхности-Ra12.5 мм.

Поверхность 3 размером 20 мм, предназначена для позиционирования детали.Квалитет точности -13, шероховатость поверхности - Ra12.5 мм.

Резьбовое отверстие 5 диаметром 22 мм, предназначено для завинчивания золотника в деталь. Квалитет точности - 12, шероховатость поверхности-Ra 6.3 мм.

Торец 6, квалитет точности - 14 , шероховатость поверхности - Ra2,5 мм.

Фаска 7 размером 1,6х450 мм. Квалитет точности - 14, шероховатость поверхности-Ra12.5 мм.

Канавка 8 предназначена для установки уплотнительного кольца. Квалитет точности - 12, шероховатость поверхности-Ra2.5 мм.

Крепежные отверстия 9 диаметром 9 мм, предназначены для крепления детали на корпусе гидросистемы. Квалитет точности - 14, шероховатость поверхности-Ra12.5 мм.

Уступы 10 диаметром 26 мм. Квалитет точности - 14, шероховатость поверхности Ra12.5 мм.

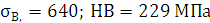

Материал детали - Сталь 45 ГОСТ 1050-88. Используется для изготовления: вал-шестерен, коленчатых и распределительных валов, шестерен, шпинделей, бандажей, цилиндров, кулачков и других нормализованные, улучшаемые и подвергаемые поверхностной термообработке деталей, от которых требуется повышенная прочность. Физико-механические и химические свойства приведены в таблицах 1.1 и 1.2.

Таблица 1.1 - Химический состав стали 45 ГОСТ 1050-88, %

|

С |

Si |

Mn |

S |

P |

Ni |

Cr |

|

не более |

||||||

|

0,40-0,50 |

0,17-0,37 |

0,50-0,80 |

0,045 |

0,045 |

0,30 |

0,30 |

Таблица 1.2 - Механические свойства стали 45 ГОСТ 1050-88

|

σт, МПа |

σвр, МПа |

δ, % |

Ψ, % |

Qн, Дж/см2 |

НВ |

|

не менее |

229 |

||||

|

360 |

640 |

16 |

40 |

59 |

|

1.2 Технологический контроль чертежа детали и анализ детали на технологичность

Деталь Угольник фланцевый представляет собой тело вращение образованное наружными и внутренними поверхностями вращения. По конструкции деталь проста, поэтому обработку поверхностей детали можно производить стандартным режущим инструментом. В детали имеется два равнорасположенных крепежных отверстия Æ9 мм. Для их обработки применяется сверло Æ9 мм. Данная деталь имеет хорошие базовые поверхности для крепления в процессе обработки, проста по конструкции. На одном торце детали имеется канавка, но её конфигурация не вызывает сложности в процессе обработки. Для обработки плоскостей применяется торцевая фреза. Доступ инструмента в процессе обработки свободный.

На основе эскиза детали, в соответствии с рисунком 1.1, заполняем сводную таблицу 1.3 с указанием количества поверхностей, количество унифицированных элементов, квалитеты точности, параметры шероховатости и класс шероховатости.

Таблица -1.3 Квалитеты точности и параметры шероховатости поверхностей и класс шероховатости

|

Номер поверхности и наименование |

Количество поверхностей |

Количество унифицированных элементов |

Квалитет точности A |

Шероховатость поверхности, мкм |

Класс шероховатости |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Торец - 1,6 |

2 |

2 |

14 |

2,5 |

5 |

|

Отверстие - 2 |

1 |

1 |

14 |

12,5 |

3 |

|

Поверхность - 3 |

1 |

1 |

13 |

12,5 |

3 |

|

Отверстие - 4 |

1 |

1 |

14 |

12,5 |

3 |

|

Резьбовое отверстие - 5 |

1 |

1 |

12 |

6,3 |

4 |

|

Фаска - 7 |

1 |

1 |

14 |

12,5 |

3 |

|

Канавка - 8 |

1 |

1 |

12 |

2,5 |

5 |

|

Крепежное отверстие - 9 |

2 |

2 |

14 |

12,5 |

3 |

|

Уступ - 10 |

2 |

2 |

14 |

12,5 |

3 |

|

Всего |

12 |

12 |

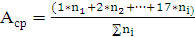

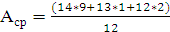

Производим количественный анализ технологичности конструкции детали, Количественный анализ детали на технологичность заключается в расчете коэффициентов унификации (Ку), точности (Кт) и шероховатости (Кш).

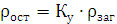

Коэффициент унификации конструкции элементов детали Ку определяется по формуле:

(1.1)

(1.1)

где,  - число

конструктивных элементов детали выполненных по стандарту,

- число

конструктивных элементов детали выполненных по стандарту,  = 12;

= 12;

– общее число

конструктивных элементов детали,

– общее число

конструктивных элементов детали,  = 12.

= 12.

= 1

= 1

Деталь является технологичной , т.к

˃ 0,6

˃ 0,6

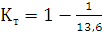

Коэффициент точности обработки  определяют по

формуле:

определяют по

формуле:

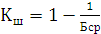

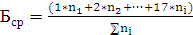

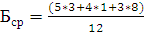

(1.2)

(1.2)

где,  - средний

квалитет точности обработки.

- средний

квалитет точности обработки.

Средний квалитет точности обработки определяется по формуле:

(1.3)

(1.3)

где, 1,2,3…17 – номер квалитета точности размеров;

– количество

размеров соответствующего квалитета.

– количество

размеров соответствующего квалитета.

= 13,6

= 13,6

= 0,93

= 0,93

Так как  ˃ 0,8 то

деталь является технологичной.

˃ 0,8 то

деталь является технологичной.

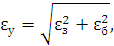

Коэффициент шероховатости обработки  определяют по

формуле:

определяют по

формуле:

(1.4)

(1.4)

где,  - средний класс

шероховатости.

- средний класс

шероховатости.

Средний класс шероховатости определяется по формуле:

(1.5)

(1.5)

где, 1,2,3…14 – класс шероховатости;

– количество

поверхностей соответствующего класса шероховатости.

– количество

поверхностей соответствующего класса шероховатости.

= 3,6

= 3,6

= 0,28

= 0,28

Так как  ˃ 0,16 то

изделие относится к технологичным.

˃ 0,16 то

изделие относится к технологичным.

1.3 Определение типа производства и его характеристика

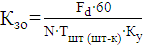

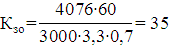

Тип производства определяется по коэффициенту закрепления операций (К30). Предварительно на основе типового технологического процесса его можно определить по формуле:

(1.6)

(1.6)

где Fд -действительный годовой фонд времени работы оборудования при двух сменной работе, Fд =4076 час;

N -годовой объём выпуска детали, N=3000 штук;

Тщт(шт-к) - среднее штучное время, Тщт(шт-к) = 3,3 мин;

Ку - коэффициент ужесточения заводских норм, Ку = 0,7...0,8.

По полученной величине КЗО = 35 , определяем тип производства 20<35<40, следовательно, производство относится к мелкосерийному.

Определяем величину производственной партии (ng),шт:

(1.7)

(1.7)

где а- число дней, на которые необходимо иметь запас деталей

a= 3... 15 дней - для средних деталей;

Фрд - число рабочих дней в году, Фрд= 255дня

Так как коэффициент загрузки оборудования находится в пределах от 20 до 40, то производство считается мелкосерийным. Для данного производства характерно расположение оборудования в цехах и на участках по группам, выпуск одинаковой продукции в небольших партиях. Рабочие места специализируются на выполнении нескольких операций, для осуществления которых проводят переналадку оборудования. В данном производстве применяются специальные и универсальные средства технологического оснащения.

2 Технологический раздел

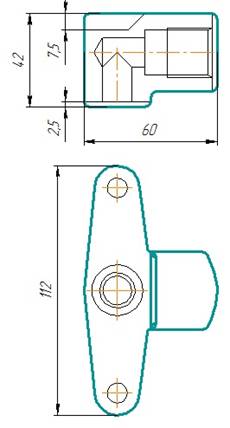

2.1 Выбор вида и метода получения заготовки

Заготовкой для детали Угольник фланцевый является штампованная поковка, которая получается при деформации металла в ограничивающих их стенках штампа (деформации металла под форму).

Штампованная ковка характеризуется большей точностью. При чем, штамповка может быть, как горячей – с предварительным нагревом металла, так и холодной, без такой подготовки. Нагрев придаёт металлу эластичность и пластичность, что позволяет придать материалу нужную форму без особых усилий. Метод штамповки очень выгоден, поскольку одновременно изготавливаются несколько поверхностей детали. Кроме того, штампованные поковки отличаются гладкостью и однородностью обрабатываемой поверхности и точными размерами. Это позволяет снизить расходы на материал и обеспечить высокую производительность. Кроме того, штамповкой можно изготавливать поковки из металлопроката совершенно любого сечения, предварительно нарезанного по размеру штампа.

Рисунок 2.1 — Эскиз заготовки

Одним из показателей определяющих рациональность применения заготовки является коэффициент использования материала (Ким), который определяется по формуле:

(2.1)

(2.1)

где: – масса детали,

– масса детали,  = 0,34 кг.

= 0,34 кг.

– масса заготовки,

– масса заготовки,  = 0,8 кг.

= 0,8 кг.

Тогда:

= 0,42.

= 0,42.

Так

как  больше ориентировочного, следовательно заготовка является

технологичной и приемлема для данной детали.

больше ориентировочного, следовательно заготовка является

технологичной и приемлема для данной детали.

2.2 Разработка проектируемого технологического процесса

2.2.1 Анализ базового и проектируемого технологического процесса

Приводим сравнительную таблицу базового и проектируемого технологического процесса. В результате усовершенствования базового технологического процесса, была произведена замена оборудования. На вертикально-фрезерных операциях станок ВМ127М заменили на станок 6Р12. На радиально-сверлильной операции станок 2М55 заменили на станок 2К522. На токарно-винторезных операциях станок 16К20 заменили на более новый TRENS SN 50C. В результате замены оборудования, уменьшилась общая потребляемая мощность оборудования, и площадь занимаемая станками.

Таблица 2.1 – Сравнительная таблица базового и проектируемого

технологических процессов

|

Базовый ТП |

Проектируемый ТП |

||

|

1 |

2 |

3 |

4 |

|

№ и наименование операции |

Модель оборудования |

№ и наименование операции |

Модель оборудования |

|

010 Вертикально-фрезерная |

ВМ127М |

010 Вертикально -фрезерная |

6Р12 |

|

015 Вертикально-фрезерная |

ВМ127М |

015 Вертикально -фрезерная |

6Р12 |

|

020 Радиально - сверлильная |

2M55 |

020 Радиально - сверлильная |

2К522 |

|

025 Токарно-винторезная |

16К20 |

025 Токарно-винторезная |

TRENS SN50C |

Продолжение таблицы 2.1

|

1 |

2 |

3 |

4 |

|

030 Токарно-винторезная |

16К20 |

030 Токарно-винторезная |

TRENS SN50C |

На основании таблицы 2.1 составляем маршрут изготовления детали с указанием наименования операций и соответствующих профессий механообработки.

Таблица 2.2 – Маршрут обработки детали

|

№ Операции |

Операция |

Профессия |

ИОТ |

||

|

Код |

Наименование |

Код |

Наименование |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

005 |

Заготовительная |

||||

|

007 |

0401 |

Транспортная |

|||

|

010 |

4261 |

Вертикально-фрезерная |

18632 |

Фрезеровщик |

67 |

|

012 |

0200 |

Контрольная |

12939 |

Контролер |

91 |

|

015 |

4261 |

Вертикально-фрезерная |

18632 |

Фрезеровщик |

67 |

|

017 |

0200 |

Контрольная |

12939 |

Контролер |

91 |

|

020 |

4123 |

Радиально-сверлильная |

17335 |

Сверловщик |

75 |

|

022 |

0200 |

Контрольная |

12939 |

Контролер |

91 |

|

025 |

4114 |

Токарно-винторезная |

18219 |

Токарь |

63 |

|

027 |

0200 |

Контрольная |

12939 |

Контролер |

91 |

|

030 |

4114 |

Токарно-винторезная |

18219 |

Токарь |

63 |

|

032 |

0200 |

Контрольная |

12939 |

Контролер |

91 |

|

033 |

1000 |

Гальваническая |

|||

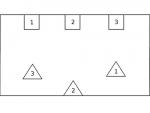

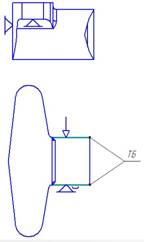

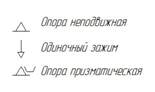

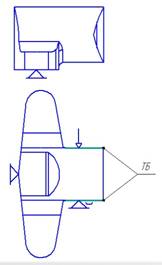

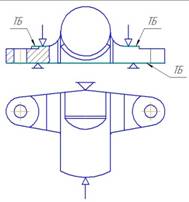

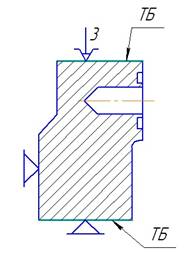

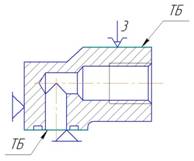

2.2.2 Выбор и обоснование технологических баз

Для разработки технологического процесса составляем подробное описание поверхностей, которые служат технологическими базами на всех операциях механической обработки.

На первой и второй операции производиться фрезерование плоскости, технологической базой является наружная необработанная поверхность. В последующей операции производится сверление и цекование двух отверстий, технологической базой является наружная обработанная поверхность. На токарно-винторезной операции производится сверление отверстия и точение канавки, технологическими базой ,будет является наружная необработанная поверхность. В последующей операции производится сверления отверстия , зенкование фаски и нарезание резьбы, технологическими базой ,будет является наружная обработанная поверхность. Данные по технологическим базам заносим в таблицу 2.3.

Таблица 2.3 - Обоснование технологических баз

|

№ Операции |

Характер установки |

Эскиз |

|

|

1 |

2 |

3 |

|

|

010 |

Установка детали в тиски. |

|

|

|

015 |

Установка детали в тиски. |

|

Продолжение таблицы 2.3

|

1 |

2 |

3 |

|

020 |

Установка детали в кондуктор |

|

|

025 |

Установка детали в трехкулачковый патрон |

|

|

030 |

Установка детали в трехкулачковый патрон |

|

2.2.3 Выбор оборудования и технологической оснастки

Выбор оборудования осуществляется в соответствии типом производства. Выбранное оборудование для изготовления детали Угольник фланцевый взаимосвязано с размерами обрабатываемой детали. Мощности станков и производительность удовлетворяет типу производства.

Данные по выбору оборудования для изготовления детали Угольник фланцевый приведены в таблице 2.4.

Таблица 2.4 – Выбор оборудования

|

№ Операции. |

Оборудования |

Паспортные данные |

|||||

|

Габаритные размеры, мм |

Мощность, кВт |

Ряд частот, мин-1 |

Ряд подач, мм/об |

||||

|

Код |

Наименование и модель |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

010 |

381611 |

Вертикально-фрезерный 6Р12 |

2305х1905х 2020 |

7.5 |

31.5-1600 |

25-1250 |

|

|

015 |

381611 |

Вертикально-фрезерный 6Р12 |

2305х1905х 2020 |

7.5 |

31.5-1600 |

25-1250 |

|

|

020 |

381217 |

Радиально-сверлильный 2К522 |

1480х940х1990 |

1.5 |

45-2000 |

0.056-0.32 |

|

|

025 |

381148 |

Токарно-винторезный TRENS SN50C |

1500x1100x2640 |

5.5 |

22-2000 |

0.025-3.2 0.05-6.4 |

|

|

030 |

381148 |

Токарно-винторезный TRENS SN50C |

1500x1100x2640 |

5.5 |

22-2000 |

0.025-3.2 0.05-6.4 |

|

Выбор оснастки осуществляется в соответствии с конструктивными особенностями изготовляемой детали, схемой ее базирования, выбранным для обработки оборудованием. Данные по выбору оснастки приведены в таблицах 2.5 – 2.7.

Таблица 2.5 – Выбор установочно-зажимных приспособлений

|

Номер операции |

Приспособление |

||

|

Код |

Наименование и обозначение |

ГОСТ |

|

|

1 |

2 |

3 |

4 |

|

010 |

396131 |

Тиски |

14904-80 |

|

396190 |

Призмы |

- |

|

|

015 |

396131 |

Тиски |

14904-80 |

|

396190 |

Призмы |

- |

|

|

020 |

396190 |

Кондуктор |

- |

|

025 |

396111 |

Патрон 3-х кулачковый |

2675-80 |

|

396190 |

Оправка 7112-4507 |

- |

|

|

030 |

396111 |

Патрон 3-х кулачковый |

2675-80 |

|

396190 |

Оправка 7112-4508 |

- |

|

Таблица 2.6 – Выбор режущего инструмента

|

№ операции |

Режущий инструмент |

||||

|

Код |

Наименование и обозначение |

Материал режущей части |

Техническая характеристика |

ГОСТ |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

010 |

391801 |

Фреза торцовая 2214-0001 |

Т15К10 |

100х50х31 Z= 8 |

24359-80 |

|

015 |

391801 |

Фреза торцовая 2214-0001 |

Т15К10 |

100х50х31 Z= 8 |

24359-80 |

|

020 |

391221 |

Сверло 2301-0023 |

Р6М5 |

Æ 9 |

10903-77 |

|

391600 |

Цековка |

Р6М5 |

Æ 9 |

- |

|

|

391600 |

Цековка |

Р6М5 |

Æ 26 |

- |

|

|

025 |

391242 |

Сверло центр 2317-0008 |

Р18 |

Æ 5 |

14952-75 |

|

391221 |

Сверло 2301-0042 |

Р6М5 |

Æ 13 |

10903-77 |

|

|

392135 |

Резец прорезной 2120-4051 |

T15К6 |

16х16 |

СТП 328 |

|

|

30 |

392131 |

Резец проходной отогнутый 2102-4129 |

T15К6 |

16х16 |

СТП 317 |

Продолжение таблицы 2.6

|

1 |

2 |

3 |

4 |

5 |

6 |

|

391242 |

Сверло центровое 2317-0008 |

Р18 |

Æ 5 |

14952-75 |

|

|

391221 |

Сверло 2301-0042 |

Р6М5 |

Æ 13 |

10903-77 |

|

|

391221 |

Сверло 2301-0087 |

Р6М5 |

Æ 19 |

10903-77 |

|

|

391221 |

Сверло 2301-0087 |

Р6М5 |

Æ 25 |

10903-77 |

|

|

391331 |

Метчик 2620-1761 |

Р18 |

M22 |

3266-81 |

Таблица 2.7 – Выбор вспомогательного инструмента

|

№ операции |

Вспомогательный инструмент |

||

|

Код |

Наименование и обозначение |

ГОСТ |

|

|

1 |

2 |

3 |

4 |

|

020 |

392816 |

Патрон б/с 6152-0005 |

СТП 551 |

|

396190 |

Вставка 6120-0009 |

СТП 552 |

|

|

392131 |

Втулка пер. 6100-0002 |

СТП 530 |

|

|

025 |

396190 |

Оправка под центр. 6242-001 |

СТП 542 |

|

392131 |

Втулка пер. 6100-0006 |

СТП 530 |

|

|

392131 |

Втулка пер. 6100-0002 |

СТП 530 |

|

|

030 |

396190 |

Оправка под центр. 6242-001 |

СТП 542 |

|

392131 |

Втулка пер. 6100-0006 |

СТП 530 |

|

|

392131 |

Втулка пер. 6100-0002 |

СТП 530 |

|

|

392131 |

Втулка пер. 6100-0003 |

СТП 530 |

|

Таблица 2.8 – Выбор измерительного инструмента

|

№ операции |

Измерительный инструмент |

||||

|

Код |

Наименование и обозначение |

Диапазон измерения |

Допуск измеряемого размера |

ГОСТ |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

010 |

393311 |

ШЦК-I-150-0,02 |

0-150 |

0,43 |

166-89 |

|

015 |

393311 |

ШЦК-I-150-0,02 |

0-150 |

-0,39 |

166-89 |

|

393610 |

Шаблон 8371-0081 |

45° |

45° |

- |

|

|

020 |

393311 |

ШЦ-I-125-0,05 |

0-125 |

0,40 |

166-89 |

|

393311 |

ШЦК-I-150-0,02 |

0-150 |

0,36 |

166-89 |

|

Продолжение таблицы 2.8

|

1 |

2 |

3 |

4 |

5 |

6 |

|

025 |

393311 |

ШЦ-I-150-0,02 |

0-150 |

0,43 |

166-89 |

|

393311 |

ШЦ-I-150-0,02 |

0-150 |

0,21 |

166-89 |

|

|

030 |

393311 |

ШЦ-I-125-0,05 |

0-125 |

0,62 |

166-89 |

|

393311 |

ШЦ-I-150-0,02 |

0-150 |

0,43 |

166-89 |

|

|

393311 |

ШЦ-I-150-0,02 |

0-150 |

0,22 |

166-89 |

|

|

393610 |

Шаблон 8371-0081 |

45° |

45° |

- |

|

|

393141 |

Пробка 8221-3088 |

M22 |

- |

17758-72 |

2.3 Разработка операционного технологического процесса

2.3.1 Определение межоперационных припусков и операционных размеров

Определение межоперационных припусков и операционных размеров с допусками на обработку начинаем с плана обработки поверхностей детали с указанием точности обработки и шероховатости, на каждом переходе механической обработки. Данные по характеристике обрабатываемых поверхностей детали заносим в таблицу 2.9.

Таблица 2.9 – Характеристика обрабатываемых поверхностей

|

Обработанная поверхность |

Точность обработки |

|||

|

Размер с допуском по чертежу, мм |

Последовательность механической обработки |

Квалитет |

Величина допуска, мм |

Шероховатость, Rа мкм |

|

1 |

2 |

3 |

4 |

5 |

|

12±0,215 |

Фрезерование торца |

14 |

0,43 |

2,5 |

|

32-0,39 |

Фрезерование |

13 |

0,39 |

12,5 |

|

Æ9+0,36 |

Сверление |

14 |

0,36 |

12,5 |

|

10±0,18 |

Цекование |

14 |

0,36 |

12,5 |

|

Æ13+0,43 |

Сверление |

14 |

0,43 |

12,5 |

|

Æ23+0.21 |

Точение канавки |

12 |

0.21 |

2.5 |

|

42±0,31 |

Подрезать торец |

14 |

0,62 |

12,5 |

|

M22x1.5-6H |

Сверление Рассверливание Нарезание резьбы |

14 15 12 |

0,43 0,84 0,22 |

12,5 12,5 6,3 |

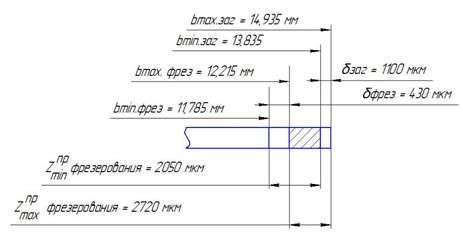

Расчет припусков аналитическим методом производим по методике [3] на фрезерование плоскости 12±0.215 мм. Данные по расчету заносим в таблицу 2.10.

Таблица 2.10 – Аналитический расчет припусков

|

Переходы обработки поверхности Æ12±215 мм |

Элементы припусков, мкм |

Расчетный припуск Zmin мкм |

Расчетный размер, bр мм |

Допуск d мкм |

Предельные размеры, мм |

Предельные припуски, мкм |

|||||

|

Rz |

T |

r |

|

bmin |

bmax |

Zmin |

Zmax |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

Заготовка |

150 |

200 |

1100 |

- |

- |

13,835 |

1100 |

13.835 |

14,935 |

- |

- |

|

Фрезерование |

50 |

50 |

0.07 |

600 |

2050 |

11,785 |

430 |

11.785 |

12.215 |

2050 |

2720 |

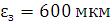

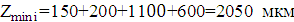

Определяем значения элементов припуска:

для заготовки Rz=150 мкм, Т=200 мкм (с.63, табл.4.3);

для последующих методов обработки – фрезерование Rz=50 мкм, Т=50 мкм (с.64, табл.4.5).

Для последующего метода обработки остаточное пространственное отклонение определяется по формуле:

, (2.2)

, (2.2)

где  - коэффициент

уточнения формы,

- коэффициент

уточнения формы,  , (с.73).

, (с.73).

Тогда:

Погрешность установки детали определяется по формуле:

(2.3)

(2.3)

где  – погрешность

базирования, мкм; поскольку при обработке заготовка устанавливается в

трехкулачковом самоцентрирующем патроне с механическим приводом, то

– погрешность

базирования, мкм; поскольку при обработке заготовка устанавливается в

трехкулачковом самоцентрирующем патроне с механическим приводом, то  .

.

– погрешность

закрепления, мкм;

– погрешность

закрепления, мкм;  (с. 76, таб.4.10).

(с. 76, таб.4.10).

В результате:

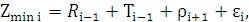

Определяем минимальный расчетный припуск по формуле:

(2.4)

(2.4)

при фрезеровании:

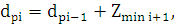

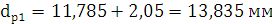

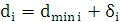

В графу «расчетный размер» для окончательной обработки заносим минимальный размер детали, указанный на чертеже – 11,785 мм. Для предшествующего перехода расчет размера определяется по формуле:

(2.5)

(2.5)

Допуски по соответствующим переходам механической обработки берем из таблицы 2.9 пояснительной записки.

Предельный максимальный размер определяется по формуле:

(2.6)

(2.6)

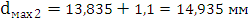

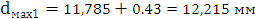

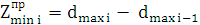

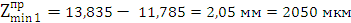

для заготовки:

при фрезеровании:

Определяем предельный минимальный припуск для фрезерования по формуле:

(2.7)

(2.7)

Определяем предельный максимальный припуск для фрезерования по формуле:

(2.8)

(2.8)

Производим проверку правильности выполненных расчетов:

На основании данных расчета строим схему графического расположения припусков и допусков по обработке плоскости 12±0,215 мм.

Рисунок 2.2 - Схема графического расположения припусков и допусков для фрезерования плоскости 12±0,215 мм

Данные расчета припусков табличным методом для других поверхностей приведены в таблице 2.11.

Таблица 2.11 – Табличный расчет припусков

|

Размер с допуском по чертежу детали |

Значения промежуточных припусков |

||

|

2Z1 |

2Z2 |

2Z3 |

|

|

1 |

2 |

3 |

4 |

|

32-0,39 |

5 |

- |

- |

|

∅9+0,36 |

2 4.5 |

- |

- |

|

∅26 |

2 4.5 |

2 8.5 |

- |

|

Æ13+0.43 |

2 6.5 |

- |

- |

|

Æ23+0.21 |

3.5 |

- |

- |

|

42±0.31 |

2.5 |

- |

- |

|

M22x1.5-6H |

2 6.5 |

2 3 |

2 1.5 |

2.3.2 Определение режимов резания на проектируемые операции

Производим расчёт режимов резания аналитическим методом, используя методику [8].

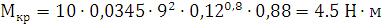

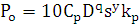

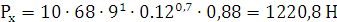

На операцию 020 Радиально-сверлильная, для сверления отверстия Æ9 мм.

Определяем глубину резания t = 0.5 D= 0.5 9 = 4,5 мм.

Определяем подачуSo = 0,25 мм/об (табл. 35, с.381).

Корректируем полученное значение по паспортным данным станка.

So=0,12 мм/об.

Назначаем период стойкости инструмента - Т=60 мин.

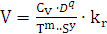

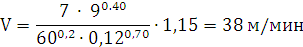

Определяем скорость резания при сверлении по формуле:

, (2.9)

, (2.9)

Значения коэффициента Cv, показателей степени q, y, m приведены в таблице 42: Cv=7; q=0,40; y=0,70; m=0,2.

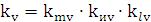

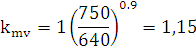

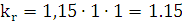

Коэффициент определяется по формуле:

(2.10)

(2.10)

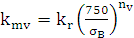

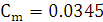

где  - коэффициент,

учитывающий влияние материала заготовки, определяется по формуле:

- коэффициент,

учитывающий влияние материала заготовки, определяется по формуле:

(2.11)

(2.11)

где  - параметры

характеризующие обрабатываемый материал,

- параметры

характеризующие обрабатываемый материал,  ;

;

- коэффициент,

характеризующий группу стали по обрабатываемости,

- коэффициент,

характеризующий группу стали по обрабатываемости,  (табл.2, с. 262);

(табл.2, с. 262);

- показатель

степени,

- показатель

степени,  (табл.2, с. 262).

(табл.2, с. 262).

- коэффициент,

учитывающий состояние поверхности,

- коэффициент,

учитывающий состояние поверхности,  , (табл. 5, с.263);

, (табл. 5, с.263);

- коэффициент,

учитывающий материал инструмента,

- коэффициент,

учитывающий материал инструмента,  , (табл.6, с.263).

, (табл.6, с.263).

Следовательно:

Тогда:

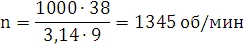

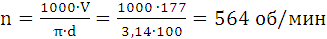

Определяем частоту вращения шпинделя, соответствующую найденной скорости:

(2.12)

(2.12)

Исходя из условий обработки корректируем полученную частоту по паспортным данным станка и принимаем n = 500 об/мин.

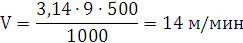

Определяем действительную скорость резания

, (2.13)

, (2.13)

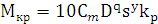

Определяем силу резания, крутящего момента:

(2.14)

(2.14)

где постоянную  и показатели

степени x, y, n выбираем из таблицы 42(страница 385):

и показатели

степени x, y, n выбираем из таблицы 42(страница 385): ; q=2.0

; у=0,8.

; q=2.0

; у=0,8.

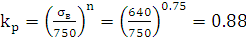

- поправочный

коэффициент, определяется по формуле

- поправочный

коэффициент, определяется по формуле

(2.15)

(2.15)

где nвыбираем из таблицы 9, n = 0.75

(2.16)

(2.16)

Определяем силу резания:

(2.17)

(2.17)

где постоянную  и показатели

степени x, y, n выбираем из таблицы 42:

и показатели

степени x, y, n выбираем из таблицы 42:  ; q=1.0

; у=0,7.

; q=1.0

; у=0,7.

Тогда

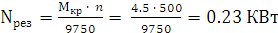

Определяем мощность резания:

(2.18)

(2.18)

Проверяем правильность расчета по мощности

N £ NЭД h (2.19)

0.23<1.5 0,8

0.23<1.2 кВт

Условие выполняется.

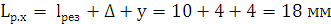

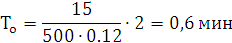

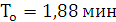

Рассчитываем основное время:

(2.20)

(2.20)

где  – длина рабочего

хода инструмента, мм;

– длина рабочего

хода инструмента, мм;

i – количество проходов; i = 2.

Тогда:

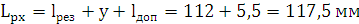

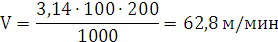

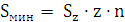

Производим расчет режима резания табличным, методом используя методику [1]. На операцию 010 Вертикально-фрезерная, для фрезерования плоскости 12±0,215.

Определяем длину рабочего хода при фрезеровании паза:

(2.21)

(2.21)

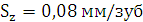

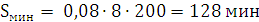

Назначаем подачу на зуб в зависимости - Sz=0,08 мм (карта Ф-2, с. 85).

Определяем стойкость инструмента в зависимости от диаметра и материала фрезы - Тм=120 мин (карта Ф-3, с.87).

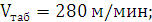

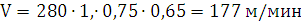

Рассчитываем скорость резания V по формуле:

(2.22)

(2.22)

где  - табличная

скорость резания,

- табличная

скорость резания,  (карта Ф-4, с.96)

(карта Ф-4, с.96)

- коэффициент,

зависящий от размеров обработки,

- коэффициент,

зависящий от размеров обработки,  1,3;

1,3;

– коэффициент ,

зависящий от состояния обрабатываемой поверхности и ее твердости,

– коэффициент ,

зависящий от состояния обрабатываемой поверхности и ее твердости,  (карта Ф-4, с.101);

(карта Ф-4, с.101);

- коэффициент

,зависящий от стойкости и материала инструмента,

- коэффициент

,зависящий от стойкости и материала инструмента,  (карта Ф-4, с.101).

(карта Ф-4, с.101).

Производим расчет числа оборотов шпинделя, соответствующего рекомендуемой скорости резания по формуле 2.16..

(2.23)

(2.23)

Корректируем по паспортным данным

станка и согласно условиям обработки  .

.

Определяем действительную скорость резания по формуле 2.17

Определяем минутную подачу по формуле:

, (2.24)

, (2.24)

где  - подача на зуб;

- подача на зуб;

- число зубьев

фрезы,

- число зубьев

фрезы,

Корректируем  по данным паспортным

данным,

по данным паспортным

данным,

Производим расчет основного времени при обработке двух перпендикулярно расположенных пазов по формуле

(2.25)

(2.25)

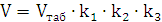

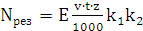

Определяем мощность резания

(2.26)

(2.26)

где Е = 0,35 (карта Ф-5, с. 102);

= 62,8 м/мин –

скорость резания;

= 62,8 м/мин –

скорость резания;

z=8 – число зубьев фрезы;

– коэффициент,

зависящий от обрабатываемого материала,

– коэффициент,

зависящий от обрабатываемого материала,

коэффициент,

зависящий от типа фрезы и скорости резания,

коэффициент,

зависящий от типа фрезы и скорости резания,

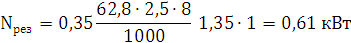

Тогда:

Проверяем правильность расчета по мощности по формуле 2.22.

0,61< 7,5 0,8

0,61< 6 кВт

Условие выполняется.

Данные по режимам резания на остальные операции обработки заносим в таблицу 2.12.

Таблица 2.12 – Сводная таблица режимов резания

|

№ операции |

Содержание перехода (установа или позиции) |

D или B, мм |

t, мм |

LРХ, мм |

i |

Подача |

n, мин-1 |

V, м/мин |

То, мин |

|

|

Sо, мм/об |

Sм, мм/мин |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

010 |

Фрезеровать плоскость |

100 |

2/0,5 |

117,5 |

1/1 |

- |

125 |

200 |

62,8 |

1,88 |

|

015 |

Фрезеровать плоскость |

100 |

3/2 |

65 |

2/1 |

- |

125 |

200 |

62,8 |

1,56 |

|

020 |

Сверлить 2 отв. |

9 |

4.5 |

18 |

2 |

0,12 |

- |

500 |

14 |

0,6 |

|

Цековать 2 отв. |

26 |

7.5 |

2 |

2 |

0,12 |

- |

160 |

13,1 |

0.2 |

|

Продолжение таблицы 2.12

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

025 |

Центровать торец |

10,5 |

5,25 |

15 |

1 |

0,12 |

- |

315 |

10,5 |

0,40 |

|

Сверлить отв. |

13 |

6,5 |

28 |

1 |

0,12 |

- |

400 |

16,3 |

0,58 |

|

|

Точить канавку |

23 |

3,5 |

5 |

1 |

0,12 |

- |

630 |

45,5 |

0,07 |

|

|

030 |

Подрезать торец |

35 |

2,5 |

23 |

3 |

0,3 |

- |

500 |

55 |

0,46 |

|

Центровать торец |

10,5 |

5,25 |

15 |

1 |

0,12 |

- |

315 |

10,5 |

0,40 |

|

|

Сверлить отв. |

13 |

6,5 |

54 |

1 |

0,12 |

- |

400 |

16,3 |

1,12 |

|

|

Рассверлить отв. |

19 |

3 |

34 |

1 |

0,12 |

- |

250 |

14,9 |

1,13 |

|

|

Зенковать фаску |

22,6 |

1,6 |

5 |

1 |

0,12 |

- |

250 |

17,7 |

0,17 |

|

|

Нарезать резьбу |

22 |

- |

23 |

1 |

1,5 |

- |

63 |

4,4 |

0,24 |

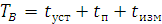

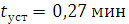

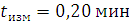

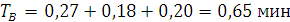

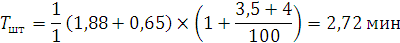

2.3.3 Нормирование проектируемой операции

Производим расчет технических норм времени для операции Вертикально-фрезерная с подробным описанием выбора параметров норм времени и расчётов.

Определяем штучное время для данной операции, используя методику [8] по формуле:

(2.27)

(2.27)

где  – основное время,

связанное с обработкой;

– основное время,

связанное с обработкой;  ;

;

– вспомогательное

время;

– вспомогательное

время;

– время на

обслуживание рабочего места;

– время на

обслуживание рабочего места;  = 3,5%(карта 32,

с.110)

= 3,5%(карта 32,

с.110)

– время на отдых и

личные потребности;

– время на отдых и

личные потребности;  = 4% (карта 88,с.

202)

= 4% (карта 88,с.

202)

q – количество одновременно обрабатываемых деталей, q=1 шт.

Определяем вспомогательное время:

(2.28)

(2.28)

где  – время связанное

с установкой и снятием детали, мин;

– время связанное

с установкой и снятием детали, мин;  (карта 9, с. 43);

(карта 9, с. 43);

– время связанное

с переходом, мин;

– время связанное

с переходом, мин;  мин (карта 31, с.

108)

мин (карта 31, с.

108)

– время связанное

измерением поверхности, мин;

– время связанное

измерением поверхности, мин;  (карта 86, лист 7,

с.191)

(карта 86, лист 7,

с.191)

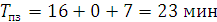

Определяем подготовительно-заключительное время:

, (2.29)

, (2.29)

где  – время на

наладку станка, инструмента и приспособления, мин;

– время на

наладку станка, инструмента и приспособления, мин;  = 16 мин(карта 32,

с.110)

= 16 мин(карта 32,

с.110)

– время на

дополнительные приёмы, мин;

– время на

дополнительные приёмы, мин;  , (карта 32, с.110)

, (карта 32, с.110)

– время на

получение инструмента и приспособления до начала работы и сдача их после

окончания, мин;

– время на

получение инструмента и приспособления до начала работы и сдача их после

окончания, мин;  (карта 32, с.110)

(карта 32, с.110)

На основании рассчитанных данных определяем штучное время

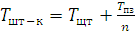

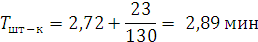

Определяем штучно-калькуляционное время на операцию:

, (2.30)

, (2.30)

где n – количество деталей в партии, шт; n= 130 штук.

Тогда

На все остальные операции назначение норм времени выполняется параллельно с заполнением сводной таблицы 2.13.

Таблица 2.13 - Сводная таблица норм времени

|

№ и наименование операции |

То мин |

Тв, мин |

aобс, % |

aотл, % |

Tшт, мин |

Tпз, мин |

n, шт |

Тшт-к |

||

|

tус |

tп |

tизм |

||||||||

|

1 |

2 |

3 |

4 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

010 Вертикально- фрезерная |

1,88 |

0,27 |

0,18 |

0,20 |

3,5 |

4 |

2,72 |

23 |

130 |

2,89 |

|

015 Вертикально-фрезерная |

1,56 |

0,27 |

0,18 |

0,43 |

3,5 |

4 |

2,62 |

23 |

2,79 |

|

|

020 Радиально-сверлильная |

0,8 |

0,10 |

0,36 |

0,40 |

4 |

4 |

1,79 |

20 |

1,94 |

|

|

025 Токарно-винторезная |

1,05 |

0,25 |

0,78 |

0,40 |

3,5 |

4 |

2,66 |

24 |

2,84 |

|

|

030 Токарно-винторезная |

3,52 |

0,25 |

1,17 |

1,28 |

3,5 |

4 |

6,68 |

24 |

6,86 |

|

2.3.4. Расчет энерго- и ресурсосбережений

Производим расчет составляющих энергосбережения по проектируемому технологическому процессу, используя методику [9].

В результате совершенствования технологического процесса изготовления детали Угольник фланцевый, произведена замена более мощного оборудования на менее мощное, что повлекло что повлекло за собой уменьшение потребляемой мощности, и занимаемой производственной площади, соответственно достигнуто снижение затрат на электрическую и тепловую энергию.

Приводим данные необходимые для расчета экономии энергоресурсов в таблице 2.14.

Таблица 2.14 - Данные для расчета экономии энергоресурсов

|

Номер операции |

Мощность электродвигателя станка, кВт |

Основное время, мин |

Площадь, занимаемая станком, м2 |

Расход электроэнергии на 1 деталь, кВт • ч |

Годовой объем выпуска изделий, шт. |

|

Базовый вариант |

|||||

|

010 |

11 |

1,84 |

5,78 |

0,34 |

3000 |

|

015 |

11 |

1,56 |

5,78 |

0,28 |

|

|

020 |

4,5 |

0,8 |

2,54 |

0,06 |

|

|

025 |

11 |

1,05 |

2,98 |

0,19 |

|

|

030 |

11 |

3,52 |

2,98 |

0,64 |

|

|

Суммарные затраты |

48,5 |

8,77 |

20,06 |

1,51 |

|

|

Проектируемый вариант |

|||||

|

010 |

7,5 |

1,88 |

3,47 |

0,23 |

3000 |

|

015 |

7,5 |

1,56 |

3,47 |

0,19 |

|

|

020 |

1,5 |

0,8 |

1,39 |

0,02 |

|

|

025 |

5,5 |

1,05 |

1,65 |

0,09 |

|

|

030 |

5,5 |

3,52 |

1,65 |

0,32 |

|

|

Суммарные затраты |

27,5 |

8,81 |

11,63 |

0,85 |

|

Расход электроэнергии на одну деталь на операциях определяем по формуле:

,

(2.31)

,

(2.31)

где Рi- мощность электродвигателя станка на i-й операции, кВт;

t0i- основное времени на i-й операции, мин.

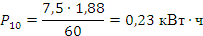

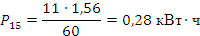

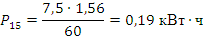

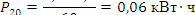

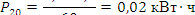

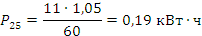

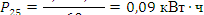

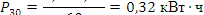

|

Базовый |

Проектируемый |

|

|

Операция 010 |

|

|

|

Операция 015 |

|

|

|

Операция 020 |

|

|

|

Операция 025 |

|

|

|

Операция 030 |

|

|

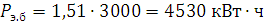

Определяем расход электроэнергии на обработку годового объема выпуска деталей:

(2.32)

(2.32)

где ∑Pi- суммарный расход электроэнергии по операциям, кВт∙ч;

N - годовой объем выпуска изделий, N=3000 штук

При расчете расхода электроэнергии используем данные таблицы 2.14.

Для базового варианта:

,

,

Для проектируемого варианта:

Следовательно, экономический эффект от снижения расхода электроэнергии составит:

(2.33)

(2.33)

где Цэ - цена 1 кВт∙ч электроэнергии, руб.

По данным «Белэнерго» цена 1 кВт∙ч электроэнергии для предприятий составляет 1920 руб.

Тогда:

руб

руб

Заключение

В курсовом проекте было произведено описание конструкции и служебного назначения детали Угольник фланцевый 2102-20.23.306, также был произведен анализ детали на технологичность, определен тип производства и обоснование выбора заготовки.

В пояснительной записке приведены расчеты по определению межоперационных припусков, режимов резания аналитическим и табличным методами, нормирование операции. Остальные данные по операциям занесены в сводные таблицы. Разработанный технологический процесс детали отличается от базового варианта тем, что в нем были применены станки меньшей мощности и габаритных размеров. Такая замена позволила уменьшить энергозатраты, а также производственной площади.

Расчет показателей энергосбережения показал, что

замена технологического оборудования в проектируемом ТП позволила получить

экономический эффект -  рублей.

рублей.

Список литературы

1. Барановский, Ю.В. Справочник. Режимы резания металлов. - М.: Машиностроение, 1972.

2. Гелин, Ф. Д. Неметаллические материалы: Справочник - Мн/. Высшая школа, 1987г.

3. Горбацевич, А.Ф., Шкред, В.А. Курсовое проектирование по технологии машиностроения. - Мн.: Выш.шк., 1986. - 238с: ил.

4. ГОСТ 3.1107-81. ЕСТД. Опоры, зажимы и установочные устройства. Графические обозначения.

5. ГОСТ 3.1702-79. ЕСТД. Правила записи операций и переходов, обработка резанием

6. Мурысева, В.С. Технология машиностроения. Курсовое и дипломное проектирование: пособие /В.С. Мурысева. – Минск: Выс.шк., 2008.- 320с.;ил.

7. Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного на работы, выполняемые металлорежущих станках: среднесерийное и крупносерийное производство ,-М.: НИИ труда, 1984.469с.

8. Справочник технолога-машиностроителя. В 2-х т./ Под ред. А.Г.Косиловой и Р.К.Мещерякова. - М.: машиностроение, 1985.

9. Технология машиностроения. Курсовое и дипломное проектирование: учебн. пособие / М.Ф. Пашкевич [и др.]; под ред. М.Ф. Пашкевича.- Минск: Изд-во Гревцова, 2010.-400с. ил.

Приложение

(zip - application/zip)

(zip - application/zip)