МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное автономное образовательное учреждение высшего профессионального образования «Национальный исследовательский ядерный университет «МИФИ»

Физико-технический факультет

Кафедра «Физические проблемы материаловедения» (№9)

Реферат по курсу

«Материалы с особыми физическими свойствами»:

«Классификация композиционных материалов»

Выполнил: Якушкин А.А.

Группа: Ф9-04Р

Принял: Шмаков А.А.

Москва, 2012

Содержание:

Введение

3

1. Основные характеристики композиционных материалов 4

2. Композиционные материалы с различными типами матриц 6

3. Композиционные материалы с различными армирующими наполнителями 7

3.1. Стекловолокниты

8

3.2. Карбоволокниты

8

3.3. Бороволокниты

9

4. Композиционные материалы с различными видами армирования 10

Заключение

13

Список литературы

13

Введение

Для решения современных задач подбора конструкционных материалов техники в настоящее время не представляется возможным без использования композиционных материалов. Ввиду своей главной технологической особенности: сочетание в материале положительных свойств матрицы и армирующего наполнителя – композиционные материалы всё чаще находят себе применение в области авиакосмической техники и машиностроении.

Наряду с усовершенствованием процесса получения композиционных материалов разрасталось их многообразие. Для решения тех или иных конструкторских задач необходимо применение различных матричных и армирующих составляющих. Огромное количество видов композиционных материалов естественно требует необходимой классификации.

1. Основные характеристики композиционных материалов.

Композиционный материал – неоднородный сплошной материал, состоящий из двух или более компонентов с четкой границей раздела между ними. В большинстве композиционных материалов (за исключением слоистых) компоненты можно разделить на матрицу и включенные в нее армирующие элементы. В композиционных материалах конструкционного назначения армирующие элементы обычно обеспечивают необходимые механические характеристики материала (прочность, жесткость и т.д.), а матрица (или связующее) обеспечивает совместную работу армирующих элементов и защиту их от механических повреждений и агрессивной химической среды.

В современной технике требуются материалы с высокими значениями прочности, жесткости, теплостойкости и устойчивости к химическим воздействиям. В таких случаях используют элементы, расположенные в середине Периодической системы Д.И. Менделеева, — углерод, алюминий, кремний, кислород, азот. Эти элементы образуют друг с другом соединения с прочными стабильными связями. Типичными представителями таких соединений являются керамические материалы: SiC, Si3N4, SiO2, Аl2О3. Для них характерен известный недостаток — большая хрупкость. Но если такой материал изготавливают из мелких частиц или тонких волокон, его прочность значительно повышается. Высокая прочность мелких частиц связана с тем, что вероятность появления в образце дефекта настолько большого, чтобы вызвать хрупкое разрушение, падает с уменьшением размера образца.

Аналогичный эффект наблюдается и в повышении прочности металлов, и в упрочнении керамики, для чего применяется очень тонкий помол. Кроме того, при разрыве одного волокна дефект не распространяется на другие волокна и нить (жгут) в целом не разрушается, а в однородном материале трещина распространяется вплоть до разрушения всего образца.

Однако простой пучок волокон представляет собой довольно небольшую ценность как конструкционный материал. Для использования максимально возможной прочности волокон их помещают в матрицу, которая играет адгезионную роль – соединяет волокна и к тому же придает материалу форму.

Нагрузка от матрицы на армирующее волокно передается сдвиговыми силами, действующими на его поверхность, которая поэтому должна быть велика по сравнению с площадью сечения волокна, т.е. в одном измерении размер арматуры должен быть много больше, чем в других. Таким образом, волокна нити – самая выгодная конфигурация арматуры композита для конструкционных применений.

Установлено, что критическое отношение длины волокна к его диаметру должно быть примерно 100. Понятно, что армирование короткими волокнами и частицами другой формы хуже, чем армирование длинными непрерывными волокнами. Для других неконструкционных целей уже нет необходимости придерживаться этого принципа.

При использовании длинных волокон возникает явление синергизма. В случае композита – это влияние волокна на матрицу и матрицы на волокно. При растяжении пучка волокон без матрицы разрыв волокна уменьшает их количество, и удельная нагрузка на оставшиеся волокна увеличивается. Если волокна находятся в упругой или пластичной матрице (кроме того, что матрица распределяет нагрузку между всеми волокнами) при разрыве волокна упругая деформация матрицы, или ее пластическое течение сдавливает разорванные части волокна, и оно еще в какой-то мере продолжает действовать подобно коротким волокнам.

Таким образом, основной функцией армирующего наполнителя является обеспечение прочности материала, а основные функции матрицы следующие:

· обеспечение монолитности;

· распределение нагрузки между армирующими элементами;

· предохранение армирующего элемента от внешних воздействий.

Исходя из проведённого анализа можно составить следующие классификации:

1) по типу матрицы;

2) по типу армирования;

3) по типу наполнителя.

Приведём основные преимущества и недостатки композиционных материалов.

Основные преимущества композиционных материалов следующие:

1. Материал и конструкция создается одновременно (исключением являются препреги, которые являются полуфабрикатом для изготовления конструкций);

2. Высокая удельная прочность (до 3500 МПа);

3. Высокая жёсткость (модуль упругости 130÷240 ГПа);

4. Высокая износостойкость;

5. Высокая усталостная прочность;

6. Из композиционных материалов возможно изготовить конструкции со стабильными геометрическими параметрами.

Композиционные материалы имеют и достаточно большое количество недостатков, которые сдерживают их распространение:

1. Высокая стоимость (обусловлена высокой наукоёмкостью производства, необходимостью применения специального дорогостоящего оборудования и сырья, а следовательно развитого промышленного производства и научной базы страны);

2. Анизотропия свойств (для компенсации анизотропии увеличивают коэффициент запаса прочности, что может нивелировать преимущество конструкционных материалов в удельной прочности);

3. Низкая ударная вязкость (низкая ударная вязкость также является причиной повышения коэффициента запаса прочности; низкая ударная вязкость обуславливает высокую повреждаемость изделий из композиционных материалов, высокую вероятность возникновения скрытых дефектов, которые могут быть выявлены только инструментальными методами контроля);

4. Гигроскопичность, т. е. склонность впитывать влагу (обусловлено несплошностью внутренней структуры композиционного материала; при длительной эксплуатации и многократном переходе температуры через 0 °С вода, проникающая в структуру композиционного материала, разрушает изделие изнутри);

5. Токсичность (при эксплуатации КМ могут выделять пары, которые часто являются токсичными);

6. Низкая эксплуатационная технологичность, низкая ремонтопригодность и высокая стоимость эксплуатации (это связано с необходимостью применения специальных трудоемких методов, специальных инструментов для доработки и ремонта объектов из композиционных материалов; часто изделия из композиционных материалов вообще не подлежат какой-либо доработке или ремонту).

2. Композиционные материалы с различными типами матриц.

Одно из требований, предъявляемых к материалу матрицы, вытекает из рассмотренного выше требования ее пластичности. Но главным является обеспечение работоспособности в области температур, для которой предназначен композит. Для изготовления композитов, работающих в области Т < 200 °С, применяют полимерные матрицы. Именно к этой группе относится большинство композитов.

Для более высоких температур применяют металлические матрицы. При этом разработчикам приходится считаться с большой массой деталей из композита, даже если применять металлы с малой плотностью — алюминий, магний, титан.

Металл, кроме теплостойкости, обладает и прочностью, которая дополняет прочность волокон, а пластичность металла придает композиту свойство вязкости. Наконец, для очень высоких температур применяют керамические матрицы.

Недостаток керамики – отсутствие пластичности. Волокна как раз и тормозят распространение трещин в керамике. Известным примером является боросиликатное стекло с волокнами из карбида кремния SiC, которое сохраняет прочность при температурах до 100°С. Матрицы из SiC, Si3N4, обеспечивают рабочую температуру композита до 1700 °С.

Важной матрицей, по существу относящейся к керамическим материалам, является углеродная. Она выдерживает высокую температуру, имеет высокую твердость и низкую пористость. Чаще всего для матрицы используют аморфный углерод, а армирующие волокна выполняют тоже из углерода, но кристаллического (графита). Такой композит "углерод-углерод" выдерживает температуры до 2500 °С и перспективен для авиакосмической техники.

Крупный недостаток углеродной матрицы в отличие от других керамических матриц – окисление и абляция (перенос массы с поверхности в атмосферу потоком горячих газов). Для ее устранения весь композит усложняют путем покрытия его тонким слоем более стойкого SiC. Этот материал допускает многоразовое применение и используется в основном в конструкции летательных аппаратов. Техническое название этого композита RCC (reasable carbon-carbon). Применение RCC композита вместо металлов сильно снижает массу аппарата и позволяет увеличить дальность полета почти на 1000 км.

Итак, выбор материала матрицы определяется в первую очередь рабочей температурой композиционного материала.

Таким образом, по типу матриц композиционные материалы можно разделить на:

· композиционные материалы с металлической матрицей (Al, Mg, Ni, их сплавы и т.п.);

· композиционные материалы с керамической матрицей (углеродная и т.п.);

· композиционные материалы с полимерной матрицей.

3. Композиционные материалы с различными армирующими наполнителями

Рассмотрим принципы выбора материала волокон. Волокна прочны из любого материала: из металлов, керамики, полимеров и углерода, но по другим свойствам они сильно различаются. Например, по прочности стеклянные волокна равны или даже чуть выше углеродных, но по жесткости они существенно различаются: стекловолокно пластично (δ = 2÷5 %), углеродное волокно почти не деформируется. Поэтому, когда требуется жесткость при больших нагрузках, стекловолокно неприменимо.

В изделиях, подвергающихся ударам, требуется композит с высокой ударной прочностью. Мощным стимулом для разработки таких композитов явилась военная техника, требующая пуленепробиваемых материалов. Ни стекло, ни углерод для этого не подходят. Применяют менее жесткое, но ударопрочное полимерное армидное волокно.

Важнейшим принципом выбора волокна является его химическая совместимость с материалом матрицы. Для обеспечения синергизма требуется хорошее смачивание материала волокна матрицей при изготовлении композита. В то же время при взаимодействии с матрицей в процессе изготовления композита не должно протекать химических реакций, разрушающих волокно. Примерами могут служить полимерные волокна, которые обугливаются в расплаве металла, и углеродные, которые окисляются. Если матрица смачивает волокно, то связь между ними возникает либо за счет межмолекулярного сцепления, либо за счет химической реакции. Связь за счёт химической реакции нежелательна.

Улучшить смачивание удается нанесением специальных (технологических) покрытий, которые взаимодействуют и с волокном, и с матрицей.

Для улучшения силы сцепления армирующего волокна с матрицей используется технологический процесс, называемый вискеризация волокна (от англ. «whiskers» – усы). Для этого волокна обрабатываются специальными реагентами, которые способствуют росту более мелких кристаллических волокон в направлении, перпендикулярном направлению экструзии волокна. В результате вискеризация поверхность сцепления между армирующим наполнителем и матрицей существенно возрастает, что обуславливает увеличение силы сцепления между ними и, как следствие, усиление эффекта синергизма.

Итак, в выборе материала волокон руководствуются четырьмя критериями: видом прочности композита (постоянной или ударной), жесткостью (пластичностью) композита, смачиванием волокна и его химической устойчивостью в расплаве матрицы.

Наиболее известными материалами армирующих наполнителей в виде волокон являются: стекло, углерод, бор, карбиды, бориды, оксиды; капрон и др.

Наиболее известными материалами армирующих наполнителей в виде тканей являются: текстолит (связующий материал – смола; армирующий материал – обычная ткань), гетинакс (связующее – смола; наполнитель – бумага), ДСП (древесно-слоистый пластик) и др.

Таким образом, по типу армирующих наполнителей композиционные материалы можно разделить на:

· металлические (усы, кусочки проволоки из стали Ti, Mo, Be, W и т.п.);

· неметаллические;

· органические.

3.1 Стекловолокниты.

Стекловолокниты – это композиционный материал, состоящий из синтетической смолы, являющейся связующим, и стекловолокнистого наполнителя. В качестве наполнителя применяют непрерывное или короткое стекловолокно. Прочность стекловолокна резко возрастает с уменьшением его диаметра (в следствие влияния неоднородностей и трещин, возникающих в толстых сечениях). Свойства стекловолокна зависят также от содержания в его составе щелочи; лучшие показатели у бесщелочных стекол алюмоборосиликатного состава.

Неориентированные стекловолокниты содержат в качестве наполнителя короткое волокно. Это позволяет прессовать детали сложной формы, с металлической арматурой. Материал получается с изотопными прочностными характеристиками, намного более высокими, чем у пресс-порошков и даже волокнитов. Представителями такого материала являются стекловолокниты АГ-4В, а также ДСВ (дозирующиеся стекловолокниты), которые применяют для изготовления силовых электротехнических деталей, деталей машиностроения (золотники, уплотнения насосов и т.д.). При использовании в качестве связующего непредельных полиэфиров получают премиксы ПСК (пастообразные) и препреги АП и ППМ (на основе стеклянного мата). Препреги можно применять для крупногабаритных изделий простых форм (кузова автомашин, лодки, корпуса приборов и т.п.).

Ориентированные стекловолокниты имеют наполнитель в виде длинных волокон, располагающихся ориентировано отдельными прядями и тщательно склеивающихся связующим. Это обеспечивает более высокую прочность стеклопластика.

Стекловолокниты могут работать при температурах -60÷200 °С и выдерживают большие инерционные перегрузки.

Ионизирующие излучения мало влияют на их механические и электрические свойства. Из них изготовляют детали высокой прочности, с арматурой и резьбой.

3.2 Карбоволокниты.

Карбоволокниты (углепласты) представляют собой композиции, состоящие из полимерного связующего (матрицы) и упрочнителей в виде углеродных волокон (карбоволокон).

Высокая энергия связи углеродных волокон позволяет им сохранить прочность при очень высоких температурах (в нейтральной и восстановительной средах до 2200 °С). От окисления поверхности волокна предохраняют защитными покрытиями (пиролитическими). В отличие от стеклянных волокон карбоволокна плохо смачиваются связующим (низкая поверхностная энергия), поэтому их подвергают травлению. При этом увеличивается степень активирования углеродных волокон по содержанию карбоксильной группы на их поверхности. Межслойная прочность при сдвиге углепластиков увеличивается в 1,6÷2,5 раза. Применяется вискеризация нитевидных кристаллов TiO, AlN и SiN, что дает увеличение межслойной жесткости в 2 раза и прочности в 2,8 раза. Применяются пространственно армированные структуры.

Связующими материалами служат синтетические полимеры (полимерные карбоволокниты); синтетические полимеры, подвергнутые пиролизу (коксованные карбоволокниты); пиролитический углерод (пироуглеродные карбоволокниты).

Эпоксифенольные карбоволокниты КМУ-1 л, упрочненные углеродной лентой, и КМУ-1у на жгуте, висскеризованном нитевидными кристаллами, могут длительно работать при температуре до 200 °С.

Карбоволокниты КМУ-3 и КМУ-2 л получают на эпоксианилиноформальдегидном связующем, их можно эксплуатировать при температуре до 100 °С, они наиболее технологичны. Карбоволокниты КМУ-2 и КМУ-2 л на основе полиимидного связующего можно применять при температуре до 300 °С.

Карбоволокниты отличаются высоким статистическим и динамическим сопротивлением усталости, сохраняют это свойство при нормальной и очень низкой температуре (высокая теплопроводность волокна предотвращает саморазогрев материала за счет внутреннего трения). Они водо- и химическистойкие. После воздействия на воздухе рентгеновского излучения и Е почти не изменяются.

Теплопроводность углепластиков в 1,5÷2 раза выше, чем теплопроводность стеклопластиков. Они имеют следующие электрические свойства: = 0,0024÷0,0034 Ом·см (вдоль волокон); tg =0,001 (при частоте тока 10 Гц). Карбостекловолокниты содержат наряду с угольными стеклянные волокна, что удешевляет материал.

3.3 Бороволокниты.

Бороволокниты представляют собой композиции из полимерного связующего и упрочнителя - борных волокон.

Бороволокниты отличаются высокой прочностью при сжатии, сдвиге и срезе, низкой ползучестью, высокими твердостью и модулем упругости, теплопроводностью и электропроводимостью. Ячеистая микроструктура борных волокон обеспечивает высокую прочность при сдвиге на границе раздела с матрицей.

Помимо непрерывного борного волокна применяют комплексные боростеклонити, в которых несколько параллельных борных волокон оплетаются стеклонитью, придающей формоустойчивость. Применение боростеклонитей облегчает технологический процесс изготовления материала.

В качестве матриц для получения бороволокнитов используют модифицированные эпоксидные и полиимидные связующие. Бороволокниты КМБ-1 и КМБ-1к предназначены для длительной работы при температуре 200°С; КМБ-3 и КМБ-3к не требуют высокого давления при переработке и могут работать при температуре не свыше 100°С; КМБ-2к работоспособен при 300°С.

Бороволокниты обладают высокими сопротивлениями усталости, они стойки к воздействию радиации, воды, органических растворителей и горючесмазочных материалов.

4. Композиционные материалы с различными видами армирования.

По характеру распределения армирующего материала композиционные материалы можно разделить на два основных класса:

· композиты с упорядоченным армированием;

· композиты с неупорядоченным армированием.

В первом случае разработчик материала заранее задается конфигурацией, т.е. геометрической структурой распределения арматуры в матрице. Во втором случае распределение арматуры носит случайный, хаотический характер.

Композиционные материалы обоих классов можно разделить еще по типу материалов, используемых в качестве матриц, и армирующих материалов. И те, и другие материалы могут быть полимерами, керамикой или металлами.

Внутренняя структура упорядоченного композита (геометрия армирования) может быть различной, и от этого существенно зависят его свойства. Наиболее простая геометрия высокопрочного композита напоминает строение фанеры. В этом случае обычно используют полимерную матрицу. Волокна сматывают с бобин, подвергают поверхностной обработке, улучшающей адгезию, протягивают в ванну, где их покрывают полимерной смолой. В результате смола скрепляет волокна в плоский жгут – ленту.

Готовые ленты собирают в слоистый листовой материал (аналог фанеры) или же наматывают в сложную форму. Собранный в листы или намотанный материал упрочняют термообработкой. Слои можно накладывать поочередно с разным направлением волокон и формировать в композите клетчатую структуру арматуры. Это придает материалу жесткость.

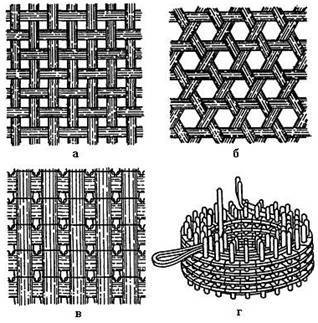

Недостатком такого композита является отсутствие поперечного армирования в каждом отдельном слое и между слоями. Поэтому материал может расслаиваться. К тому же появившаяся трещина в объемном образце из такого композиционного материала легко находит путь распространения между слоями. Для устранения этих недостатков изготавливают тканые композиционные материалы. Принцип и методы их изготовления заимствованы из трикотажного дела. Фактически оттуда же заимствовано оборудование, позволяющее плести различную конфигурацию волоконной арматуры.

Обычный двухосный тканый материал имеет высокую прочность в направлениях основы. Плетёные композиты с более сложной конфигурацией прочны и в других направлениях. Трёхмерная ортогональная система состоит из пучков “пряжи” (волокон), ориентированных в трёх взаимно перпендикулярных направлениях. Такой геометрией обладает, например, композит RCC.

Исследования показали, что трехмерная ортогональная геометрия повышает ударную вязкость материала. Это обусловлено тем, что появившаяся трещина для распространения должна найти извилистый сложный путь. За время ее распространения полученная материалом энергия удара диссипирует (рассеивается), и материал выдерживает большие ударные нагрузки. Так, предел прочности на удар композита из Аl2O3 матрицы с обычными параллельными волокнами из алюминия намного ниже ударной прочности чистого пластичного металлического алюминия. Но композит из той же Аl2O3 матрицы с плетеной трехмерной ортогональной алюминиевой арматурой имеет фактически ту же прочность, что и чистый алюминий.

Рисунок 1 – Структура тканых композиционных материалов [1]: а — двухосный тканый композит; б, в, г— тканые композиты с повышенной прочностью.

Таким образом, выбор конфигурации арматуры композита определяется следующими факторами:

· зависимостью прочности композита от ориентации волокон;

· гибкостью волокон;

· экономическими затратами на изготовление арматуры.

В отличие от волокнистых композиционных материалов в дисперсно-упрочненных композиционных материалах матрица является основным элементом, несущим нагрузку, а дисперсные частицы тормозят движение в ней дислокаций.

Высокая прочность достигается при размере частиц 10÷500 нм при среднем расстоянии между ними 100÷500 нм и равномерном распределении их в матрице.

Прочность и жаропрочность в зависимости от объемного содержания упрочняющих фаз не подчиняются закону аддитивности. Оптимальное содержание второй фазы для различных металлов неодинаково, но обычно не превышает 5÷10 об.%.

Использование в качестве упрочняющих фаз стабильных тугоплавких соединений (оксиды тория, гафния, иттрия, сложные соединения оксидов и редкоземельных металлов), не растворяющихся в матричном металле, позволяет сохранить высокую прочность материала до (0,9÷0,95)Тпл. В связи с этим такие материалы чаще применяют как жаропрочные. Дисперсно-упрочненные композиционные материалы могут быть получены на основе большинства применяемых в технике металлов и сплавов.

Наиболее широко используют сплавы на основе алюминия - САП (спеченный алюминиевый порошок).

Плотность этих материалов равна плотности алюминия, они не уступают ему по коррозионной стойкости и даже могут заменять титан и коррозионно-стойкие стали при работе в интервале температур 250÷500 °С. По длительной прочности они превосходят деформируемые алюминиевые сплавы. Длительная прочность для сплавов САП-1 и САП-2 при 500 °С составляет 45÷55 МПа.

Большие перспективы у никелевых дисперсно-упрочненных материалов.

Наиболее высокую жаропрочность имеют сплавы на основе Ni с 2÷3 об.% ThO2 или HfO2. Матрица этих сплавов обычно является твердым раствором Ni-20%Cr, Ni-15%Mo, и Mo. Широкое применение получили сплавы ВДУ-1 (Ni, упрочнённый ThO2), ВДУ-2 (Ni, упрочнённый HfO2) и ВД-3 (матрица Ni-20%Cr, упрочнённая ThO2). Эти сплавы обладают высокой жаропрочностью. Дисперсно-упрочненные композиционные материалы, так же как волокнистые, стойки к разупрочнению с повышением температуры и длительности выдержки при данной температуре.

Таким образом, по типу армирования композиционные материалы можно разделить на:

· волокнистые (волокна, нити, ленты, жгуты и т.п.);

· с дисперсионным упрочнением (если размер 10÷500 нм, среднее расстояние между частицами 100÷500 нм, распределение равномерное);

· слоистые.

Заключение

Приведенные примеры композиционных материалов на различных матрицах свидетельствуют о возможности реализации в них чрезвычайно интересных сочетаний важнейших эксплуатационных характеристик – высокой прочности, включая диапазон высоких температур, жаростойкости, усталостной прочности и др. Уже сейчас на керамических матрицах рабочие температуры могут достигать 1600 °С, на металлических - до 1370 °С. Увеличение рабочих температур в двигателях приводит к уменьшению их размеров, росту мощности и снижению стоимости эксплуатации. Вместе с тем применение для армирования таких волокнистых материалов, как углеродное волокно, оксидные волокна и усы, карбиды и другие материалы с низкой плотностью, позволяет реализовать в композитах значительное снижение массы деталей при сохранении ими неизменной прочности. Это предопределило тот факт, что наибольшие успехи в практическом использовании композиционных материалов достигнуты в аэрокосмической технике (сопловые блоки ракет, носовые конуса), производстве газотурбинных двигателей (лопатки турбин), вертолётостроении.

В настоящее время важнейшими факторами, сдерживающими применение большинства композиционных материалов, являются высокая стоимость армирующих волокон, в первую очередь нитевидных монокристаллов, а также серьезные проблемы технологического характера, затрудняющие высокую степень реализации прочности армирующих волокон в деталях из композиционных материалов. Поэтому основные усилия исследователей и производственников направлены на разработку эффективных, технологичных и экономичных методов получения армирующих волокон, а также на совершенствование технологических процессов изготовления материалов и изделий.

Список литературы:

1. Волоконные композиционные материалы: Пер. с англ. / Под ред. Дж. Уиктна, Э. Скала. М.: Металлургия, 1978. 240 с.

2. Углеродные волокна и углекомпозиты: Пер. с англ. / Под ред. Э. Фитцера. М.: Мир, 1988. 336 с.

3. Справочник по композиционным материалам: В 2 кн.: Пер. с англ.: / Под ред. Дж. Любина. М.: Машиностроение, 1988. Кн. 1. 448 с.; Кн. 2. 584 с.

(zip - application/zip)

(zip - application/zip)