МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение высшего образования

«Белгородский государственный технологический

университет им. В. Г. Шухова»

Кафедра энергетики теплотехнологии

КУРСОВОЙ ПРОЕКТ

по дисциплине

«Высокотемпературные теплотехнологические процессы и установки»

на тему:

«Расчёт теплотехнологической установки»

Выполнил: студент гр. ЭТ – 31

Шеванов Е.И.

Принял: доцент

Губарева В. В.

Руководитель проекта: доцент

Губарева В. В.

Белгород

2020

СОДЕРЖАНИЕ

ЗАДАНИЕ. 3

ВВЕДЕНИЕ. 4

ЛИТЕРАТУРНЫЙ ОБЗОР.. 7

Список литературы.. 21

ЗАДАНИЕ

На курсовое проектирование по дисциплине «Высокотемпературные теплотехнологические процессы и установки»

Рассчитать и спроектировать ванную стекловаренную печь.

Исходные данные

1. Производительность печи Pстк = 5 т/ч

2. Химический состав стекла: SiO2 = 69%

CaO = 17%

Na2O = 14%

3. Сырьевые материалы: кварцевый песок, известняк, сода

(влажность сырьевых материалов Uш = 12%)

4. Температура варки стекла tвар = 1500 °С

5. Температура отводимой стекломассы tстк = 1410 °С

6. Коэффициент избытка воздуха aв = 1,05

7. Температура горячего воздуха tв = 980 °С

8. Присосы холодного воздуха: в горелке Da = 0,14

перед воздухоподогревателем Da = 0,11

9. Топливо - природный газ состава:

CH4 = 98,32%; C2H6 = 0,38%; C3H8 = 0, 106%; С4H10 =0, 002%; С5H12 =0, 002%;

СО2 =0,0417%; N2 = 0,773%;

Задание

выдал

доц.

Губарева В. В.

Задание получил студент гр. ЭТ-31

Шеванов Е.И.

ВВЕДЕНИЕ

Стекло — твердотельное состояние аморфных веществ. Стеклом называются все аморфные тела, получаемые путем переохлаждения расплава, независимо от их химического состава и температурной области затвердевания, и обладающие в результате постепенного увеличения вязкости механическими свойствами твердых тел, причем процесс перехода из жидкого состояния в стеклообразное должен быть обратимым. Целью курсового проектирования является закрепление, углубление и конкретизация теоретических знаний, полученных студентами при изучении высокотемпературных процессов и установок. В качестве объекта проектирования выбрана стекловаренная ванная печь, что в полной мере соответствует методическим требованиям подготовки энергетиков теплотехнологии.

Стекловаренные печи занимают особое место в производстве строительных материалов не только по широте их применения, разнообразию типов, конструктивных схем и режимов тепловой работы, но и по сложности протекающих в них теплотехнологических процессов, что в итоге приводит к их довольно низкой тепловой эффективности. Будущим специалистам в области промышленного энергосбережения предоставляются большие возможности разработки в курсовом проекте технических решений по совершенствованию высокотемпературной теплотехнологической установки, учитывая, что тепловой коэффициент полезного действия стекловаренных печей в настоящее время, как правило, не превышает 20...25 %.

Принцип варки в электрической печи основывается на самих особенностях стекломассы, которые проявляются при сильно высокой температуре, более 1100°С. В результате выделения тепла стекло может проводить ток.

Печи ванного типа с постоянной работой используют для варки и производства: листового, тарного, сортового, посудного и других типов стекла. В таких установках присутствует механическая загрузка и автоматическая проверка, с регулированием самого процесса.

Особенностью данных устройств является непрерывное движение стекломассы и самой шихты от загрузочного блока к выработочному. В таких печах варка стекла происходит в верхних слоях.

Бассейн печи может иметь произвольное построение, но обязательно должен быть обустроен стандартными зонами, такими как: загрузка, варка, осветление, охлаждение и выработка. Обладают такие конструкции и стандартными тепловыми режимами.

Температуры стекла в таких печах (в самом начале зоны осветления) составляет порядка 1450…1500 градусов. Благодаря специальному разграничению бассейна цельными либо же решетчатыми перегородками, существенно улучшается регулировка режима варки стекла. Такие заградительные конструкции способствуют преграждению пути плохо проваренной массы. Для изготовления листового стекла используются регенеративные печи с постоянной работой и большой производительностью. Они способны вырабатывать до 250 тонн стекла за один день.

В электрических и пламенно-электрических печах варочный процесс основывается на нескольких этапах (аналогично пламенным установкам). Но в данном случае они осуществляются подряд друг за другом в вертикальном направлении. Благодаря мощным конвекционным потокам, процесс варки стекла проходит быстрее.

Стоит помнить, что КПД электрических установок в несколько раз 3…5 больше, по сравнению с пламенными печами. Тепловые потери тут меньше.

Качество изделий из стекла в значительной степени зависит от качества стекольной шихты. Старая поговорка: «Хорошо приготовленная шихта — это наполовину сваренное стекло» — остается действительной и сегодня.

Шихтой называют однородную смесь предварительно подготовленных и отвешенных по заданному рецепту сырьевых материалов. Состав шихты должен обеспечивать заданный химический состав стекла. В настоящее время стекольная шихта может быть получена различными способами.

Наряду с традиционным (порошковым) методом составления шихты, впрочем, как показано ниже, имеющим ряд недостатков, находят использование новые способы подготовки. К таковым можно отнести гидротермальный, золь-гель методы и др[1].

ЛИТЕРАТУРНЫЙ ОБЗОР

Основным компонентом, из которого получают стекло, является кварцевый песок. И чтобы из данного непрозрачного сыпучего материала получился чистый монолит, его нагревают до очень большой температуры в печах непрерывной работы.

Варка стекла является самым сложным и ответственным процессом. На этом этапе песчинки начинают сплавляться между собой. В связи с тем, что остывание стеклянной массы происходит довольно быстро, то они не успевают возвратиться в свое изначальное состояние.

Помимо этого, в состав стекла еще входят следующие ингредиенты:

1. Вода;

2. известняк;

3. сода.

А для получения цветного изделия, в расплавленную стеклянную массу добавляют оксиды различных металлов.

Варка стекла состоит из следующих процессов:

1. Тщательное перемешивание всех ингредиентов, которые вымерены при помощи точных весов.

2. Отправление полученной массы в печь, где происходит их нагрев до температуры в 1600°С. Во время данного процесса, расплавляются самые тугоплавкие компоненты.

3. Формирование однородной массы (гомогенизация). Тут удаляются все пузырьки газа. Получается однородный расплав.

4. «Купание» стеклянной массы в расплавленном олове. Его температура достигает 1000°С. Благодаря тому, что олово имеет меньшую плотность, стекло не перемешивается с ним, оставаясь на поверхности. Оно так быстрее остывает и становится идеально гладким.

5. Варка стекла завершается охлаждением стекломассы. После «оловянной ванны» температура его снижается до 600°С, но для затвердевания это еще очень много. Поэтому стеклянное изделие охлаждают еще раз, помещая на вращающиеся ролики. Остается оно там до температуры в 250 градусов. Для того, чтобы стекло не треснуло, процесс его охлаждения должен происходить медленно.

6. Фиксация формы стеклянного изделия осуществляется при помощи быстрого охлаждения.

В связи с тем, что стекло имеет маленькую теплопроводность, возникают большие перепады температуры. Это приводит к напряжению внутри самого стеклянного изделия. В связи с этим, после формирования обязательным процессом идет отжиг. Данный процесс основывается на охлаждении полученного изделия по специальному режиму. Это быстро до момента затвердевания. Медленное, когда стекло начинает переходить из пластичного состояния в хрупкое. И затем опять быстрое охлаждение, до достижения уже нормальной температуры. Отжиг можно осуществлять сразу после формирования изделия либо после повторного нагревания (до температуры размягчения стеклянной массы) Толщина материала напрямую связана с количеством расходного вещества, которое попадает в ванную. Чем его меньше, тем тоньше получается стекло После обрезки полученного листа стекла до необходимых размеров, остатки помещаются обратно в печь. Таким образом, данный процесс является безотходным производством.

Существует 2 классификации печей.

Первая из них разделяет все камеры на две категории в зависимости от устройства рабочей камеры стекловаренные печи:

1. горшковые;

2. ванные.

Второй метод классификации. Здесь основным критерием стал способ нагрева стекломассы. В данном случае выделяют три основных вида:

1. электрические;

2. пламенные;

3. газоэлектрические способы[1].

Горшковые печи. В полости которых устанавливают от одного до 16 горшков, в настоящее время применяют для производства стекол с высоким светопропусканием или высокой химической однородностью (например, оптических), а также стекол, вырабатываемых вручную в малых количествах (например, цветных стекол для художественных изделий). Однако в последние годы горшковые печи стремятся заменить периодическими или непрерывно действующими малыми ванными печами, так как горшковые печи не экономичны в тепловом отношении. В них не предусмотрена рекуперация теплоты и очень велики ограждающие поверхности, через которые теряется теплота, так как обогреваемая поверхность стекломассы в горшках составляет не более 50…60 % площади пода печи.

Рис. 1. Регенеративная двухгоршковая печь. 1 — аварийные карманы для отвода стекломассы; 2, 3 — регенеративные камеры; 4 — горелка печи или кадь; 5 — капельники мазута; 6 — боковые стены; 7 — рабочая камера; 8 — окна для вставки горшков; 9 — горшок; 10 — под печи; 11 — свод печи; 12 —свод печи; 13 — рабочие окна для загрузки шихты и выработки стекла.

Хотя удельная производительность горшковых печей высока (до 2000 кг с 1 м2 стекломассы в сутки), удельный расход теплоты в них превышает 42 000 кДж на 1 кг сваренной стекломассы.

Большой недостаток горшковых печей — сильный износ стекловаренных горшков, в которых удельная поверхность контакта огнеупоров и стекломассы больше, чем в ванных печах.

В периодических ванных печах стекломасса заполняет весь объем печей, вследствие чего они экономичнее горшковых. Бассейны этих печей выкладывают из огнеупоров повышенной стеклоустойчивости, поэтому в таких бассейнах можно варить тугоплавкие стекла при высокой температуре. Горшки устанавливают в горшковые печи нагретыми до 900—1200 °С и перед варкой стекла обжигают при температуре на 20—30°С выше температуры варки стекла. Затем стенки горшков или бассейнов периодических ванных печей глазуруют (покрывают) расплавом того стекла, которое в них будет вариться, стекший на дно горшка избыток глазури вычерпывают.

Загрузку шихты в горшки ведут крупными порциями 2…3 раза в виде ровного конуса. В периодические ванны ввиду их большой вместимости допускается засыпка шихты мелкими порциями по всей поверхности, под факел пламени. Загружают шихту «на провар» (когда предыдущая порция шихты полностью проварилась), либо «на конус» (на остеклованный остаток предыдущей засыпки). Расход топлива и температуру в печи во время засыпки снижают для удобства загрузки. Для осветления стекломассы температуру печи после провара шихты повышают на 20…30 °С; часто применяют бурление с помощью хорошо замоченных чурок (в горшках) или сжатым воздухом через сопла, вводимые сверху. После бурления, производимого 2 или 3 раза, температуру повышают и выдерживают высокой до тех пор, пока в пробах стекломассы останется лишь несколько крупных пузырьков. В этот момент приступают к студке стекломассы. Расплавы технических и оптических стекол во время варки, осветления и студки перемешивают огнеупорными мешалками, чаще всего пропеллерной формы, вводимыми в печь через свод с помощью водохлаждаемых держателей. Скорость вращения мешалок регулируют: при малой вязкости расплава (в период осветления) она доходит до 60 мин-1, при высокой вязкости (во время студки) мешалки вращают со скоростью 8…12 мин-1. Перемешивание в период осветления, помимо гомогенизации стекломассы, способствует выделению из нее газов. Режим перемешивания подбирают индивидуально для каждой стекломассы в зависимости от ее вязкости. Перед выработкой мешалки поднимают под свод печи. Студку стекломассы в периодических печах, подобно непрерывнодействующим, проводят обычно в два этапа: сначала медленно (под факелом пламени), затем быстро (при выключенном пламени). Придонные слои стекломассы по время студки горячее поверхностных; чтобы они не поднялись к поверхности и не внесли в рабочие слои стекломассы свиль или пузырьки от повторного разогрева, нижнюю, придонную часть горшков и бассейнов периодических печей во время студки охлаждают воздухом.

В многогоршковых печах часть горшков расположена в более горячих местах печей; засыпать шихту в эти горячие горшки следует позже, чем в более холодные, чтобы стекломасса была готова к выработке изделий во всех горшках одновременно. Перед выработкой из периодических печей обычно ложкой или гребком удаляют поверхностный слой стекломассы. По окончании выработки остаток стекла из горшков вычерпывают, в периодических же ваннах он обычно остается (если не требуется его удалить по техническим причинам)[2].

Ванные печи. Самые большие отечественные ванные печи (для производства листового стекла) имеют ширину бассейна до 10 м, общую длину 60…70 м и глубину 1,5 м. Бассейны таких печей вмещают 2000…2500 т стекломассы. Их суточная производительность 350…450 т. В последнее время в производстве флоат-стекла за рубежом введены в действие печи листового стекла производительностью свыше 600 т/сут. Большая единичная мощность печей экономически более выгодна, так как с ростом производительности снижаются удельные расходы топлива и трудозатраты на обслуживание печей. Вместе с тем в производстве прокатного, строительного, технических и других видов стекла используют ванные печи небольших размеров производительностью от 5…10 до 100…120 т/сут (большие суточные съемы относятся к печам, производящим листовое стекло методом непрерывного проката).

Современные высокопроизводительные ванные печи работают при 1500…1600 °С, а печи тугоплавких технических стекол — при 1650…1680 °С. Для удлинения срока службы печей и получения стекла высокого качества их выкладывают из огнеупорных материалов, устойчивых к воздействию стекломассы, а также пыли и газов шихты при высокой температуре.

Рис. 2. Принципиальное устройство стекловаренной печи. 1 — Печь располагается в специальном здании; 2 — рабочая камера имеет загрузочный карман; 3 — варочная часть (состоящая из бассейна); 4 — студочная часть (состоящая изпламенного пространства); 5 — выработочные каналы с подмашинными камерами; 6 — горелки; 7 — воздух на горение предварительно подогревается в регенераторах; 8 — канал служит для отвода дымовых газов; 9 — дымовая труба; 10 — шибер; 11 — котел утилизатор; 12 — машины ВВС(вертикальное вытягивание стелка); 13, 14 — лента стекла.

В ванных печах непрерывного действия все стадии процесса варки протекают в определенной последовательности непрерывно и одновременно в различных частях бассейна печи. Зоны варки, осветления, студки и выработки располагаются одна за другой на различных участках по длине бассейна печи. Так как обычно зоны варки, осветления и гомогенизации конструктивно не разделяются, то та часть печи, где протекают эти процессы, называется варочным бассейном. Это отапливаемая часть печи. Студочная часть печи либо не отапливается, либо имеет самостоятельную систему отопления. Зона выработки отделяется от остальной части бассейна глухой стеной с протоком или подвесным мостом, заглубленным и стекломассу.

Для выделения отдельных зон с различными температурными режимами газовое пространство рабочей камеры разделяют перегородками различной конструкции из огнеупорных материалов. Лучше всего режим варки регулируется при разделении газового пространства рабочей камеры сплошными или решетчатыми экранами , шиберами или сниженными арками. Поддержанию температурного режима по длине бассейна способствуют и устанавливаемые в стекломассе разделительные приспособления — заградительные мосты, пороги, протоки. Устройство протоков и других разделительных приспособлений позволяет изменить характер движения потоков стекломассы и отбирать для выработки более охлажденную и проваренную стекломассу. Отбор стекломассы из варочной части печи через проток обеспечивает поступление на выработку хорошей по качеству стекломассы. Чем полнее варочная часть печи отделена от студочной, тем интенсивнее охлаждается стекломасса и тем меньшей может быть площадь зоны студки. Это уменьшает бесполезный расход тепла и позволяет увеличить производительность печей[3].

Электрические печи. Для варки стекла по сравнению с пламенными печами имеют следующие преимущества: отсутствие продуктов горения топлива в рабочей камере печи и потерь тепла с газами, выходящими из камеры; уменьшение потерь тепла через ограждения рабочей камеры печи, как результат уменьшения площади ограждений и более эффективной тепловой изоляции кладки; создание оптимального теплового режима для процесса стекловарения; создание любой газовой среды над зеркалом стекломассы; уменьшение потерь из шихты и стекломассы летучих соединений.

Рис.

3. Электрическая стекловаренная ванная печь.1 — порочный бассейн; 2 — рабочие

графитовые электроды; 3 — дымовой канал; 4 — нерабочий электрод; 5 — горелки

для разогрева печи; 6 — карборундовые нагреватели; 7 — проток; 8 — заземляющий

электрод; 9 — выработочный бассейн.

Рис.

3. Электрическая стекловаренная ванная печь.1 — порочный бассейн; 2 — рабочие

графитовые электроды; 3 — дымовой канал; 4 — нерабочий электрод; 5 — горелки

для разогрева печи; 6 — карборундовые нагреватели; 7 — проток; 8 — заземляющий

электрод; 9 — выработочный бассейн.

Удельный расход электроэнергии в электрических ванных печах колеблется 0,8…3 кВт*ч/кг сваренной стекломассы, уменьшаясь с увеличением общей и удельной производительности печи. Удельная производительность в зависимости от состава стекла и мощности печи 1000…5000 кг с 1 м3 зеркала стекла варочной части печи в сутки. В выработочных частях электрических ванных печей тепловой режим поддерживается за счет тепла, выделяемого при сжигании газообразного или жидкого топлива или за счет электроэнергии, превращенной в тепловую. В первом случае в варочном пространстве выработочного бассейна устанавливают газовые горелки или форсунки для жидкого топлива, а продукты горения отводят через дымовые каналы, устроенные в стенах. Во втором случае в стекломассе выработочного бассейна устанавливают электроды, аналогичные электродам в варочной части печи, или в газовом пространстве устанавливают электрические нагревателя, передающие тепло стекломассе лучеиспусканием. Конструктивное решение выработочной части электрических ванных печей диктуется выработочными приспособлениями. Электрическая энергия в качестве тепловой используется в пламенных ванных печах для получения дополнительного количества стекломассы или для повышения качества стекломассы. С этой целью в стекломассе варочного бассейна пламенных ванных печей в зоне максимальных температур устанавливают электроды, обеспечивающие выделение тепла, расходуемого для нагрева стекломассы бассейна и усиление сыпочного конвекционного потока. При установке вертикальных электродов через дно печи создается восходящий конвекционный поток стекломассы, образующий тепловой барьер, препятствующий прохождению непроверенной стекломассы в выработочный бассейн. Дополнительное тепло, полученное сыпочным конвекционным потоком, передается нижней поверхности слоя шихты, что совместно с общим повышением температуры стекломассы в бассейне способствует ускорению процесса стеклообразования и повышению производительности печи. В некоторых печах для увеличения теплового потока к нижней поверхности слоя шихты устанавливают дополнительно горизонтальные электроды. Тепловые барьеры, создаваемые двухрядной установкой донных молибденовых электродов в зоне квель пункта, затрудняют прорыв непроверенной стекломассы в выработочный бассейн, усиливают восходящие конвекционные потоки и улучшают гомогенизацию стекломассы. Применение дополнительного электронагрева на действующих пламенных ванных печах обеспечивает увеличение производительности печи на 30…100 % при высоком коэффициенте использования тепла дополнительного электронагрева. Введение дополнительного электронагрева незначительно увеличивает потери тепла через ограждения по сравнению с потерями только при пламенном отоплении печи. Условно можно считать, что дополнительное тепло расходуется только на получение стекломассы. Удельный расход электроэнергии для получения 1 кг дополнительной стекломассы зависит от удельной и общей производительности печи и от количества введенного дополнительного тепла и колеблется 0,6…1,2 кВт*ч/кг дополнительной стекломассы. Конструктивное решение пламенно-электрических ванных печей соответствует обычным решениям пламенных ванных печей, отличаясь только установкой электродов для дополнительного электронагрева[4].

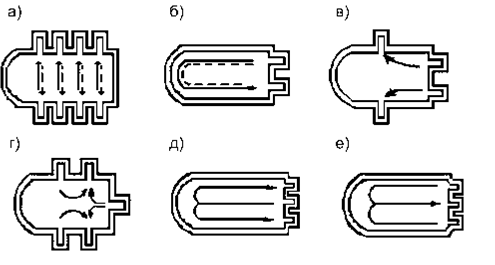

Пламенные печи. По направлению пламени стекловаренные печи разделяются на печи с поперечным, подковообразным и комбинированным направлением пламени по отношению к направлению движения стекломассы.

Поперечное направление газов понимается как перпендикулярное производственному потоку стекломассы, а продольное как параллельное или совпадающее с ним.

В регенеративных печах применяют поперечное и подковообразное направление факела и движение газов, а в рекуперативных, кроме того, продольное и комбинированное. В малых регенеративных или рекуперативных ванных печах горелки чаще всего располагают с торца, а газы движутся подковообразно. При этом удлиняется путь газов, что дает возможность более полно завершить горение и использовать тепло отходящих газов. В средних и крупных ванных печах обычно применяют поперечное направление газов и горелки располагают на продольных сторонах печи. Такое расположение горелок позволяет регулировать распределение температур, давлений и состава газовой среды по длине печи.

Рис. 4. Типы ванных печей в зависимости от направления топливного факела и движение газов. а —регенеративная печь поперечным направлением пламени; б — регенеративная печь с подковообразным направлением пламени; в — рекуперативная печь с продольным направлением пламени; г — рекуперативная печь с комбинированным направлением пламени; д, е — рекуперативная печь с подковообразным направлением пламени.

Варочный бассейн является существенной конструктивной частью печи, при этом его геометрические размеры как основная площадь, соотношение длины к ширине и глубина ванны должны соответствовать производственным требованиям. В ванных печах непрерывного действия все стадии процесса стекловарения протекают в определенной последовательности непрерывно и одновременно в различных частях бассейна печи. Различают зоны варки, осветления, студки и выработки, которые располагаются одна за другой на различных участках по длине бассейна печи. Поддержанию необходимого температурного режима по длине бассейна печи способствуют и устанавливаемые в стекломассе огнеупорные разделительные приспособления - заградительные лодки, пороги, протоки.

Рис. 5. Схемы бассейна ванных печей. Условное обозначение: 1 — проток; 2 — лодка; 3 — решетчатый экран; 4 — горелки; 5 — загрузочный карман; 6 — рекуператор; 7 — варочная часть; 8 — зона осветления; 9 — зона студки или выработки; 10 — пороги на дне бассейна.

Устройство протоков и других разделительных приспособлений позволяет изменить характер движения потоков стекломассы и отбирать для выработки более охлажденную и проваренную стекло-массу.

В зависимости от того, насколько сильно разграничены зона студки и зона осветления, настолько отличаются между собой ванны с протоком и «открытые» ванны. Ванная печь с протоком является типичной ванной для изготовления полого стекла, так называемые «открытые» печи применяют для изготовления листового стекла. На рис. 5 представлены схемы бассейна ванный печей: а – регенеративная печь с газовым пространством, разделенным сплошным экраном, и с поперечным направлением пламени; б – реге-неративная печь с полностью разделенным газовым пространством и поперечным направлением пламени; в – регенеративная печь с газовым пространством, разделенным решетчатым экраном, и с поперечным направлением пламени; г – регенеративная печь с решетчатым экраном и подковообразным направлением пламени; д – рекуперативная печь с подковообразным направлением пламени; е – рекуперативная печь с продольным направлением пламени; ж – рекуперативная печь с про-дольным направлением пламени и двойным сводом; з – рекуперативная печь с противоточным движением газов и стекломассы и продольным направлением пламени; и – трехтонная печь с регулятором уровня отбора стекломассы и поперечным направлением пламени; к – печь с выделенной варочной зоной и поперечным направлением пламени[4].

Газоэлектрические печи. Общий недостаток электрических печей — пониженная температура поверхностных слоев стекломассы, затрудняющая осветление. Для интенсификации этого процесса в печах устраивают осветлительные бассейны малой глубины с концентрированным электронагревом. Большее распространение, чем электрические, получили ванные печи с комбинированным пламенными электрическим обогревом. В газоэлектрических печах тепло для стекловарения образуется как за счет энергии сжигания газообразного топлива, так и за счет электрической энергии. Дополнительный электрообогрев печи повышает скорость провара шихты, ускоряет осветление стекломассы, уменьшает износ огнеупоров.В малых и средних печах дополнительный обогрев используется различно. В малых печах дополнительный электрообогрев в основном интенсифицирует процесс осветления, поэтому главную группу электродов располагают в зоне максимальных температур, увеличивая варочную часть печи. Другую группу электродов устанавливают в пределах варочной части. Схема расположения электродов в проточной газоэлектрической печи показана на рис. 6. Электроды 1 вводят в бассейн печи вертикально через дно. В газоэлектрических печах средней производительности электроды размещают в варочной части и пропускают их через боковые стены на уровне 0,3—0,5 м глубины бассейна.При комбинированном обогреве условия теплообмена в печи улучшаются, так как помимо излучения от газов и кладки печи шихта и стекломасса получают еще тепло излучением от электрополя, направленное вверх и поглощаемое верхним слоем стекломассы.Максимальная производительность газоэлектрических проточных печей 80…100 т/сут. Расход электроэнергии в газоэлектрических печах гораздо ниже, чем в электрических на 0,35 кВт·ч на 1 кг сваренной стекломассы[5].

Рис. 6. Схема расположения электродов в газоэлектрической ванной

печи: 1 — вертикальные электроды; 2, 3 — участки зеркала стекломассы с наиболее

высокой температурой; 4 — варочная часть; 5 — горизонтальные электроды; 6 —

загрузочный карман; 7 — выработочная часть.

Рис. 6. Схема расположения электродов в газоэлектрической ванной

печи: 1 — вертикальные электроды; 2, 3 — участки зеркала стекломассы с наиболее

высокой температурой; 4 — варочная часть; 5 — горизонтальные электроды; 6 —

загрузочный карман; 7 — выработочная часть.

Список литературы

1. Гулоян Ю.А., Голозубов О.А. Справочник молодого рабочего по производству и обработке стекла и стеклоизделий. Москва, "Высшая школа", 1989 г., 224 с., ил.

2. Кузнецов, В.А. Стекловаренная печь: учеб. пособие / В.А. Кузнецов.– Белгород: Изд-во БГТУ, 2013. – 72 с.

3. Мазуров Д.Я., Роговой М.И., Волгина Ю.М. Теплотехническое оборудование заводов вяжущих материалов. Ч.II. М.: Стройиздат, 1975, 290 с.

4. Дзюзер В.Я. Теплотехника и тепловая работа печей: Учебное пособие. – 2-е изд., испр. и доп. – СПб: Издательство «Лань», 2016. – 384с. http://e.lanbook.com/book/71710

5. Петровская Т.С. Технология стекла: учебное пособие / В.И. Верещагин, Т.С. Петровская, А.А. Дитц; Национальный исследователь-ский Томский политехнический университет. − Томск: Изд-во Томского политехнического университета, 2010. – 131 с.

(zip - application/zip)

(zip - application/zip)