Министерство высшего и профессионального образования РФ

Ижевский государственный технический университет

Воткинский филиал

Кафедра «Техническая механика»

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по курсу «Детали машин»

Вариант Т-7-5: «Механизм привода поворотной части робота»

Выполнил: студент Бегеев А. М.

группа Т–712

Руководитель проекта: Юрченко С. А.

2002

Содержание

ВВЕДЕНИЕ

1 ИСХОДНЫЕ ДАННЫЕ

2 КИНЕМАТИЧЕСКИЕ РАСЧЕТЫ

2.1 Выбор электродвигателя

2.2 Определение передаточных чисел привода

2.3 Определение вращающих моментов на валах привода

3 РАСЧЕТ ЗУБЧАТЫХ ПЕРЕДАЧ

3.1 Выбор твердости, термической обработки и материала колес

3.2 Допускаемые напряжения

3.3 Расчет межосевого расстояния

3.4 Предварительные основные размеры колес

3.5 Диаметры валов

3.6 Модуль передач

3.7 Суммарное число зубьев и угол наклона

3.8 Число зубьев шестерни и колеса

3.9 Фактическое передаточное число

3.10 Диаметры колес

3.11 Размеры заготовок колес

3.12 Силы в зацеплении

3.13 Проверка зубьев колес по напряжениям изгиба

3.14 Проверка зубьев колес по контактным напряжениям

4 РАСЧЕТ ЭЛЕМЕНТОВ КОРПУСА РЕДУКТОРА

5 ПОДБОР ПОДШИПНИКОВ ПО ДИНАМИЧЕСКОЙ ГРУЗОПОДЪЁМНОСТИ

5.1 Определение радиальных реакций

5.2 Определение осевых нагрузок

6 ПРОВЕРОЧНЫЙ РАСЧЕТ ВАЛОВ

7 ПРОВЕРКА ПРОЧНОСТИ ШПОНОЧНОГО СОЕДИНЕНИЯ

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

Технический уровень всех отраслей народного хозяйства в значительной мере определятся уровнем развития машиностроения. На основе развития машиностроения осуществляется комплексная механизация и автоматизация производственных процессов в промышленности, строительстве, сельском хозяйстве, на транспорте.

В данном проекте разрабатывается привод поворотной части робота, состоящий из поворотной колонны и редуктора.

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи мощности от двигателя к рабочей машине. Назначение редуктора – понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим.

1 ИСХОДНЫЕ ДАННЫЕ

Рис. 1. Кинематическая схема привода

Рис. 2. График загрузки

2 КИНЕМАТИЧЕСКИЕ РАСЧЕТЫ

2.1 Выбор электродвигателя

Потребную мощность электродвигателя определим по формуле:

где ![]()

Здесь ![]() – КПД цилиндрической

передачи;

– КПД цилиндрической

передачи;

![]() – КПД пары подшипников качения;

– КПД пары подшипников качения;

![]() – КПД соединительной муфты.

– КПД соединительной муфты.

Вычисляем общий КПД привода:

![]()

Потребная мощность электродвигателя:

![]() .

.

Определим частоту вращения вала электродвигателя по формуле

![]() ,

,

где ![]() ,

, ![]() – передаточные числа

тихоходной и быстроходной ступеней, соответственно.

– передаточные числа

тихоходной и быстроходной ступеней, соответственно.

Рекомендуемые значения

передаточных чисел ![]() принимаем по таблице 1.2 [1],

получаем:

принимаем по таблице 1.2 [1],

получаем:

![]()

![]()

Вычисляем частоту вращения электродвигателя:

![]()

По справочнику [2] подбираем электродвигатель 4А112МА8 со следующими характеристиками:

![]()

![]()

2.2 Определение передаточных чисел привода

Определим окончательное общее передаточное число привода по формуле:

получим

![]()

Полученное расчетом общее передаточное число распределим между ступенями привода, пользуясь соотношениями, приведенными в таблице 1.3 [1]:

![]()

где ![]() – передаточное число

редуктора, в нашем случае равное

– передаточное число

редуктора, в нашем случае равное ![]() .

.

Вычисляем передаточные отношения ступеней

![]()

2.3 Определение вращающих моментов на валах привода

Частота вращения вала

колеса тихоходной ступени ![]()

![]() .

.

Частота вращения вала

колеса быстроходной ступени ![]()

![]() .

.

Момент на приводном валу ![]()

.

.

Момент на валу колеса

быстроходной ступени редуктора ![]()

.

.

3 РАСЧЕТ ЗУБЧАТЫХ ПЕРЕДАЧ

3.1 Выбор твердости, термической обработки и материала колес

Для колес быстроходной ступени выберем сталь 40ХН и термическую обработку по II варианту [1] – т.о. колеса – улучшение, твердость HB 269…302; т.о. шестерни – улучшение и закалка ТВЧ, твердость поверхности HRC 48…53.

Для колес тихоходной ступени выберем тоже сталь 40ХН и термическую обработку по I варианту [1] – т.о. колеса – улучшение, твердость HB 235…262; т.о. шестерни – улучшение, твердость HB 269…302.

3.2 Допускаемые напряжения

Расчет передач проведем по допускаемым напряжениям

и

соответствующим длительной контактной и изгибной выносливостям:

![]() и

и ![]() – пределы выносливостей;

– пределы выносливостей;

![]() и

и ![]() – коэффициенты безопасности по

контактным (индекс ) и изгибным (индекс F) напряжениям.

– коэффициенты безопасности по

контактным (индекс ) и изгибным (индекс F) напряжениям.

Допускаемые контактные

напряжения и напряжения изгиба определим отдельно для колеса ![]() ,

, ![]() и шестерни

и шестерни ![]() ,

, ![]() .

.

Значения ![]() и

и ![]() принимаем по таблице 2.2

[1], в которой

принимаем по таблице 2.2

[1], в которой ![]() и

и ![]() – средняя твердость для двух

предельных значений, приведенных в вариантах т.о. и в таблице 2.1.

– средняя твердость для двух

предельных значений, приведенных в вариантах т.о. и в таблице 2.1.

Для тихоходной ступени принимаем

![]()

![]() ,

,

и получаем следующие значения

для колеса

![]() ;

;

![]() ,

,

для шестерни

![]() ;

;

![]() ,

,

для быстроходной ступени принимаем

![]()

![]()

![]()

![]() ,

,

и получаем следующие значения

для колеса

![]()

![]()

для шестерни

![]()

![]() .

.

Для зубчатых передач при II варианте т.о. определяют расчетное допускаемое контактное напряжение

![]()

это напряжение не должно

превышать ![]() .

.

Вычисляем

![]()

условие

![]() .

.

выполняется. В расчетную

формулу вместо ![]() подставим меньшее из значений

подставим меньшее из значений ![]() и

и ![]() ,

следовательно, для дальнейших расчетов будем использовать, следующие значения

допустимых напряжений:

,

следовательно, для дальнейших расчетов будем использовать, следующие значения

допустимых напряжений:

для тихоходной ступени

![]() ;

;

![]() ,

,

для быстроходной ступени

![]() ;

;

![]() .

.

3.3 Расчет межосевого расстояния

Межосевое расстояние определяется по формуле:

где коэффициент![]() – для

косозубых колес.

– для

косозубых колес.

Коэффициент концентрации

нагрузки ![]() принимаем

для прирабатывающихся колес при переменной нагрузке:

принимаем

для прирабатывающихся колес при переменной нагрузке:

![]()

где ![]() – начальный коэффициент

концентрации нагрузки;

– начальный коэффициент

концентрации нагрузки;

![]() – коэффициент режима нагрузки.

– коэффициент режима нагрузки.

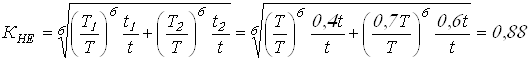

При ступенчатом графике

режима нагружения коэффициент ![]() вычисляем по формуле:

вычисляем по формуле:

где ![]() – момент при i-м режиме

нагружения;

– момент при i-м режиме

нагружения;

![]() – наибольший момент из числа

длительно действующих;

– наибольший момент из числа

длительно действующих;

![]() – время работы передачи (ч) при

i-м режиме;

– время работы передачи (ч) при

i-м режиме;

![]() – время работы передачи, ч.

– время работы передачи, ч.

Вычисляем коэффициент режима нагрузки

Начальный коэффициент

концентрации нагрузки ![]() принимаем по таблице 2.3 [1] в

зависимости от коэффициента

принимаем по таблице 2.3 [1] в

зависимости от коэффициента  . Так как ширина колеса

. Так как ширина колеса ![]() и диаметр

шестерни

и диаметр

шестерни ![]() ещё

не определены, коэффициент

ещё

не определены, коэффициент ![]() определяем ориентировочно:

определяем ориентировочно:

![]() ,

,

где коэффициент ![]() принимаем из

ряда стандартных чисел в зависимости от положения колес относительно опор,

равным:

принимаем из

ряда стандартных чисел в зависимости от положения колес относительно опор,

равным:

для тихоходной передачи, при консольной расположении колес

![]() ,

,

для быстроходной передачи, при симметричном расположении колес

![]() .

.

Вычисляем коэффициенты для передач:

![]() ;

;

![]()

По таблице 2.3 [1] в

зависимости от коэффициента ![]() находим

находим ![]() .

.

Получаем

![]() ;

;

![]() .

.

При коэффициенте ![]() целесообразно

применять колеса с бочкообразными зубьями, для которых

целесообразно

применять колеса с бочкообразными зубьями, для которых ![]() , тогда получим

, тогда получим

![]() ;

;

![]() .

.

Вычисляем коэффициенты концентрации нагрузки

![]() ;

;

![]() .

.

![]() – эквивалентный момент на колесе,

где

– эквивалентный момент на колесе,

где

– коэффициент долговечности.

– коэффициент долговечности.

Здесь: ![]() – коэффициент

эквивалентности, зависящий от режима нагружения;

– коэффициент

эквивалентности, зависящий от режима нагружения;  – коэффициент циклов, учитывающий

различие в числе циклов нагружений зубчатых колес в разных ступенях передач;

– коэффициент циклов, учитывающий

различие в числе циклов нагружений зубчатых колес в разных ступенях передач; ![]() – базовое

число циклов нагружений.

– базовое

число циклов нагружений.

При ступенчатом графике режима нагружения коэффициент эквивалентности

,

,

где ![]() ;

; ![]() ;

; ![]() и

и ![]() определяются также как

и при вычислении коэффициента режима

определяются также как

и при вычислении коэффициента режима ![]() .

.

Базовое число циклов нагружения

![]() ;

;

![]() .

.

Число циклов нагружения

![]() ,

,

где ![]() – число зацеплений

колеса;

– число зацеплений

колеса;

![]() – время работы передачи,

определяется так

– время работы передачи,

определяется так

![]() ,

,

где ![]() – срок службы привода;

– срок службы привода;

![]() – коэффициент годовой загрузки

привода;

– коэффициент годовой загрузки

привода;

![]() – сменность работы привода;

– сменность работы привода;

![]() – коэффициент сменной загрузки

привода.

– коэффициент сменной загрузки

привода.

Вычисляем числа циклов нагружения

Вычисляем коэффициент эквивалентности

.

.

Вычисляем коэффициенты долговечности

, принимаем

, принимаем ![]() ;

;

.

.

Вычисляем эквивалентные моменты на колесах

![]() ;

;

![]() .

.

Вычисляем межосевые расстояния

Вычисленные межосевые расстояния округляем в большую сторону до стандартных значений и окончательно получаем:

![]() ;

;

![]() .

.

3.4 Предварительные основные размеры колес

Делительный диаметр зубчатых колес

;

;

![]() .

.

Ширина зубчатых колес

![]() .

.

Вычисляем основные размеры колес

;

;

;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

3.5 Диаметры валов

Диаметры различных участков валов редуктора определим по формулам:

для быстроходного вала

![]() ;

;

![]() ;

;

![]() ,

,

для промежуточного вала

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ,

,

для тихоходного вала

![]() ;

;

![]() ;

;

![]() ;

;

![]() ,

,

где ![]() – высота буртика;

– высота буртика;

![]() – фаска подшипника;

– фаска подшипника;

![]() – размер фаски

– размер фаски

принимаемые в зависимости

от диаметра ![]() посадочной

поверхности.

посадочной

поверхности.

Вычисляем диаметры валов и округляем их в ближайшую сторону до стандартных значений:

быстроходный вал

![]() принимаем

принимаем ![]() ;

;

![]() ;

;

![]() принимаем

принимаем ![]() ;

;

![]() ;

;

![]() принимаем

принимаем ![]() ,

,

для промежуточного вала

![]() принимаем

принимаем ![]() ;

;

![]() ;

;

![]() принимаем

принимаем ![]() ;

;

![]() ;

;

![]() принимаем

принимаем ![]() ;

;

![]() .

.

тихоходный вал

![]() принимаем

принимаем ![]() ;

;

![]() ;

;

![]() принимаем

принимаем ![]() ;

;

![]() ;

;

![]() принимаем

принимаем ![]() ;

;

![]() .

.

3.6 Модуль передач

Модуль передач определим по формуле:

,

,

где коэффициент ![]() – для

косозубых колес.

– для

косозубых колес.

![]() – эквивалентный момент на колесе,

– эквивалентный момент на колесе,

где  – коэффициент

долговечности.

– коэффициент

долговечности.

Здесь: ![]() – базовое число циклов

– базовое число циклов

При ступенчатом графике режима нагружения коэффициент эквивалентности

,

,

где ![]() при т.о. колес –

улучшение.

при т.о. колес –

улучшение.

Вычисляем коэффициент

эквивалентности ![]()

Вычисляем коэффициенты

долговечности ![]()

, принимаем

, принимаем ![]() ;

;

, принимаем

, принимаем ![]() .

.

Вычисляем эквивалентные

моменты на колесах ![]()

![]() ;

;

![]() .

.

Вычисляем модули передач

;

;

.

.

Значения модуля, полученные расчетом, округляем до стандартной величины и получаем

![]() ;

;

![]() .

.

3.7 Суммарное число зубьев и угол наклона

Минимальный угол наклона зубьев косозубых колес

Вычисляем

;

;

.

.

Суммарное число зубьев

![]()

Вычисляем суммарное число зубьев

;

;

.

.

Определяем действительное значение угла

;

;

Вычисляем

;

;

.

.

3.8 Число зубьев шестерни и колеса

Число зубьев шестерни

Вычисляем числа зубьев шестерен

;

;

.

.

Для косозубых колес ![]()

Вычисляем минимально допустимое число зубьев

![]() ;

;

![]() .

.

Условие

![]()

выполняется для обеих передач.

Число зубьев колеса

![]()

Вычисляем числа зубьев колес

![]() ;

;

![]() .

.

3.9 Фактическое передаточное число

Вычисляем фактические передаточные числа

;

;

.

.

Общее передаточное число привода

Отклонение от заданного передаточного числа

Условие

![]()

выполняется.

3.10 Диаметры колес

Делительные диаметры ![]() :

:

шестерни

;

;

колеса

![]() ;

;

Диаметры окружностей

вершин ![]() и

впадин

и

впадин ![]() зубьев

зубьев

![]() ;

;

![]() ;

;

![]() ;

;

![]() ,

,

где ![]() и

и ![]() – коэффициенты смещения

у шестерни и колеса;

– коэффициенты смещения

у шестерни и колеса; ![]() – коэффициент воспринимаемого

смещения.

– коэффициент воспринимаемого

смещения.

Вычисляем диаметры колес и полученные результаты заносим в таблицу 1.

Делительные диаметры

шестерен ![]()

;

;

.

.

Делительные диаметры

колес ![]()

![]() ;

;

![]() .

.

Диаметры окружностей

вершин зубьев ![]()

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Диаметры впадин ![]()

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Параметры зубчатых колес Таблица 1

| Параметр |

|

|

|

|

| Число зубьев | | | | |

| Модуль, мм | | | ||

| Угол наклона, град | ¢¢¢ | ¢¢¢ | ||

| Делительный диаметр, мм | | | | |

| Диаметр впадин, мм | | | | |

| Диаметр вершин зубьев, мм | | | | |

| Межосевое расстояние, мм | | | ||

| Ширина венца, мм | | | ||

3.11 Размеры заготовок колес

Чтобы получить при термической обработке принятые для расчета механические характеристики материала колес, вычислим предельные размеры заготовок и проверим выполнение условий

![]() ;

;

![]() ;

;

Диаметр заготовки

![]() ;

;

для колеса с выточками принимаем меньшее из

![]() ;

;

![]() ,

,

для колеса без выточек

![]() .

.

По таблице 2.1 [1] находим следующие предельные размеры заготовок

электродвигатель привод вал

для ![]() ,

, ![]() ,

, ![]() –

– ![]() ;

; ![]() ;

;

для ![]() –

– ![]() ;

; ![]() .

.

Вычисляем размеры заготовок

для ![]() (без выточки)

(без выточки)

![]() ;

;

![]() ,

,

для ![]() (с выточкой)

(с выточкой)

![]() ;

;

![]() ,

,

для ![]() (без выточки)

(без выточки)

![]() ;

;

![]() ,

,

для ![]() (с выточкой)

(с выточкой)

![]() ;

;

![]()

проверяем условия ![]() и

и ![]() – все

выполняются.

– все

выполняются.

3.12 Силы в зацеплении

Окружная сила ![]()

;

;

Радиальная сила ![]()

;

;

Осевая сила ![]()

![]() .

.

Вычислим уточненные крутящие моменты и частоты вращения

;

;

;

;

;

;

;

;

;

;

Вычисляем силы в зацеплениях и результаты заносим в таблицу 2.

;

;

;

;

;

;

;

;

![]() ;

;

![]() .

.

Силы в зацеплении, в Н Таблица 2

| Ступень |

Окружная сила |

Радиальная

сила |

Осевая сила |

Крутящий момент

|

Частота вращения

|

| Быстроходная | | | | | |

| Тихоходная | | | | | |

3.13 Проверка зубьев колес по напряжениям изгиба

Расчетное напряжение изгиба в зубьях колеса определим по формуле

;

;

в зубьях шестерни по формуле

.

.

Степень точности передач принимаем по таблице 2.5 [1] в зависимости от окружной скорости колеса (м/с)

![]() ;

;

Вычисляем окружные скорости колес

;

;

.

.

По таблице 2.5 [1] принимаем 9-ю степень точности для всех колес.

Для косозубых колес при

выбранной степени точности коэффициент ![]() .

.

Коэффициент концентрации

нагрузки ![]() принимаем

для прирабатывающихся колес по формуле

принимаем

для прирабатывающихся колес по формуле

![]() ,

,

где ![]() – начальный коэффициент

концентрации нагрузки;

– начальный коэффициент

концентрации нагрузки;

![]() – коэффициент режима.

– коэффициент режима.

По таблице 2.6 [1] в

зависимости от  принимаем

принимаем

;

; ![]() ;

;

;

; ![]() .

.

Вычисляем коэффициенты

концентрации нагрузки ![]()

![]() ;

;

![]() .

.

Коэффициент динамической

нагрузки ![]() принимаем

по таблице 2.7 [1]

принимаем

по таблице 2.7 [1]

![]() .

.

Коэффициент ![]() вычисляют по

формуле

вычисляют по

формуле

![]() .

.

Вычисляем коэффициенты ![]()

![]() ;

;

![]() .

.

Коэффициенты формы зуба ![]() принимаем по

таблице 2.8 [1]

принимаем по

таблице 2.8 [1]

![]() ;

; ![]() ;

;

![]() ;

; ![]() .

.

![]() – эквивалентная окружная сила.

– эквивалентная окружная сила.

Вычисляем эквивалентную

окружную силу ![]()

![]() ;

;

![]() .

.

Вычисляем напряжения изгиба действующие в передачах

для колес

для шестерен

;

;

.

.

Все условия

![]()

выполняются.

Проверим зубья колес на

статическую прочность по кратковременно действующим пиковым моментам ![]()

![]()

Значение ![]() берем из таблицы 2.2

[1]

берем из таблицы 2.2

[1]

![]() – при т.о. колеса улучшение;

– при т.о. колеса улучшение;

![]() – при сквозной закалке зубьев

ТВЧ.

– при сквозной закалке зубьев

ТВЧ.

Получаем

для ![]()

![]() ;

;

для ![]() и

и ![]()

![]() ;

;

для ![]()

![]() .

.

Вычисляем напряжения изгиба при кратковременно действующих пиковых моментах

;

;

;

;

;

;

.

.

Все условия

![]()

выполняются.

3.14 Проверка зубьев колес по контактным напряжениям

Расчетное контактное напряжение определим по формуле

,

,

где для косозубых колес ![]() ;

; ![]() . Коэффициент

. Коэффициент ![]() принимаем по

таблице 2.9 [1] и получаем

принимаем по

таблице 2.9 [1] и получаем

![]() .

.

Вычисляем контактные напряжения, действующие в колесах

Условия

![]()

выполняются.

Проверим зубья колес на

статическую прочность при кратковременных действующих пиковых моментах ![]() по формуле

по формуле

.

.

Значения ![]() берем из таблицы 2.2

[1]

берем из таблицы 2.2

[1]

![]() – при т.о. колеса улучшение;

– при т.о. колеса улучшение;

![]() – при сквозной закалке зубьев

ТВЧ.

– при сквозной закалке зубьев

ТВЧ.

Получаем

для ![]()

![]() ,

,

для ![]() и

и ![]()

![]() ,

,

для ![]()

![]() .

.

Вычисляем контактные напряжения при кратковременно действующих пиковых моментах

;

;

.

.

Все условия

![]()

выполняются.

4 РАСЧЕТ ЭЛЕМЕНТОВ КОРПУСА РЕДУКТОРА

Чтобы поверхности

вращающихся колес не задевали за внутренние поверхности стенок корпуса, между

ними оставляют зазор ![]() , который определяют по формуле

, который определяют по формуле

![]() ,

,

где ![]() – наибольшее расстояние

между внешними поверхностями деталей передач, мм.

– наибольшее расстояние

между внешними поверхностями деталей передач, мм.

Вычисляем зазор ![]()

![]() .

.

Толщину стенки ![]() , отвечающую

требованиям технологии литья и необходимой жесткости корпуса редуктора,

рекомендуется определять по формуле

, отвечающую

требованиям технологии литья и необходимой жесткости корпуса редуктора,

рекомендуется определять по формуле

![]() ,

,

где ![]() – вращающий момент на

тихоходном валу,

– вращающий момент на

тихоходном валу, ![]() .

.

Вычисляем толщину стенки ![]()

![]() принимаем

принимаем ![]() .

.

Радиусы для сопряжения стенок корпуса редуктора определим по соотношению

![]() ;

; ![]()

где ![]() – радиус внутреннего

сопряжения, а

– радиус внутреннего

сопряжения, а ![]() – наружного.

– наружного.

Вычисляем радиусы ![]() и

и ![]()

![]() ;

; ![]() .

.

Предварительно выберем

для обеих опор роликовые конические подшипники средней серии ![]() со следующими характеристиками:

со следующими характеристиками:

![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

Требуемая долговечность подшипников в часах

![]()

полученное значение

округляем по таблице 70 [3] до ![]() .

.

5.1 Определение радиальных реакций

Радиальная реакция

подшипника ![]() считается

приложенной к оси вала в точке пересечения с ней нормалей, проведенных через

середины контактных площадок. Для роликовых конических подшипников расстояние

«а» между этой точкой и торцом подшипника определяется по формуле:

считается

приложенной к оси вала в точке пересечения с ней нормалей, проведенных через

середины контактных площадок. Для роликовых конических подшипников расстояние

«а» между этой точкой и торцом подшипника определяется по формуле:

,

,

где ![]() – монтажная высота

кольца;

– монтажная высота

кольца;

![]() – диаметр внутреннего кольца

подшипника;

– диаметр внутреннего кольца

подшипника;

![]() – диаметр наружного кольца

подшипника;

– диаметр наружного кольца

подшипника;

![]() – коэффициент осевого нагружения.

– коэффициент осевого нагружения.

Вычисляем расстояние «а»

.

.

С учетом монтажной высоты

кольца ![]() и

расстояния «а» построим расчетную схему для определения радиальных сил

действующих на подшипники (рис. 3).

и

расстояния «а» построим расчетную схему для определения радиальных сил

действующих на подшипники (рис. 3).

Рис. 3. Схема к определению реакций опор

Приведем плоскости действия известных сил к двум взаимно перпендикулярным плоскостям. Реакции опор определим из условия равновесия всех сил относительно каждой опоры.

Плоскость X–X

![]() ;

;

![]() , откуда реакция

, откуда реакция ![]() равна

равна

![]() .

.

![]() ;

;

![]() , откуда реакция

, откуда реакция ![]() равна

равна

![]() .

.

Плоскость Y–Y

![]() ;

;

![]() , откуда реакция

, откуда реакция ![]() равна

равна

![]() .

.

![]() ;

;

![]() , откуда реакция

, откуда реакция ![]() равна

равна

![]() .

.

Результирующие радиальные силы, максимально длительно действующие на подшипники, вычислим по формуле

![]() ,

,

где ![]() и

и ![]() – соответственно

горизонтальная и вертикальная составляющие радиальной силы.

– соответственно

горизонтальная и вертикальная составляющие радиальной силы.

![]() ;

;

![]() .

.

5.2 Определение осевых нагрузок

Результирующая осевая сила, действующая на подшипники от косозубых зубчатых колес равна

![]() .

.

Рис. 4. Схема нагружения подшипников

При установке вала на

радиально-упорных подшипниках осевые силы ![]() , нагружающие подшипники, находят

с учетом осевых составляющих S от

действия радиальных сил

, нагружающие подшипники, находят

с учетом осевых составляющих S от

действия радиальных сил ![]() :

:

для конических роликовых подшипников

![]() ,

,

где ![]() – коэффициент осевой

нагрузки.

– коэффициент осевой

нагрузки.

Вычисляем осевые

составляющие ![]()

![]() ;

;

![]() .

.

В таблице 7.2 [1] исходя

из условий нагружения ![]() ;

; ![]() получаем формулы для вычисления

получаем формулы для вычисления ![]() и

и ![]() :

:

![]() ;

;

![]() .

.

Вычисляем осевые силы ![]() , нагружающие

подшипники

, нагружающие

подшипники

![]() ;

;

![]() .

.

Эквивалентную

динамическую нагрузку ![]() для подшипников определим по

формуле

для подшипников определим по

формуле

![]() ,

,

где ![]() и

и ![]() – коэффициенты

радиальной и осевой нагрузок;

– коэффициенты

радиальной и осевой нагрузок;

![]() – коэффициент вращения;

– коэффициент вращения;

![]() – коэффициент безопасности;

– коэффициент безопасности;

![]() – коэффициент, зависящий от

рабочей температуры подшипника.

– коэффициент, зависящий от

рабочей температуры подшипника.

Вычисляем эквивалентные

динамические нагрузки ![]()

Требуемую грузоподъёмность подшипников определим по самой нагруженной опоре 2 по формуле

,

,

где ![]() – частота вращения

кольца, мин-1;

– частота вращения

кольца, мин-1;

для роликовых подшипников

![]() .

.

Требуемая

грузоподъёмность подшипников ![]() равна

равна

.

.

Так как

![]() ,

,

то предварительно намеченный подшипник подходит.

6 ПРОВЕРОЧНЫЙ РАСЧЕТ ВАЛОВ

При расчете примем, что насаженные на вал детали передают силы и моменты валу на середине своей ширины.

Под действием постоянных по величине и направлению сил во вращающихся валах возникают напряжения, изменяющиеся по симметричному циклу.

Построим расчетную схему для II вала: нанесем на неё все внешние силы нагружающие вал (рис. 5).

Расчет произведем в форме проверки коэффициента запаса прочности. Для каждого из установленных предположительно опасных сечений определим расчетный коэффициент запаса прочности «S» и сравним его с допускаемым значением [S], которое обычно принимают [S]=1,3…2.

,

,

где ![]() и

и ![]() – коэффициенты запаса

по нормальным и касательным напряжениям, определяемые по зависимостям:

– коэффициенты запаса

по нормальным и касательным напряжениям, определяемые по зависимостям:

– для напряжений изменяющихся по

симметричному циклу.

– для напряжений изменяющихся по

симметричному циклу.

Здесь ![]() и

и ![]() – амплитуды напряжений

цикла;

– амплитуды напряжений

цикла;

![]() – среднее напряжение цикла.

– среднее напряжение цикла.

![]() ;

; ![]() .

.

Напряжение в опасных сечениях определим по формулам

;

;  ,

,

где ![]() – результирующий

изгибающий момент;

– результирующий

изгибающий момент;

![]() – крутящий момент;

– крутящий момент;

![]() и

и ![]() – осевой и полярный моменты сопротивления

сечения вала.

– осевой и полярный моменты сопротивления

сечения вала.

Рис. 5. Расчетная схема II вала

Пределы выносливости вала в рассматриваемом сечении

;

;

где ![]() и

и ![]() – пределы выносливости

гладких образцов при симметричном цикле изгиба и кручения;

– пределы выносливости

гладких образцов при симметричном цикле изгиба и кручения;

![]() и

и ![]() – коэффициенты концентрации

напряжений для данного сечения вала.

– коэффициенты концентрации

напряжений для данного сечения вала.

Значения ![]() и

и ![]() находят по

зависимостям:

находят по

зависимостям:

;

;

,

,

где ![]() и

и ![]() – эффективные

коэффициенты концентрации напряжений;

– эффективные

коэффициенты концентрации напряжений;

![]() – коэффициент влияния абсолютных

размеров поперечного сечения;

– коэффициент влияния абсолютных

размеров поперечного сечения;

![]() – коэффициент влияния

шероховатости;

– коэффициент влияния

шероховатости;

![]() – коэффициент влияния

поверхностного упрочнения.

– коэффициент влияния

поверхностного упрочнения.

Коэффициент влияния асимметрии цикла для рассматриваемого сечения вала

,

,

где ![]() – коэффициент

чувствительности материала к асимметрии цикла напряжений.

– коэффициент

чувствительности материала к асимметрии цикла напряжений.

По эпюрам эквивалентного

момента ![]() (рис.

5) видно, что самым опасным сечением является сечение 1–1.

(рис.

5) видно, что самым опасным сечением является сечение 1–1.

Материал вала выберем

сталь 45 со следующими характеристиками: HB 270, ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

Осевой ![]() и полярный

и полярный ![]() моменты

сопротивления сечения 1‑1

моменты

сопротивления сечения 1‑1

;

;

.

.

где ![]() – диаметр сечения

равный 40 мм.

– диаметр сечения

равный 40 мм.

Вычисляем моменты сопротивления

;

;

.

.

Вычисляем напряжения в опасном сечении

;

;

,

,

По таблицам 10.3…10.6 [1] находим значения следующих коэффициентов

![]() ;

; ![]() ; при

; при ![]() ;

; ![]() .

.

![]() ; при

; при ![]() .

.

![]() – без упрочнения.

– без упрочнения.

Вычисляем коэффициенты концентрации напряжений

при ![]()

;

;

при ![]()

.

.

Вычисляем коэффициент влияния асимметрии цикла

![]() .

.

Вычисляем пределы выносливости вала в рассматриваемом сечении

![]() ;

;

![]() .

.

Вычисляем коэффициенты запаса по нормальным и касательным напряжениям

![]() ;

;

![]() .

.

Вычисляем коэффициент запаса прочности

.

.

Запас прочности обеспечен достаточный так как

![]() .

.

7 ПРОВЕРКА ПРОЧНОСТИ ШПОНОЧНОГО СОЕДИНЕНИЯ

Рекомендуется назначать одинаковые шпонки для всех ступеней вала исходя из ступени наименьшего диаметра, имеющего шпоночный паз. Наличие на одном валу шпоночных пазов, одинаковых по сечению и длине, улучшает технологичность конструкции вала.

Предварительно выберем сечение шпонки, рекомендуемое ГОСТ 23360‑78, исходя из величины диаметра вала.

Получаем шпонку 12´8´40 ГОСТ 23360‑78.

Проверим рабочие грани шпонки на смятие. Условие прочности на смятие

![]() ,

,

где ![]() – наибольший

допускаемый крутящий момент;

– наибольший

допускаемый крутящий момент;

![]() – диаметр вала;

– диаметр вала;

![]() – рабочая длина шпонки;

– рабочая длина шпонки;

![]() – выступ шпонки от шпоночного

паза;

– выступ шпонки от шпоночного

паза;

![]() – допускаемое напряжение на

смятие.

– допускаемое напряжение на

смятие.

Вычисляем наибольший

допускаемый крутящий момент ![]()

![]()

так как наибольший

продолжительно действующий крутящий момент на валу ![]() , то выбранная шпонка проходит

проверку на смятие

, то выбранная шпонка проходит

проверку на смятие

![]()

Проверим шпонку на срез. Условие прочности сечения шпонки на срез

![]() ,

,

где ![]() – ширина шпонки;

– ширина шпонки;

![]() – допускаемое напряжение на срез.

– допускаемое напряжение на срез.

Вычисляем наибольший

допускаемый крутящий момент ![]()

![]() ,

,

так как ![]() , то выбранная шпонка

проходит проверку на срез.

, то выбранная шпонка

проходит проверку на срез.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Дунаев П. Ф., Леликов О. П. Конструирование узлов и деталей машин. ‑М.: Высшая школа, 1985.

2. Асинхронные двигатели серии 4А: Справочник/ под ред. Кравчика А. Э., Шлафа М. М. и др. ‑М.: Энергоиздат, 1982.

3. Справочник конструктора-машиностроителя/ под ред. Анурьева В. И. т. 2 – М.: Машиностроение, 1982.

(zip - application/zip)

(zip - application/zip)