Содержание

Введение

1. Литературный обзор

1.1 Характеристика систем очистки сточных вод НПЗ

1.2 Методы очистки сточных вод НПЗ

1.3 Биохимическая очистка сточных вод

1.3.1 Сооружения биологической очистки сточных вод НПЗ

1.3.2 Классификация биологических методов очистки

1.3.3 Закономерности биохимического окисления

органических веществ

1.4 Деструкция нефтепродуктов в процессе биологической

очистки сточных вод

1.5 Интенсификация процессов биологической очистки

1.6 Системы аэрации сточных вод

2. Разработка технологической схемы очистки

2.1 Описание технологической схемы

2.2 Контроль производства

2.3 Анализ эффективности работы очистных сооружений и возможные пути изменения технологического режима для улучшения качества очистки сточных вод

3. Расчёт материального баланса

4. Проектирование промышленного аппарата

4.1 Расчёт аэротенка-вытеснителя I ступени

4.2 Расчёт системы аэрации

4.3 Расчёт вспомогательного оборудования (насосы, газодувки)

5. Технико-экономические расчеты

5.1 Характеристика объекта и технико-экономическое обоснование целесообразности замены существующей системы аэрации

5.2 Расчёт производственной мощности

5.3 Расчёт инвестиционных затрат на реконструкцию оборудования

5.4 Расчёт изменения годовых эксплуатационных затрат

5.5 Расчёт основных технико-экономических показателей проекта

5.6 Выводы по разделу

6. Безопасность жизнедеятельности

6.1 Краткая характеристика объекта

6.2 Анализ условий труда

6.3 Анализ опасных и вредных факторов

6.4 Мероприятия по обеспечению безопасности работы на очистных сооружениях

6.5 Расчёт заземляющего устройства

Заключение

Введение

Пермский край является одним из основных индустриальных центров России. Экономика области индустриального типа, включает в себя более 500 крупных и средних предприятий различных отраслей. Ведущими отраслями Пермского края являются машиностроение, химия и нефтехимия, топливная промышленность, лесная, деревообрабатывающая и целлюлозно-бумажная промышленность.

Сточные воды предприятий нефтепереработки и нефтехимии высокотоксичны и при существующих объемах водоотведения представляют собой серьезную экологическую опасность. Очистка этих стоков до параметров, предусмотренных действующими в настоящее время нормативными требованиями, традиционными способами практически невозможна. Кроме того, в некоторых случаях высокая загрязненность воды, использующейся в технологических процессах, приводит к значительным экономическим потерям, часто необратимым.

Это создает предпосылки для более высокой эффективности работы биологических очистных сооружений на предприятиях, что зачастую не соответствует действительности, так как изношено инженерное оборудование. В связи с этим является необходимым реконструкция некоторых узлов на станциях биологической очистки.

Модернизация аэробной очистки в аэротенках может идти несколькими путями: увеличение дозы активного ила в аэротенке, за счёт размещения в нем кассет биозагрузки, совершенствование гидродинамического режима аэротенков, а также совершенствование систем аэрации сточных вод.

Критерием оптимальности при выборе способа модернизации аэротенка является минимум затрат при обеспечении требуемого качества очищенной воды.

1. Литературный обзор

1.1 Характеристика систем очистки сточных вод НПЗ

В зависимости от качества исходной нефти, глубины ее переработки, применяемых катализаторов, а также номенклатуры получаемых товарных продуктов нефтеперерабатывающие заводы (НПЗ) условно можно отнести к заводам следующих профилей [19]:

1. Топливного с неглубокой переработкой нефти. На таких заводах предусматривается выпуск автомобильных бензинов, авиационных керосинов, мазута (как котельного топлива), битумов, дизельного топлива, в отдельных случаях парафина, серы, иногда ароматических углеводородов (бензол, ксилол и др.).

2. Топливного с глубокой переработкой нефти. Номенклатура основных товарных продуктов такая же, как и у заводов первого профиля, но значительная часть мазута направляется на вторичные процессы термической переработки (крекинг, коксование, алкилирование) для получения высококачественных бензинов, нефтяного кокса и других продуктов.

3. Топливно-масляного с неглубокой переработкой нефти. Основные товарные продукты такие же, как и у заводов первого профиля, но имеются технологические установки, использующие часть мазута для получения технических масел.

4. Топливно-масляного с глубокой переработкой нефти. Номенклатура основных товарных продуктов такая же, как и у заводов второго профиля, но имеются установки для производства масел.

5. Топливно-нефтехимического с глубокой переработкой нефти и получением из промежуточного исходного сырья (жидкие и газообразные фракции нефти) нефтехимических продуктов: этилена, полиэтилена, полипропилена, бутиловых спиртов и др.

В состав нефтеперерабатывающего завода независимо от его профиля входят следующие основные установки: электрообессоливаюшая (ЭЛОУ) для подготовки нефти с целью ее обезвоживания и обессоливания; комбинированная или атмосферно-вакуумная трубчатые установки (АВТ), предназначенные для прямой перегонки нефти на фракции, отличающиеся температурой кипения; щелочной очистки нефтепродуктов от непредельных углеводородов, смолистых и других веществ; гидроочистки дизельного топлива; производства битума; получения серы, а в ряде случаев парафина и ароматических углеводородов.

Количество воды в системе оборотного водоснабжения нефтеперерабатывающих заводов превышает количество сточных вод в 10—20 раз (меньшее значение характерно для НПЗ с глубокой переработкой нефти).

В оборотных водах допускается содержание: 25—30 мг/л нефтепродуктов, 25 мг/л взвешенных веществ, 500 мг/л сульфатов (в пополняющей воде 130 мг/л), 300 мг/л хлоридов (в пополняющей воде 50 мг/л), 25 мг О2/л БПКполн (в пополняющей воде 10 мг/л); карбонатная временная жесткость не должна превышать 5 мг-экв/л (в пополняющей воде 2,5 мг-экв/л).

На нефтеперерабатывающих заводах предусматриваются две основные системы производственной канализации:

I система— для отведения и очистки нефтесодержащих нейтральных производственных и производственно-ливневых сточных вод. В этом случае в единую канализационную сеть поступают соответствующие сточные воды большинства технологических установок: от конденсаторов смешения и скрубберов (кроме барометрических конденсаторов на атмосферно-вакуумных трубчатках), от дренажных устройств аппаратов, насосов и резервуаров (исключая сырьевые), от охлаждения сальников насосов, от промывки нефтепродуктов (при условии малых концентраций щелочи в воде), от смыва полов, а также ливневые воды с площадок установок и резервуарных парков. Сточные воды первой системы канализации после очистки, как правило, используются для производственного водоснабжения (пополнение системы оборотного водоснабжения и для отдельных водопотребителей). Общее солесодержание этих вод не превышает 2 тыс. мг/л;

II система — для отведения и очистки производственных сточных вод, содержащих нефть, нефтепродукты и нефтяные эмульсии, соли, реагенты и другие органические и неорганические вещества. Вторая система канализации в зависимости от вида и концентрации загрязняющих веществ включает следующие самостоятельные сети:

— нефтесолесодержащих вод от установок по подготовке нефти, подтоварных вод сырьевых парков, сливных эстакад, промывочно-пропарочных станций;

— концентрированных сернисто-щелочных вод (растворы от защелачивания нефтепродуктов, сернисто-щелочные конденсаты);

— сточных вод производства синтетических жирных кислот (СЖК), содержащих парафин, органические кислоты и другие вещества;

— сточных вод нефтехимических производств (например, производств этилена, пропилена, бутиловых спиртов), загрязненных растворенными органическими веществами;

— сточных вод, содержащих тетраэтилсвинец от этилосмесительных установок и других объектов, где используется этилированный бензин;

— кислых сточных вод, загрязненных минеральными кислотами и солями.

Отдельные сети могут отсутствовать, если, например, на заводе нет производств, сбрасывающих соответствующие виды сточных вод, или предусмотрен их объединенный отвод.

Сточные воды второй системы канализации, содержащие соли, после очистки, как правило, сбрасываются в водоем. Не исключаются частные случаи использования этих стоков, а при соответствующих обоснованиях — их обессоливание и возврат в производство.

На отечественных и зарубежных нефтеперерабатывающих заводах общепринятая схема включает три стадии очистки:

1) механическая — очистка от грубодисперсных примесей (твердых и жидких);

2) физико-химическая — очистка от коллоидных частиц, обезвреживание сернисто-щелочных вод и стоков ЭЛОУ;

3) биологическая — очистка от растворенных примесей.

Кроме того, производится доочистка биологически очищенных сточных вод.

Для очистки сточных вод I системы в настоящее время на отечественных предприятиях используют две схемы [19].

Первая схема включает очистку сточных вод в нефтеловушках, прудах, флотаторах песчаных фильтрах и т.д. Очищенная вода используется, для подпитки оборотных систем.

Вторая более перспективная схема, кроме сооружений механической и физико-химической очистки, включает сооружения биологической очистки, а в некоторых случаях — установки доочистки сточных вод.

В состав сооружений очистки сточных вод II системы входят установка механической очистки, физико-химической очистки сернисто-щелочных стоков, а также двухступенчатой биологической очистки. Кроме того, могут использоваться установки деминерализации воды, а также ее доочистки от взвешенных и растворенных органических примесей.

Рис.1. Схемы организации очистки сточных вод на НПЗ

На рис. 1 приведены схемы организации очистки сточных под канализации I и канализации II на отечественных НПЗ.

Сточные воды первой и второй систем канализации проходят очистку на отдельных очистных сооружениях, так как различаются по составу и концентрации загрязнений. Очищенные сточные воды первой системы, как правило, используются для подпитки оборотных систем водоснабжения завода. Очищенные сточные воды второй канализационной системы не могут быть использованы в оборотном цикле вследствие повышенного содержания солей (порядка 5— 6 г/л), поэтому после соответствующей очистки сбрасываются в водоем.

Схемы очистки сточных вод первой и второй канализационных систем аналогичны. В песколовках выделяются крупнодисперсные нефтепродукты и тяжелые механические примеси, песок. При увеличенном расходе сточных вод, превышающем расчетный, излишек воды автоматически перепускается через ливнесброс в аварийный амбар. Аварийный амбар, как правило, представляет собой земляные емкости с забетонированными откосами, рассчитываемые на суммарный объем дождевых вод с канализуемой территории при повторяемости дождя один раз в год продолжительностью 20 мин. Объем аварийных амбаров не должен превышать 20 тыс. м3. Необходимо предусматривать удаление осадка и всплывших нефтепродуктов из аварийного амбара. Отстоявшаяся в амбаре вода в течение 3—4-х суток должна быть перепущена в очистные сооружения.

После песколовок сточные воды направляются в нефтеловушки, объем которых равен 2-часовому расходу поступающей воды. В нефтеловушках выделяются мелкодиспергированные нефтепродукты и тяжелые взвеси гидравлической крупностью 0,8 мм/с. Затем сточные воды направляются в радиальные отстойники для дополнительного отстаивания. Объем отстойников рассчитывают на 6-часовой приток сточных вод.

После узла механической очистки концентрация нефтепродуктов в воде снижается до 50—70 мг/л, что превышает величину (25 мг/л), при которой эти воды могут подаваться в сооружения биологической очистки, поэтому в схемах предусмотрена физико-химическая очистка. Для нее, в соответствии с отраслевыми нормами, применяют напорную флотацию с коагуляцией.

Напорные флотационные установки работают с 50%-й рециркуляцией очищенного потока. В качестве коагулянта, как правило, используют сульфат алюминия: 50 мг/л для сточных вод первой системы и 50—100 мг/л для второй. В последнее время на некоторых заводах начинают применять полиэлектролиты, в частности полиакриламид (ПАА), —1 — 1,5 мг/л.

После физико-химической очистки в сточных водах первой канализационной системы остаточное содержание нефтепродуктов составляет около 25 мг/л; БПК5, этих вод колеблется в пределах 60—150 мг О2/л, ХПК - 150-400 мг О2/л. Ранее эти воды подавали на дополнение оборотной воды, что приводило к биологическому обрастанию систем оборотного водоснабжения, одной из причин которого была биологическая неустойчивость очищенной воды. Кроме того, в исходных водах первой канализационной системы некоторых заводов содержание сульфидов значительно превышало предельно допустимое (20 мг/л) Поэтому схему дополнили биохимической очисткой.

В сточных водах второй канализационной системы после флотации содержание нефтепродуктов снижается до 20—30 мг/л, БПК5 этих вод в среднем составляет 160 мг О2/л ХПК - 400 мг О2/л.

Биохимическую очистку сточных вод первой канализационной системы осуществляют в одноступенчатых аэротенках, затем иловую смесь разделяют во вторичных отстойниках. Продолжительность аэрации в аэротенке рекомендуется принимать равной 6 ч при дозе ила 2—4 г/л. Циркуляционный ил, расход которого составляет 50 % от расхода сточных вод, направляют в регенератор, занимающий 30 % объема аэротенка. Вторичный отстойник рассчитывают на 3-часовое отстаивание иловой смеси. Как показывают обследования очистных сооружений НПЗ, после биохимической очистки БПК5 снижается в среднем на 70—75 %; концентрация нефтепродуктов уменьшается до 10 мг/л, концентрация взвешенных веществ — до 25 мг/л; рН составляет 7—8,5.

Для обеспечения качества очищенного стока, требуемого для пополнения оборотных систем, биохимически очищенные стоки первой канализационной системы, в соответствии с отраслевыми нормами ВНТП 25-79, должны подвергаться фильтрации на зернистых фильтрах. В этом случае качество подготовленной воды будет следующим:

Сточные воды второй канализационной системы проходят биохимическую очистку как отдельно, так и в смеси с бытовыми сточными водами заводского поселка, прошедшими механическую очистку. Биохимическую очистку осуществляют по одноступенчатой и двухступенчатой схемам.

При двухступенчатой схеме допускается подача сточных вод с более высоким содержанием сульфидов и более высоким БПК. Расчетная продолжительность аэрации в аэротенках при одноступенчатой аэрации должна составлять 6 ч, и последующее отстаивание иловой смеси должно продолжаться в течение 3 ч. При двухступенчатой очистке продолжительность аэрации в каждой ступени должна быть соответственно 3,5 и 8 ч, а продолжительность отстаивания во вторичном и третичном отстойниках — 1,5 и 3 ч. Так как на нефтеперерабатывающих заводах в результате совершенствования технологии количество сточных вод сокращается, действительная продолжительность пребывания воды в аэротенках двух ступеней некоторых очистных сооружений составляет 20—30 ч. Этот резерв объемов в ряде случаев используется для биохимической очистки сточных вод первой системы.

Возрастающие требования к качеству сточных вод, сбрасываемых в рыбохозяйственные водоемы, диктуют необходимость дополнительной очистки биохимически очищенных сточных вод. Наибольшее распространение для этой цели получили биологические пруды, рассчитываемые на продолжительность пребывания в них воды от нескольких суток до года. На некоторых заводах перед подачей воды в пруды предусматривают двухступенчатую схему доочистки: микрофильтр — песчаный фильтр. Микрофильтр служит для выделения выносимых из отстойников биохимической очистки хлопьев активного ила, которые, попадая на песчаный фильтр, сокращают фильтроцикл.

После биологических (буферных) прудов очищенные воды сбрасывают в водоем. Концентрация контролируемых загрязнений в выпускаемых водах по заводам колеблется в значительных пределах: 2— 15 мг/л взвешенных, 0,5—

Задержанные на нефтеулавливающих сооружениях нефтепродукты сначала направляют в приемные, а затем перекачивают в разделочные резервуары. Из последних нефть, освобожденную от воды, подают на переработку.

Нефтешлам удаляют из сооружений различными способами. Выбор способа зависит от размеров сооружения и высоты его расположения. Обычно для удаления осадка применяют гидроэлеваторы, насосы, установленные стационарно или на передвижной платформе, или осадок удаляют под гидростатическим напором по самотечному коллектору.

Песок, задержанный в песколовках, в соответствии с отраслевыми нормами ВНТП 25—79, рекомендуется также направлять в шламона-копитель. Однако на ряде заводов песок, удаляемый гидроэлеваторами, подают в песковые бункеры, а затем вывозят на свалку. Нефтешлам из шламоуплотнителя подается на установку сжигания, в состав которой входят сооружения для его усреднения, уплотнения и обезвоживания. Нефтешлам сжигают в печах различных конструкций: камерных, циклонных, вращающихся, с кипящим слоем.

Применяемая на НПЗ схема сооружений очистки сточных вод, хотя и обеспечивает требуемую степень очистки, однако, как показывают результаты эксплуатации, наладки и исследований, имеет существенные недостатки, которые усложняют эксплуатацию, удорожают строительство и являются причиной загрязнения окружающей среды.

Основной недостаток очистных станций НПЗ — это большие объемы сооружений, что обусловливает значительную открытую поверхность воды, на которой накапливается задержанная нефть. Другой недостаток эксплуатируемых схем очистных сооружений НПЗ заключается в отсутствии устройств для замера расходов сточных вод и осадков, что значительно затрудняет поддержание наиболее оптимального режима оборудования очистных сооружений.

Учитывая, что НПЗ являются крупными объектами водопотребления и одновременно сбрасывают большой объем сточных вод в городские или районные системы канализации, можно сказать, что перспективным направлением совершенствования систем очистки сточных вод является разработка так называемых бессточных систем водоснабжения и канализации.

Определяющими условиями, обеспечивающими работу НПЗ без сброса сточных вод в водоем, являются: максимальное сокращение количества образующихся сточных вод, их разделение в зависимости от специфики загрязнений и локальная очистка, а также глубокая доочистка и повторное их использование. Усредненный состав сточных вод НПЗ, сгруппированных в две системы канализации, приведен в таблице.

Таблица 1. Характеристика сточных вод НПЗ, прошедших механическую и физико-химическую очистку

| Характеристика | По нормам ВИТП 25 – 79 | Показатели по НПЗ | ||

| I система | II система | I система | II система | |

| ХПК, мг/л | 170-400 | 400-600 | 200-550 | 130-450 |

|

БПКполн, мг/л |

100-250 | 200-300 | 90-310 | 90-270 |

|

Содержание, мг/л нефтепродуктов |

25 | 25 | 15-50 | 15-45 |

| деэмульгатора | 20-100 | 20-100 | 5-20 | 60-120 |

| механических примесей | 40-60 | 40-60 | 30-100 | 30-150 |

| солей (общее) | 700-2000 | 5000-6000 | 500-1200 | 2000-7000 |

| аммонийного азота | 25-30 | 20-30 | 15-50 | 10-15 |

| фенолов | 5-9 | 2-3- | 3-10 | 1-8 |

| рН | 7-8,5 | 7-8,5 | 7-8,5 | 7-8,5 |

Сточные воды второй системы канализации содержат значительно больше солей, чем стоки первой системы, и не могут использоваться для подпитки оборотных систем даже после биохимической очистки, несмотря на то, что за последние 10 лет загрязненность стоков второй системы солями снизилась в 5—10 раз, что объясняется предварительной подготовкой нефти на промыслах.

1.2 Методы очистки сточных вод НПЗ

Механическая очистка

Механическая очистка является одним из основных и самым распространенным методом обработки сточных вод нефтеперерабатывающих заводов. Механическую очистку осуществляют в песколовках, отстойниках, гидроциклонах, центрифугах, флотаторах и фильтрах [11].

Физико-химическая очистка

Физико-химические методы применяют для очистки нефтесодержащих сточных вод от коллоидных и растворённых загрязнений, количество которых в воде после сооружений механической очистки остаётся практически неизменным. Нефтяные эмульсии, составляющие некоторую часть (примерно 1-5%) общего загрязнения сточных вод НПЗ нефтепродуктами, образуются вследствие стабилизации капелек нефти в воде поверхностно-активными веществами (нафтеновые и жирные кислоты, смолы, асфальтены и т.д.), а также электролитами. Эти нефтяные загрязнения не улавливаются на сооружениях механической очистки и могут быть выделены из воды только физико-химическими методами.

Так содержание нефтепродуктов в воде, прошедшей нефтеловушки и отстойники дополнительного отстаивания, колеблется в пределах 15 – 200 мг/л для первой системы и 25 – 400 мг/л для второй, составляя в среднем соответственно 100 – 150 мг/л. Вода с таким содержанием нефтепродуктов не может быть возвращена в производство или подана на сооружения биологической очистки, поэтому требуется её дополнительная очистка.

Известно большое число методов и сооружений физико-химической очистки, которые применяются или могут применяться в схемах очистки общего стока НПЗ, а также в схемах обработки локальных сточных вод технологических установок. Наиболее часто применяются такие методы как коагуляция, электрокоагуляция, флокуляция и сорбция.

Биохимическая очистка

Биохимическая очистка является одним из основных методов очистки сточных вод НПЗ как перед сбросом в водоём, так и перед повторным использованием в системах оборотного водоснабжения. Биохимические методы основываются на естественных процессах жизнедеятельности гетеротрофных микроорганизмов [21]. Интенсивность и последовательность окисления микроорганизмами того или иного вещества зависят от многих факторов, но решающее влияние на эти процессы оказывает химическое строение вещества. Наименее доступными источниками углерода являются вещества, не содержащие атомов кислорода, - углеводороды. Тем не менее, углеводороды в отсутствии в достаточном количестве других легко разлагаемых источников питания также расщепляются микроорганизмами активного ила. Микроорганизмы способны использовать углеводороды разных классов простого и сложного строения. По-видимому, практически все углеводороды, входящие в состав нефти, могут являться объектом микробиологического воздействия [11].

1.3 Биохимическая очистка сточных вод

1.3.1 Сооружения биологической очистки сточных вод НПЗ

Основными сооружениями биохимической очистки на отечественных НПЗ служат аэротенки и вторичные отстойники. Как правило, на очистных сооружениях НПЗ применяют аэротенки с рассредоточенным впуском сточных вод и аэротенки —смесители. Обычные аэротенки— вытеснители — чаще всего применяют на второй ступени очистки [3].

Биологические фильтры практически не нашли применения для очистки нефтесодержащих сточных вод на отечественных предприятиях, так как опыт их эксплуатации на одном из НПЗ показал, что эффект очистки в них значительно ниже, чем в аэротенках. В настоящее время биологические фильтры используют только на двух нефтеперерабатывающих заводах как вторую ступень очистки. Биологические пруды на отечественных заводах применяют только в качестве сооружений для доочистки биохимически очищенных сточных вод НПЗ [11].

Аэротенки

Аэротенк представляет собой аппарат с постоянно протекающей сточной водой, во всей толще которой развиваются аэробные микроорганизмы, потребляющие субстрат, т.е. "загрязнение" этой сточной воды.

Биологическая очистка сточных вод в аэротенках происходит в результате жизнедеятельности микроорганизмов активного ила. Сточная вода непрерывно перемешивается и аэрируется до насыщения кислородом воздуха. Активный ил представляет собой суспензию микроорганизмов, способную к флокуляции.

Механизм изъятия органических веществ из сточной воды и их потребление микроорганизмами может быть представлено тремя этапами [1]:

1 этап – массопередача органического вещества из жидкости к поверхности клетки. Скорость протекания этого процесса определяется законами молекулярной и конвективной диффузии веществ и зависит от гидродинамических условий в аэротенке. Оптимальные условия для подведения загрязнений и кислорода создаются посредством эффективного и постоянного перемешивания содержимого аэротенка. Первый этап протекает быстрее последующего процесса биохимического окисления загрязнений.

2 этап – диффузия через полупроницаемые мембраны в клетке или самого вещества или продуктов распада этого вещества. Большая часть вещества поступает внутрь клеток при помощи специфического белка-переносчика, который образует комплекс, диффундирующий через мембрану.

3 этап – метаболизм органического вещества с выделением энергии и образованием нового клеточного вещества. Превращение органических соединений носит ферментативный характер.

Определяющими процессами для технологического оформления очистки воды являются скорости изъятия загрязнений и скорость разложения этих загрязнений. Активный ил в контакте с загрязнённой жидкостью в условиях аэрации проходит следующие фазы развития [1]:

1. Лаг-фазу I, или фазу адаптации ила к составу сточной воды. Прироста биомассы практически не происхдит.

2. Фазу экспоненциального роста II, в которой избыток питательных веществ и отсутствие продуктов обмена способствуют максимальной скорости размножения клеток.

3. Фазу замедленного роста III, в которой скорость роста биомассы начинает сдерживаться недостатками питания и накоплением продуктов метаболизма.

4. Фазу нулевого роста IV, в которой наблюдается практически стационарное состояние в количестве биомассы.

5. Фазу эндогенного дыхания (или фазу самоокисления) V, в которой из-за недостатка питания начинаются отмирание и распад клеток, ведущие к снижению общего количества биомассы.

Аэротенки могут быть классифицированы по гидродинамическому режиму их работы:

I) аэротенки идеального вытеснения;

2) аэротенки идеального смешения;

3) аэротенки промежуточного типа

Гидродинамический режим работы аэротенков оказывает принципиальное влияние на условия культивирования микроорганизмов а следовательно, на эффективность и экономичность биологической очистки сточных вод.

Конструкции аэротенков могут быть различными и зависят от системы аэрации, способа распределения потоков сточных вод и возвратного ила и т.д. Имеются также конструкции аэротенков, совмещенных с отстойниками и фильтрами, с регенерацией активного ила и без нее.

Существует также классификация аэротенков по величине "нагрузки" на активный ил: высоконагружаемые (аэротенки на неполную очистку), обычные и низконагружаемые (аэротенки продленной аэрации).

Большое значение в конструкции аэротенков имеет система аэрации. Применяются аэротенки с пневматической, пневмомеханической, механической и эжекционной системами аэрации.

Аэрационные системы предназначены для подачи и распределения кислорода или воздуха в аэротенке, а также поддержания активного ила во взвешенном состоянии.

Аэротенки-смесители (аэротенки полного смешения) характеризуются равномерной подачей по длине сооружения исходной воды и активного ила и равномерным отводом иловой смеси. Полное смешение в них сточных вод с иловой смесью обеспечивает выравнивание концентраций ила и скоростей процесса биохимического окисления, поэтому аэротенки-смесители более приспособлены для очистки концентрированных производственных сточных вод (БПКполное до 1000 мг/л) при резких колебаниях их расхода, состава и количества загрязнений.

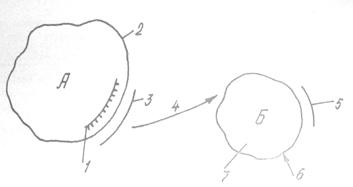

Рис.2. Аэротенк-смеситель

Аэротенки-вытеснители. В отличие от аэротенков других типов (аэротенков-смесителей и аэротенков промежуточного типа), аэротенки-вытеснители представляют собой сооружения, в которых очищаемая сточная вода постепенно перемещается от места впуска к месту ее выпуска. При этом практически не происходит активного перемешивания поступающей сточной воды с ранее поступившей. Процессы, протекающие в этих сооружениях, характеризуются переменной скоростью реакции, поскольку концентрация органических загрязнений уменьшается по ходу движения воды. Аэротенки-вытеснители весьма чувствительны к изменению концентрации органических веществ в поступающей воде, особенно к залповым поступлениям со сточными водами токсических веществ, поэтому такие сооружения рекомендуется применять для очистки городских и близких по составу к бытовым промышленных сточных вод.

Рис.3. Аэротенк-вытеснитель

При отсутствии резких колебаний расхода сточных вод и содержания токсических веществ вместо аэротенков-смесителей предпочтительнее применять аэротенки-вытеснителн, которые отличаются меньшим объемом и простотой конструкции.

Разновидностью аэротенков-вытеснителей является секционированный аэротенк, в котором для предотвращения возвратного движения воды коридоры сооружения разделены поперечными перегородками на пять-шесть последовательно проточных секций (ячеек). Секционирование оказывается целесообразным при длине коридоров в аэротенках менее 60—80 м.

Коридорный аэротенк работает практически как вытеснитель при отношении расстояния от впуска очищаемой воды до конца последнего коридора к ширине коридора не менее 50 : 1. При ширине коридора 6 или 9 м минимальное расстояние от впуска сточной воды до конца последнего коридора должно составлять соответственно 300 и 450 м.

При использовании аэротенков с коридорами меньшей длины наблюдается процесс значительного осевого смешения, которое искажает эффект вытеснения. Для недопущения продольного перемешивания и приближения процесса к режиму вытеснения в этом случае необходимо предусматривать секционирование аэротенков. Секционирование может быть осуществлено путем установки в коридорах аэротенков легких вертикальных перегородок с отверстиями в нижней части. Скорость движения иловой смеси в отверстиях перегородок принимается равной не менее 0,2 м/с.

Для исключения отрицательного влияния залповых поступлений концентрированных сточных вод первая секция аэротенка должна иметь больший объем. Конструктивно такая секция оформляется как аэротенк-смеситель, что достигается рассредоточенным впуском в нее сточных вод. Расстояние между выпусками следует принимать не менее ширины коридора. Размер выпускных отверстий в распределительных лотках должен быть рассчитан на пропуск 50 % расхода стоков, поступающих в секцию. Конструкция аэротенков-вытеснителей (в том числе и секционированных) должна обеспечивать работу по схеме с регенерацией активного ила Регенерация ила принимается равной 25-50 % объема сооружений

Известные конструкции секционированного аэротенка с последовательным перетеканием очищаемой воды имеют недостатки, которые препятствуют их широкому использованию. Основной недостаток - неудовлетворительные условия адаптации активного ила в связи с различными режимами работы ячеек.

Аэротенки с рассредоточенным впуском сточной воды занимают промежуточное положение между смесителями и вытеснителями; их применяют для очистки смесей промышленных и городских сточных вод.

Рис. 4. Аэротенк с рассредоточенным впуском сточной жидкости

Аэротенки можно компоновать с отдельно стоящими вторичными отстойниками или объединять в блок при прямоугольной форме обоих сооружений в плане. Наиболее компактны комбинированные сооружения — аэротенки-отстойники. За рубежом этот тип сооружения круглой в плане формы с механическими аэраторами получил название аэроакселатора. Совмещение аэротенка с отстойником позволяет увеличить рециркуляцию иловой смеси без применения специальных насосных станций, улучшить кислородный режим в отстойнике и повысить дозу ила до 3—5 г/л, соответственно увеличив окислительную мощность сооружения.

Разновидность аэротенка-отстойника — аэроакселатор, предложенный НИКТИ ГХ, представляет собой круглое в плане сооружение. Осветленные сточные воды поступают в нижнюю часть зоны аэрации, куда пневматическим или пневмомеханическим способом подается воздух, что обеспечивает процесс биохимического окисления, а также создает циркуляционное движение жидкости в этой зоне и подсос иловой смеси из циркуляционной зоны отстойника. Из зоны аэрации иловая смесь через затопленные регулируемые переливные окна поступает в воздухоотделитель и далее в циркуляционную зону отстойника. Значительная часть иловой смеси через щель возвращается в зону аэрации, а отводимые очищенные сточные воды через слой взвешенного осадка поступают в отстойную зону.

Вторичные отстойники

Вторичные отстойники являются составной частью сооружений биологической очистки, располагаются в технологической схеме непосредственно после биоокислителей и служат для отделения активного ила от биологически очищенной воды, выходящей из аэротенков, или для задержания биологической пленки, поступающей с водой из биофильтров.

Эффективность работы вторичных отстойников определяет конечный эффект очистки воды от взвешенных веществ [22].

Для технологических схем биологической очистки сточных вод в аэротенках вторичные отстойники в какой-то степени определяют также объем аэрационных сооружений, зависящий от концентрации возвратного ила и степени его рециркуляции, способности отстойников эффективно разделять высококонцентрированные иловые смеси.

Иловая смесь, поступающая из аэротенков во вторичные отстойники, представляет собой гетерогенную (многофазную) систему, в которой дисперсионной средой служит биологически очищенная сточная вода, а основным компонентом дисперсной фазы являются хлопки активного ила, сформированные в виде сложной трехуровневой клеточной структуры, окруженной экзоклеточным веществом биополимерного состава.

Важнейшим свойством иловой смеси как дисперсной системы является ее агрегативная неустойчивость, которая выражается в изменении диаметра хлопков активного ила в пределах 20-300 мкм в зависимости от интенсивности турбулентного перемешивания.

При снижении интенсивности турбулентного перемешивания и последующем отстаивании иловой смеси в результате биофлокуляции происходит агрегирование хлопков активного ила в хлопья размером 1-5 мм, которые осаждаются под воздействием силы тяжести.

Осаждение хлопьев активного ила (при его концентрации в иловой смеси более 0,5-1 г/л) происходит с образованием видимой границы раздела фаз между осветляемой водой и илом.

Гидродинамический режим работы вторичных отстойников формируется в результате совокупного воздействия следующих гидродинамических условий:

• режим впуска иловой смеси в сооружение, оцениваемый скоростью ее входа и определяющий интенсивность взаимодействия входящего потока с потоками оседающего ила и осветляемой воды;

• процесс сбора осветленной воды, определяемый в основном скоростью подхода воды к сборному лотку и его удаленностью от уровня осевшего ила;

• режим отсоса осевшего ила, определяемый скоростью входа ила в сосуны илососа, уровнем стояния ила и удаленностью сосунов от сборного лотка.

Вторичные отстойники бывают вертикальными, горизонтальными и радиальными. Для очистных станций пропускной способности до 20000 м3/сут применяются вертикальные вторичные отстойники, для очистных станция средней и большой пропускной способности (более 15000 м3/сут) — горизонтальные и радиальные.

1.3.2 Классификация биологических методов очистки

Биологические методы очистки применяются для очистки хозяйственно-бытовых и промышленных сточных вод от многих растворенных органических и некоторых неорганических веществ (сероводорода, сульфидов, аммиака, нитратов и др.). Процесс очистки основан на способности микроорганизмов использовать эти вещества для питания. Контактируя с органическими веществами микроорганизмы частично разрушают их, превращая в воду, диоксид углевода, нитрит-, сульфатионы и др. Органические вещества для микроорганизмов являются источником углерода. Разрушение органических веществ с помощью микроорганизмов называют биохимическим окислением [13].

Все применяемые методы очистки сточных вод от органических загрязнений и неокисленных минеральных соединений с помощью микроорганизмов разделяются на анаэробные и аэробные.

Анаэробные микробиологические процессы осуществляются при минерализации как растворенных органических веществ, так и твердой фазы сточных вод. Анаэробные процессы протекают в замедленном темпе, идут без доступа кислорода, используются, главным образом, для сбраживания осадков. Аэробный метод очистки основан на использовании аэробных групп микроорганизмов, для жизнедеятельности которых необходим постоянный приток кислорода и температура 20—40°С. При изменении кислородного и температурного режимов состав и количество микроорганизмов меняется. Аэробные процессы очистки применяются преимущественно для минерализации органических веществ, растворенных в жидкой фазе сточных вод. Некоторые органические вещества легко поддаются биологическому окислению, а некоторые окисляются очень трудно или не окисляются совсем. Для установления возможности подачи промышленных сточных вод на биологические очистные сооружения устанавливаются максимальные концентрации органических веществ которые не влияют на процессы биологического окисления и на работу очистных сооружении.

Доступность какого-либо вещества биологическому окислению может быть оценена величиной биохимического показателя, под которым понимают отношение величин полного БПК (БПКполн) и ХПК. Биохимический показатель является параметром, необходимым для расчёта и эксплуатации промышленных биологических сооружений для очистки сточных вод. При величине биохимического показателя равном или более 0,5, вещества поддаются биохимическому окислению. Величина биохимического показателя колеблется в широких пределах для различных групп сточных вод. Промышленные сточные воды имеют низкий показатель (0,05 – 0,3), бытовые сточные воды – свыше 0,5.

1.3.3 Закономерности биохимического окисления органических веществ

Действующим началом при биологической очистке сточных вод в искусственно созданных сооружениях является активный ил, представляющий собой частицы органических веществ, населённые различными группами микроорганизмов – аэробов и факультативных анаэробов. Аэрация воды способствует созданию оптимальных условий для их жизнедеятельности и интенсификации процессов окисления органических веществ. Кроме того, перемешивание воздухом способствует поддержанию активного ила во взвешенном состоянии.

Микроорганизмы активного ила

Активный ил является структурированной коллоидной системой, обладающей высокой сорбционной способностью, а также средой обитания многих микроорганизмов воды и почвы. Состав активного ила определяется природой органических примесей, а поэтому может меняться качественно и количественно. Живые организмы представлены в активном иле скоплениями бактерий, простейшими организмами, одиночными бактериями, червями, плесневыми грибами, дрожжами, актиномицетами и реже водорослями, личинками насекомых, рачков и другими. Несмотря на существенные различия сточных вод, элементарный химический состав активных илов достаточно близок. Например, химический состав активного ила системы очистки коксохимического производства отвечает бруттоформуле C97H199O53N28S2; предприятий азотных удобрений – C90H167O52N24S2; городских сточных вод – C54H212O82N8S7 [10]. В активном иле находятся микроорганизмы различных групп. По экологическим группам микроорганизмы делятся на аэробов и анаэробов, термофилов и мезофиллов, галофилов и галофобов. В активном иле и биоплёнке встречаются представители четырёх видов простейших организмов: саркодовые (Sarcodina), жгутиковые инфузории (Flagellata), реснитчатые инфузории (Ciliata) и сосущий инфузории (Suctoria). Простейшие микроорганизмы присутствуют в воде рек, озёр, океанов, в сточных водах, почве, пыли, на очистных сооружениях. Они принимают активное участие в минерализации органических веществ при очистке природных и сточных вод как в естественных, так и в искусственно созданных условиях. Простейшие поглощают большое количество бактерий, тем самым поддерживают их оптимальное количество в иле. Эти микроорганизмы способствуют осаждению ила и осветлению сточных вод. В активном иле в определённых соотношениях содержатся все названные группы бактерий, но в зависимости от состава сточных вод преобладает одна из групп, а другие ей сопутствуют. Только основная группа бактерий участвует в процессе очистке сточных вод, а сопутствующие группы подготавливают среду для существования микроорганизмов этой основной группы, обеспечивая её питательными веществами, и утилизируют продукты окисления. Кроме простейших в активном иле присутствуют более крупные, сложнее организованные животные – коловратки и круглые черви. Многочисленные наблюдения за населением активного ила позволили выделить ряд организмов, по наличию и активности которых можно судить о ходе очистки и состоянии сооружения. Присутствие большого количества мелких амёб, сосущих инфузорий указывает на перегрузку активного ила органическими веществами, а также на недостаток кислорода. При очистке в аэротенках производственных сточных вод, загрязнённых углеводородами, наблюдается нарушение процесса очистки, вызванное вспуханием активного ила. Показателем качества активного ила является быстрота его осаждения в отсутствии аэрации. Способность ила осаждаться характеризуется величиной илового индекса. За иловый индекс принимается объём в миллилитрах 1 г ила через 30 минут отстаивания. Плотный ил имеет иловый индекс 40 – 60 мл/г, при иловом индексе 200 – 300 мл/г возникает вспухание. Такой ил плохо осаждается во вторичном отстойнике и выносится с очищенной водой.

Закономерности распада органических веществ

Прежде чем начнётся процесс биохимического окисления органических веществ, содержащихся в сточных водах, они должны проникнуть внутрь клетки микроорганизмов. К поверхности клеток вещества поступают за счёт конвективной и молекулярной диффузии, а внутрь клеток – диффузией через полупроницаемы цитоплазматические мембраны, возникающей вследствие разности концентраций веществ в клетке и вне её.

Основную роль в очистке сточных вод играют процессы возвращения вещества, протекающие внутри клеток микроорганизмов. Эти процессы, как правило, заканчиваются окислением вещества с выделением энергии и синтезом новых веществ с затратой энергии. Внутри клеток микроорганизмов происходит непрерывный и сложный комплекс химических превращений. В клетках в строгой последовательности протекает большое количество реакций с высокой скоростью. Скорость реакций и их последовательность зависит от наличия ферментов, которые выполняют роль катализаторов. Особенностью ферментов является то, что каждый из них воздействует только на определённое химическое соединение и катализирует одно из многих превращений, которым подвергается данное химическое соединение. При изменение состава и концентрации веществ меняется и состав ферментов. Таким образом, каждую реакцию катализирует один соответствующий фермент. При этом продукт одной реакции служит субстратом для следующей. Скорость образования и распада ферментов зависит от условий роста микроорганизмов и определяется скоростью поступления в клетку веществ, ингибирующих и активирующих биохимические процессы. Клетки каждого вида микроорганизмов имеют определённый набор ферментов. Некоторые из них независимо от субстрата постоянно присутствуют в клетках микроорганизмов. Такие ферменты называются конститутивными. Другие ферменты синтезируются в клетках вследствие каких-либо изменений в окружающей среде. Например, изменения состава или концентрации загрязнений сточных вод. Эти ферменты позволяют в период приспособления микроорганизмов к изменению среды, поэтому называются адаптивными. Сроки адаптации различны и продолжаются от нескольких часов до десятков и сотен дней [10]. Если в сточных вода содержится несколько веществ, то процесс окисления будет зависеть от количества и структуры всех растворённых органических веществ. В первую очередь будут окисляться те вещества, которые необходимы для создания клеточного материала. Порядок окисления веществ будет сказываться на продолжительности очистки сточных вод. Для разрушения сложной смеси органических веществ необходимо 80 – 100 различных ферментов. Суммарные реакции биохимического окисления в аэробных условиях схематично можно представить в следующем виде:

![]() (1)

(1)

![]() (2)

(2)

где CxHyOzN – все органические вещества сточных вод, C5H7NO2 – среднее соотношение основных элементов в клеточном веществе бактерий.

Реакция (1) соответствует окислению вещества на энергетические потребности клетки, реакция (2) – на синтез клеточного вещества. Затраты кислорода на эти реакции составляют БПКполн сточной воды. Если процесс окисления проводится дальше, то начинается превращение клеточного вещества:

![]() (3)

(3)

![]() (4)

(4)

Общий расход кислорода на четыре реакции приблизительно вдвое больше, чем на реакции (1) и (2).

Как видно из уравнений реакций, химические превращения являются источником необходимой для микроорганизмов энергии.

Влияние различных факторов на скорость биохимического окисления

Скорость биохимического окисления зависит от концентрации органического вещества и равномерности поступления загрязнений на очистку. Основными факторами, влияющими на скорость биохимических реакций, являются концентрация органического вещества, содержание кислорода в сточной воде, температура и величина рН, содержание биогенных элементов, а также тяжёлых металлов и минеральных солей.

Турбулизация сточных вод в очистных сооружениях способствует распаду хлопьев активного ила на более мелкие и быстрому обновлению поверхности раздела, увеличивает скорость поступления питательных веществ и кислорода к микроорганизмам и тем самым увеличивает скорость очистки. Турбулизация потока достигается интенсивным перемешиванием, при котором активный ил находится во взвешенном состоянии, что обеспечивает равномерное распределение его в сточной воде.

Доза активного ила зависит от илового индекса. Чем меньше иловый индекс, тем большую дозу активного ила необходимо подавать на очистные сооружения. Рекомендуется поддерживаться следующие соотношения.

Иловый индекс, мл/г00000

Доза ила, г/л ,3,5,5

Для очистки следует применять свежий активный ил, который хорошо оседает и более вынослив к колебаниям температуры и величины рН. Установлено, что с повышением температуры сточной воды скорость биохимической реакции возрастает. Однако на практике её поддерживают в пределах 20 – 30°С, поскольку дальнейшее повышение температуры может привести к гибели микроорганизмов. При более низких температурах снижается скорость очистки, замедляется процесс акклиматизации микроорганизмов к новым видам загрязнений, ухудшаются процессы нитрификации, флокуляции и осаждения активного ила. С изменением температуры сточной воды изменяется растворимость кислорода. При увеличении температуры сточной воды растворимость кислорода уменьшается, поэтому для поддержания необходимой концентрации его в воде требуется проводить более интенсивную аэрацию.

Абсорбция и потребление кислорода

Для окисления органических веществ микроорганизмами необходим растворённый в воде кислород. Для насыщения сточной воды кислородом проводят процесс аэрации, разбивая воздушный поток на пузырьки, которые по возможности равномерно распределяются в сточной воде. Из пузырьков воздуха кислород абсорбируется водой, а затем переносится к микроорганизмам. Таким образом, в ходе очистки протекает два процесса – абсорбция кислорода сточной водой и потребление его микроорганизмами.

Рис. 5. Схема переноса кислорода от пузырьков газа к микроорганизмам:

А – пузырёк газа, Б – скопление микроорганизмов, 1 – пограничный диффузионный слой со стороны газа, 2 – поверхность раздела, 3 – пограничный диффузионный слой со стороны жидкости, 4 – перенос кислорода от пузырька к микроорганизмам, 5 - пограничный диффузионный слой со стороны жидкости у микроорганизмов, 6 – переход кислорода внутрь клеток, 7 – реакция между молекулами кислорода и ферментами.

Количество абсорбированного кислорода может быть вычислено по уравнению массоотдачи:

![]() ,

,

где М – количество абсорбированного кислорода, кг/с; βv – объёмный коэффициент массоотдачи, 1/с; V – объём сточной воды, м3; Ср, С – равновесная концентрация и концентрация кислорода в основной массе жидкости, кг/м3.

Исходя из уравнения массоотдачи, количество абсорбированного кислорода может быть увеличено за счёт роста коэффициента массоотдачи или движущей силы.

Наиболее надёжный путь увеличения поступления кислорода в

сточную воду – это увеличение объёмного коэффициента массоотдачи. Известно, что

этот коэффициент представляет собой произведение действительного коэффициента

массоотдачи βж на удельную поверхность контакта фаз – а: ![]() . Увеличивая интенсивность

дробления газового потока, то есть уменьшая размеры газовых пузырьков и

увеличивая газосодержание потока сточной воды в сооружении, можно значительно

увеличить удельную поверхность контакта фаз и тем самым повысить поступление

кислорода в сточную воду.

. Увеличивая интенсивность

дробления газового потока, то есть уменьшая размеры газовых пузырьков и

увеличивая газосодержание потока сточной воды в сооружении, можно значительно

увеличить удельную поверхность контакта фаз и тем самым повысить поступление

кислорода в сточную воду.

Физические свойства сточной жидкости оказывают заметное влияние на процесс абсорбции кислорода. Вязкость и поверхностное натяжение влияют на размер пузырьков газа, изменяя тем самым поверхность массообмена.

Скорость потребления микроорганизмами кислорода не может превышать скорость абсорбции, в противном случае ухудшается обмен веществ и снижается скорость окисления загрязнений.

Биогенные элементы

Для успешного протекания реакций биохимического окисления необходимо наличие в сточных водах соединений биогенных элементов и микроэлементов N, S, P, K, Mg, Ca, Na, Cl, Fe, Mo, Ni, Co, Zn, Cu и др. среди этих элементов основными являются N, P и K, содержание которых при биохимической очистке необходимо нормировать.

Недостаток азота тормозит окисление органических загрязнений и способствует образованию труднооседающего ила. Недостаток фосфора приводит к развитию нитчатых бактерий, что является основной причиной вспухания активного ила, плохого оседания и выноса его из очистных сооружений, замедленного роста ила и снижение интенсивности окисления. Биогенные элементы лучше всего усваиваются в форме соединений, в которой они находятся в микробных клетках. Азот – в форме NH4+, а фосфор в виде солей фосфорных кислот.

Количество биогенных элементов зависит от состава сточных вод и должно устанавливаться экспериментально. Для ориентировочных подсчётов можно воспользоваться следующим соотношением БПКп: N : P = 100 : 50 : 1. Такое соотношение правильно применять только в течение первых трёх суток. Большая продолжительность очистки приводит к низкому выходу активного ила и требует меньших количеств азота и фосфора.

При недостатке азота, фосфора и калия в сточную воду вносят различные азотные, фосфорные и калиевые соли. При совместной очистке промышленных и бытовых сточных вод добавлять биогенные элементы не нужно, так как в бытовых стоках содержится азот, фосфор и калий в достаточных количествах.

1.4 Деструкция нефтепродуктов в процессе биологической очистки сточных вод

Нефть и нефтепродукты — наиболее распространенные загрязняющие вещества, присутствующие в сточных водах. Нефтепродукты представляют собой сложную смесь различных углеводородов (низко- и высокомолекулярных, предельных и непредельных, алифатических, ароматических, алициклических), а также неуглеводородных соединений серо-, кислород-, азотсодержащих и высокомолекулярных смолоасфальтеновых веществ с включенными в них тяжелыми металлами. Углеводороды составляют от 50 до 98 % от общей массы сырой нефти. Остальная, иногда довольно большая часть, приходится на неуглеводородные соединения, которые могут быть более токсичны и опасны для активного ила, чем углеводороды. Кроме того, нефть содержит до 10 % воды и минеральные соли: NaCl, MgCl2, CaCl2 [2].

Скорость и эффективность трансформации нефтепродуктов на сооружениях биологической очистки, прежде всего, связана с аэробностью условий. Сброшенные в канализацию нефтепродукты, практически не изменяясь в анаэробных условиях этих систем, поступают на очистные сооружения. Эффективность разложения нефтепродуктов на сооружениях биологической очистки зависит от:

· химического состава нефти, ее свойств (прежде всего: летучести, плотности, растворимости основных составляющих компонентов) и поступающей в аэротенки концентрации нефтепродуктов;

· наличия баланса между поступлением нефтепродуктов и их эффективной деструкцией;

· физико-химических условий в аэротенках (температуры, рН, содержания растворенного кислорода в иловой смеси);

· сбалансированного состава сточных вод, обеспечивающих полноценное питание активного ила (минимальные необходимые количества углеродсодержащей органики, азота и фосфора в пропорции 100 : 3 : 0,5);

· технологического режима очистки (дозы, возраста ила, удельных нагрузок на активный ил, окислительной мощности аэротенков);

· свойств активного ила (процентного содержания углеводородокисляющих бактерий в общей биомассе активного ила, адаптационных свойств, ферментативной активности).

В аэротенках нефтепродукты подвергаются испарению, хемоокислению, биотрансформации, биосорбции на активном иле и ферментативной деструкции. Изменения состава нефти в аэробных условиях аэротенков происходят чрезвычайно быстро. Повышенная температура и интенсивное перемешивание активного ила, а также непрерывная подача воздуха в аэротенки катализируют процесс биодеструкции нефтепродуктов.

В аэротенках нефтепродукты фракционируют на:

- поверхностную пленку, которая быстро исчезает благодаря перемешиванию иловой смеси;

- два вида водонефтяных эмульсий: механическую и, более стойкую — химическую с включением поверхностно-активных веществ (мыла, детергенты, сода и т.п.), которые увеличивают поверхностное натяжение и повышают стойкость нефтепродуктов к биодеградации;

- комки и агрегаты, оседающие на стенках, трубах, аэрационных элементах.

При продолжительном поступлении нефтепродуктов на очистные сооружения и нарастании нагрузок на ил биоценоз может полностью разрушиться, а нефтепродукты в виде комков и агрегатов, иногда в виде пленки толщиной в несколько миллиметров, накапливаются на стенках аэротенков, вторичных отстойников. Биодеградация и вымывание таких пленок, комков чрезвычайно медленный процесс (до нескольких лет). Тяжелые фракции нефтепродуктов накапливаются в активном иле. Комочки нефтепродуктов включаются в активный ил и могут даже использоваться организмами ила в качестве опоры. Накопленные в активном иле агрегаты нефтепродуктов с избыточным илом попадают в осадки [4].

Для удовлетворительной биодеструкции углеводородов в аэротенках необходимо поддерживать оптимальные условия жизнеобеспечения активного ила. При нарушении стабильности основных физико-химических параметров действие шоковых нагрузок на активный ил усиливается. Необходимая температура для успешного разложения нефтепродуктов не менее 6-10 °С, понижение температуры приводит к снижению удельной скорости окисления загрязняющих веществ, а повышение сверх оптимальной — к снижению растворимости кислорода в иловой смеси, усилению чувствительности активного ила к токсическому действию нефти. Оптимальной принята температура от 18 до 32 °С (Берне, Кордонье, 1997). Повышение температуры сточных вод до максимальных значений оптимума благоприятно в связи с интенсификацией удаления летучих фракций нефти в первичных отстойниках, в результате чего снижается токсическое действие нефтепродуктов (попадающих в дальнейшем в аэротенки) на активный ил. Оптимум рН находится в пределах 6,8-7,8, подкисление сточных вод наиболее неблагоприятно, так как токсичность нефтепродуктов повышается, и процесс их биотрансформации тормозится.

Рис. 6. Трансформация и фракционирование нефтепродуктов на сооружениях с аэротенками

1.5 Интенсификация процессов биологической очистки

Необходимость реконструкции и расширения очистных сооружений возникает при несоответствии получаемого эффекта очистки сточных вод требуемому при сбросе их в естественные водоемы или использовании в хозяйственных целях.

Основными причинами ухудшения работы действующих очистных сооружений являются: превышение их проектной производительности по расходу очищаемых сточных вод ("перегрузка по расходу"); превышение производительности сооружений по количеству загрязнений, подлежащих удалению ("перегрузка по загрязнениям"); изменение состава и концентраций загрязняющих веществ [15].

Повышение производительности и эффективности действующих очистных сооружений может быть достигнуто несколькими путями: строительством дополнительных сооружений по всей технологической линии очистки сточных вод и обработки осадков; расширением одного или нескольких элементов технологической линии, обеспечивающим улучшение работы других сооружений и всего комплекса в целом; интенсификацией технологических процессов очистки сточных вод на существующих очистных сооружениях (предварительная аэрация сточных вод, биокоагуляция загрязнений, увеличение доз активного ила в аэротенках, повышение интенсивности аэрации); переоборудованием отдельных сооружений в более производительные, обеспечивающие более высокий эффект удаления загрязнений в сравнении с применяемыми.

Выбор каждого из указанных путей повышения производительности и эффективности работы очистных сооружений должен быть сделан с учетом конкретной ситуации и технико-экономических соображений.

Интенсификация работы аэротенка

Увеличение дозы активного ила в зоне аэрации является одним из наиболее важных направлений интенсификации биохимической очистки сточных вод в аэротенках. При повышении дозы с 1—2 до 25—30 г/л пропорционально возрастает окислительная мощность аэротенка с 0,5—1 до 12—14,5 кг БПК/(м3-сут). Однако для системы аэротенк — вторичный отстойник существует предельная концентрация активного ила, превышение которой ведет к дестабилизации работы системы и ухудшению качества очистки. "Узким местом" в этой системе является вторичный отстойник, для которого оптимальная доза ила составляет 1,5—2 г/л [16].

Увеличить дозу активного ила в аэротенке можно разными путями. Наиболее простой из них — введение отдельной регенерации активного ила. Это достигается возвратом на стадию регенерации уплотненного во вторичном отстойнике активного ила. Его доза в регенераторе может достигать 7—8, а в рабочей зоне аэротенка – 1,5—2,5 г/л. Дальнейшее увеличение дозы активного ила вынуждает применять двухступенчатое гравитационное илоотделение, модифицировать вторичные отстойники тонкослойными модулями или применять такие более мощные сооружения, как флотаторы, осветлители со взвешенным слоем, фильтры.

Другим путем увеличении дозы активного ила является создание аэротенков с фильтрационным разделением иловой смеси. В рабочей зоне такого сооружения поддерживается доза активного ила до 25 г/л. Однако перед подачей очищенной сточной жидкости во вторичный отстойник она пропускается через специальные фильтровальные перегородки сетчатого или пористого типа. При этом во вторичные отстойники поступает не более 3—4 г/л взвешенных веществ [15].

Дозу ила в аэротенке можно увеличить, добавив в нее инертный носитель биомассы. Этот прием заключается в размещении в секциях аэротенка биологически инертного материала в качестве носителя прикрепленной биомассы. Это позволит не только добиться соответствия составов вследствие процессов автоселекции комплекса субстрат — активный ил, но и снизить потребление электроэнергии в результате отказа от рециркуляции, регенерации и некоторого снижения интенсивности аэрации. Также прикрепленный биоценоз позволит облегчить проблему вспухающего активного ила при резких колебаниях состава сточной жидкости и проблему наращивания необходимой концентрации активного ила на слабоконцентрированной сточной воде.

Использование кислорода в аэротенках также позволяет значительно интенсифицировать их работу. Наибольший опыт в разработке и эксплуатации аэротенков, работающих на чистом кислороде или кислородообогащенном воздухе, накоплен в США. Такие аэротенки, получили в практике очистки сточных вод название окситенки.

Совершенствование гидродинамического режима аэротенков также позволяет интенсифицировать их работу. Была разработана конструкция аэротенка с неравномерно рассредоточенной подачей жидкости (АНР), сочетающего преимущества аэротенка-смесителя и аэротенка-вытеснителя. Подача сточной жидкости в аэротенк типа АНР осуществляется по длине сооружения через затворы-водосливы, обеспечивающие регулирование расхода пропорционально концентрации активного ила в зоне аэрации.

Эффектность работы действующих коридорных аэротенков можно повысить путем разделения объёма коридора на секции (камеры, ячейки). В кротенке такой конструкции происходит полное перемешивание жидкости в каждой камере, однако отсутствует ее перемешивание между камерами. При последовательном движении жидкости от камеры к камере через отверстия в придонной части перегородок создается гидравлический режим, аналогичный гидравлическому режиму в идеал ном вытеснителе. Этот прием позволяет использовать одновременно два технологических режима очистки: смешение и вытеснение. Такая схема обусловливает высокие стабильность и качество очистки сточных вод. Кроме того, в каждой зоне благодаря процессам автоселекции развивается адаптированный биоценоз активного ила, что также способствует стабилизации процесса очистки.

Совершенствование систем аэрации сточных вод позволяет в значительной мере интенсифицировать процессы биологической очистки, снизить эксплуатационные расходы и затраты электроэнергии.

Большинство станций аэрации оснащено пневматическими аэраторами, из которых наиболее эффективны мелкопузырчатые. Мелкопузырчатая аэрация обеспечивает эффективность насыщения жидкости кислородом в пределах 2—3,3 кг/кВт-ч электроэнергии, средне- и крупнопузырчатая — 1,4—1,8 кг/кВт-ч. Совершенствование мелкопузырчатой аэрации идет по пути создания устойчивых к засорению, а также легко извлекаемых и заменяемых или регенерируемых фильтросов.

Перспективным является применение тканевых аэраторов трубчатой, тарельчатой, коробчатой и других форм. Во ВНИИ ВОДГЕО установлено, что при одинаковом качестве диспергированного воздуха тканевые фильтросы примерно в 6 раз дешевле керамических и их регенерация осуществляется путем обычной стирки в растворе детергентов.

В среднепузырчатых аэрационных системах перспективным является создание клапанных аэраторов.

Совершенствование механических аэраторов в основном направлено на разработку надежных редукторов, жестких и прочных валов и рабочих колес, мало подверженных загрязнению.

Перспективным направлением является применение пневмомеханической аэрации, использующей одновременно механическую энергию вращающегося ротора и подачу сжатого воздуха. Степень использования кислорода в таких системах достигает 20-25%, что в 2-2,5 раза выше, чем при пневматической аэрации [7].

Таким образом, из изложенного выше видно, что работу аэротеиков можно интенсифицировать в результате повышения концентрации активной биомассы в зоне аэрации, а также совершенствования конструкции всего сооружения в целом и отдельных его элементов.

1.6 Системы аэрации сточных вод

Под системами аэрации следует понимать комплекс сооружений, устройств и оборудования, обеспечивающих подачу и распределение воздуха (кислорода) в аэротенке, поддержание активного ила во взвешенном состоянии и создание благоприятных гидродинамических условий работы аэротенков, а также отдувку образующихся в результате метаболизма газов, избыток которых может тормозить (ингибировать) процесс биохимической очистки сточных вод [12]. В зависимости от способа подачи и распределения кислородсодержащего газа в аэротенках все применяемые в настоящее время аэраторы можно классифицировать следующим образом: 1) пневматические; 2) механические; 3) пневмомеханические; 4) струйные.

Пневматическая система аэрации. Пневматические аэраторы подразделяют на типы в зависимости от крупности получаемых пузырьков: мелкопузырчатые (d = 1—4 мм), среднепузырчатые (d = 5—10 мм) и крупнопузырчатые (d >10 мм). К мелкопузырчатым относятся, например, аэраторы форсуночного и ударного типа, а также керамические, тканевые и пластиковые аэраторы; к среднепузырчатым — перфорированные трубы, щелевые и другие устройства; к крупнопузырчатым — открытые трубы, сопла и т.п. Примерная классификация пневматических аэраторов приведена на рис.7. При массовом всплывании пузырьков в воде различают следующие гидродинамические режимы: барботажный, барботажно-струйный, струйный и режим подвижной пены. Исследования показали, что мелкопузырчатые аэраторы работают в барботажном режиме, а среднепузырчатые — в барботажно-струйном. В аэротенках-вытеснителях широкое применение получили пористые аэраторы — фильтросные пластины, а также перфорированные трубы. Сжатый воздух подается к каналу, расположенному по всей длине дна аэротенка. Этот канал перекрывается фильтросами. Фильтросы обычно размещают на дне аэротенка с одной стороны (односторонняя аэрация), с двух сторон или равномерно через некоторое расстояние по всему дну. Средний размер пор отечественных фильтросов составляет 100 мкм. Затраты энергии — 1,15—1,40 кВт * ч на 1 кг удаленной примеси (по БПК5).

Рис. 7. Классификация пневматических аэраторов

За рубежом распространены, наряду с фильтросными плитами, дисковые пористые диффузоры, пористые трубы и др.

Основным недостатком пористых мелкопузырчатых аэраторов является их засорение пылью, поступающей с воздухом. Содержание пыли в воздухе не должно превышать 0,05 мг/м3. Перерывы в аэрации приводят к фильтрованию жидкости через пористые аэраторы и забиванию их частицами активного ила. Среднепузырчатые аэраторы — перфорированные трубы (d = 6 + 10 мм) — менее эффективны, но и меньше засоряются.

Для предотвращения осаждения активного ила в аэротенке минимальные донные скорости воды должны быть в пределах 15—30 см/с.

Условия эффективной работы пневматических аэраторов

Эффективность работы пневматических аэраторов зависит от состава сточных вод, характера процесса очистки, а также от качества их строительства и уровня эксплуатации. Среди факторов, которые влияют на работу пневматических аэраторов и могут быть учтены ещё на стадии проектирования, в первую очередь следует отметить расположение аэраторов в плане, глубину их погружения и удельные нагрузки по воздуху (интенсивность аэрации). Расположение аэраторов в плане. Ширина и форма аэрационной полосы в аэротенке влияют на формирование гидродинамической структуры потока и в значительной степени определяют эффективность процесса массопередачи [12]. На рис. 8 представлены различные варианты расположения аэраторов.

Рис. 8. Различные варианты расположения пневматических аэраторов в аэротенках: а – ж – продольное; з – поперечное; и – диагональное; к – н – поперечно-продольное; о – продольно-диагональное; п – сплошное.

Механическая и пневмомеханическая системы аэрации. При механической системе аэрации перемешивание иловой смеси и воздуха осуществляется механическими устройствами, например вращающимися мешалками, щетками, турбинками и т.п.

Механические аэраторы подразделяются на аэраторы малого и глубокого погружения. В первом случае кислород вовлекается в поверхностную зону жидкости, а затем перемешивается со всем объемом воды за счет энергии аэратора, во втором — обеспечивается активное насыщение кислородом придонных слоев сточной воды, которые интенсивно перемешиваются со всем объемом воды.

По конструктивным особенностям механические аэраторы подразделяются на аэраторы с горизонтальной и вертикальной осью вращения. Глубинные аэраторы с принудительной подачей воздуха называются пневмомеханическими.

Струйные аэраторы. Принцип действия струйных или гидравлических аэраторов заключается в использовании энергии движущейся жидкости для создания развитой поверхности газожидкостного контакта.

Возможны два различных метода использования кинетической энергии струи рабочей жидкости: аэрация свободнопадающей струёй и напорное истечение через насадки (сопла), перемещённые в камеру эжекции.

Аэрация сточных вод в сооружениях биологической очистки (аэротенках, биотенках, затопленных аэрофильтрах) требует больших затрат электроэнергии, составляющих до 50% общих эксплуатационных расходов. Значительное снижение этих затрат дают современные системы мелкопузырчатой аэрации, отличающейся большой эффективностью массопередачи кислорода из аэрирующего воздуха в воду. К таким системам относится аэрационное оборудование фирмы "Креал", эффективность которого втрое выше аэраторов из перфорированных труб.

Аэраторы изготовляются из химически стойких полимерных материалов по запатентованной технологии. Их выпуск освоен в 1994 году. К настоящему времени 200.000 аэраторов эксплуатируются на десятках очистных сооружениях, обеспечивая эффективную очистку сточных вод при минимальных затратах электроэнергии.

Рис. 9. Аэрирующий модуль.

Аэрационное оборудование представляет собой аэрирующие модули, состоящие из труб ПНД (d=110-160 мм), на которых через пластмассовые тройники попарно крепятся аэраторы. Ширина модуля - 1,1 м; шаг между аэраторами - 0,2-1,4 м. Модули размещаются в несколько рядов с интервалом до 1,1 м, образуя широкую аэрируемою полосу, отвечающую ширине аэрируемого сооружения, что позволяет поддерживать активный ил во взвешенном состоянии даже при низкой интенсивности аэрации (2 м3/м2 час). Изменение шага между аэраторами позволяет изменять интенсивность аэрации в широком диапазоне, обеспечивая оптимальный кислородный режим.

Наиболее перспективным направлением в совершенствовании аэрационных систем является создание мембранных элементов, которые практически не подвержены биообрастанию и в процессе эксплуатации ведет к значительной экономии электроэнергии [5].

Одним из примеров таких аэраторов являются мембранные элементы ПОЛИАТР, на основе гибкой пластичной мембраны собственной разработки. Эта мембрана с успехом выдерживала многолетние нагрузки в составе системы аэрации аэротенков и с успехом переносила периодические отключения подачи воздуха. Технологические паузы аэрации не уменьшали срок службы аэратора, а наоборот, помогали избавляться от внешних биообрастаний. Это свойство с успехом стали использовать в больших и малых очистных установках на базе SBR – аэротенков (sequencing batch reactor – аэробные реакторы с циклично прерываемой активностью), где подача воздуха в аэраторы прекращается и возобновляется в короткие промежутки времени. Применение данной технологии позволило разработать очень эффективные системы биологической очистки.

Элемент представляет собой пластмассовую трубную арматуру с рукавным пластичным плёночным полимерным материалом. По всей площади полимерной плёнки нанесены микроскопические прорези. При подаче давления, плёнка расправляется, стряхивая с себя бионаросты, прорези начинают приоткрываться, выпуская в толщу воды миллионы крошечных пузырьков воздуха. При отключении подачи воздуха, все прорези закрываются, плёнка сморщивается, доступа воды внутрь аэратора не происходит.

Конструкция и принцип действия пластинчатых аэраторов AEROSTRIP

Важнейшей частью аэратора является натянутая на металлическое основание перфорированная полиуретановая пленка. Без подачи воздуха пленка плотно прижата к основанию, поры при этом закрыты. При подаче воздуха мембрана искривляется и расширяется (т.к. поры открыты только во время подачи воздуха, возможные отложения удаляются регулярным отключением подачи воздуха, при котором поверхность мембраны уменьшается и внешний слой отделяется). Под давлением воздуха открывается сначала часть пор, и с растущим давлением количество открытых пор увеличивается. Наблюдается возникновение мелких воздушных пузырей, которые медленно поднимаются осциллирующим движением. Так как турбулентность в воде не возникает, эти пузыри пребывают в аэротенке чрезвычайно долго.

Аэрационные системы FORTEX

Экономичное и, в то же время, достаточное обеспечение кислородом протекающих в активационных станциях очистки сточных вод биологических и других процессов требует точных знаний методов определения размеров аэрационных систем, оптимального распределения аэрационных элементов в аэротенках и подбора оборудования, а также систем управления при постоянно изменяющихся условиях эксплуатации аэротенка.

Аэрационные элементы FORTEX предназначены для перемешивания и аэрации вод в активационных и деаэрационных бассейнах станций очистки сточных вод или аэрации других жидкостей, для аэрации оборудования для разведения рыбы, прудов и водоемов, а также для пневматической флотации.

Мелкопузырчатые аэраторы ФОРТЭКС снабжены резиновой мембраной, которая изготовлена из ЕПДМ - каучука (этилен - пропилен - димер). При определенном давлении воздуха мембрана выпучивается таким образом, что в ней раскрываются отверстия, и начинает проходить воздух в форме мелких пузырьков. Над входным отверстием воздуха мембрана не имеет перфорации и служит в качестве обратного клапана для перекрытия впускного отверстия при прекращении подачи воздуха, чем препятствует проникновению воды в воздуховод. Контрольный клапан впуска воздуха обеспечивает одинаковое сопротивление и распределение воздуха по элементам также в случае длинных воздухораспределителей, препятствует местному падению давления и поддерживает систему в работоспособном состоянии даже в случае механического повреждения. Для закрепления элементов на магистральной аэрационной линии применяются разъемные крепления. Преимуществом элементов являются высокие окислительная мощность и использование кислорода, экономичность, низкие потери давления, простая конструкция элемента, возможность простой и быстрой замены мембраны или целого элемента, высокая устойчивость к засорению.

Средне пузырчатые элементы АМЕ - Р, АМЕ - S предназначены для перемешивания и аэрации вод в деаэрационных бассейнах станций очистки сточных вод, в резервуарах аэробной стабилизации ила, селекторах, песколовках или для аэрации других жидкостей, для аэрации оборудования для разведения рыбы, прудов и водоемов.

Мелкопузырчатые аэрационные элементы ФОРТЭКС производятся трех основных типов:

· Дисковый (АМЕ - 260)

· Пластинчатый (АМЕ -D)

· Трубчатый (АМЕ - Т 750 и АМЕ - Т 370)

Рис. 10. Аэрационные элементы Фортекс

Таблица 2. Технические параметры аэраторов Фортекс

| Тип АМЕ | 260 | D | Т 750 | Т 370 | 260-S | Р | |

| Вес | 0,8 | 1,9 | 1,3 | 0,9 | 0,8 | 0,05 | кг |

| Потеря давления | 1,8-3,7 | 2,4 -4,5 | 4,0 -5,6 | 4,0-5,6 | 1,0-2,0 | 1,2-4,0 | kПа |

| Расход воздуха на элемент | 1,0-6,0 | 3,0 -18,0 | 2,0-9,0 | 1,0-5,0 | 4,0-8,0 | 2,0-15,0 |

м3/ч |

| Рекоменд. расход воздуха | 3,5-4,0 | 7,0-10,0 | 5,0-6,0 | 2,5-3,5 | 5,0-7,0 | 4,0-10,0 |

м3/ч |

| Использование кислорода Еа | 3,8-8,0 | 4,0-7,0 | 3,5-8,0 | 3,5-8,0 | 2,5-4,5 | 1,7-2,2 | %/м |

| Плотность элементов Ds | 0,5-4,5 | 0,2-5,0 | 0,5-4,5 | 0,8-7,0 | 0,5-4,5 | 0,5-4,5 |

шт/м2 |

АМЕ – Т 750, АМЕ – Т 370. Мелкопузырчатый трубчатый аэрационный элемент состоит из резиновой перфорированной мембраны, прикрепленной к несущей трубке диаметром 63 мм. На обоих концах мембрана закреплена зажимными лентами. Трубчатый элемент снабжен отверстием подвода воздуха и у него существенно упрощен способ крепления к аэрационной линии. Трубчатые аэрационные элементы применяются в случаях высокой и экстремальной плотности размещения аэрационных элементов, при специфических формах отстойников и на съемных (извлекаемых) аэрационных решетках. Для специального применения возможно изготовление этого типа аэраторов из нержавеющей стали, чтобы элемент не содержал пластиковых частей.

На основе обзора литературы можно выделить следующие цели дипломной работы:

Ø Разработать технологическую схему очистки сточных вод нефтеперерабатывающего предприятия;

Ø Рассчитать основной аппарат – аэротенк-вытеснитель, способный обеспечить необходимую степень очистки сточных вод нефтеперерабатывающего завода с проектной производительностью 60 тыс. м3/сутки;

Ø Совершенствование системы аэрации сточных вод в аэротенке I ступени очистных сооружений ООО "ЛУКОЙЛ-Пермнефтеоргсинтез", путём замены старых фильтросных труб на новые мембранные мелкопузырчатые аэраторы.

Для достижения поставленных целей необходимо было решить следующие задачи:

Ø Тщательно изучить теоретические основы технологии биохимической очистки сточных вод нефтеперерабатывающих предприятий;

Ø Проанализировать имеющуюся технологическую схему очистки сточных вод на предприятии ООО "ЛУКОЙЛ-Пермнефтеоргсинтез";

Ø Выбрать один из путей повышения эффективности очистки сточных вод в аэротенке;

Ø Показать технологическую и технико-экономическую целесообразность замены существующей системы аэрации;

Ø Разработать мероприятия по обеспечению безопасности работы на биологических очистных сооружениях нефтеперерабатывающего завода.

2. Разработка технологической схемы очистки

2.1 Описание технологической схемы

Технологическая схема очистки сточных вод с промышленной площадки ООО "ЛУКОЙЛ-Пермнефтеоргсинтез" осуществляется на локальных очистных сооружниях и включает следующие стадии [18]:

• механическую очистку стоков от нерастворённых грубодисперсных минеральных примесей и нефтепродуктов;

• физико-химическую очистку стоков от мелкодисперсных минеральных примесей, эмульгированных нефтепродуктов;

• очистку стоков от тонкодисперсных нефтепродуктов, растворимых органических веществ биохимическим окислением с помощью микроорганизмов активного ила;

• возврат очищенных сточных вод на повторное использование в систему производственного водоснабжения и для подпитки оборотных систем водоснабжения;

• складирование нефтесодержащих отходов с последующей переработкой на установке КХД;

• механическое обезвоживание избыточного активного ила;

• отведение очищенных сточных вод в систему канализации.

Механическая очистка

Механическая очистка предназначена для предварительной очистки сточных вод от грубодисперсных минеральных примесей и нефтепродуктов, откачку сточной жидкости на последующую очистку, сбора уловленного обводнённого нефтепродукта на нефтеловушках с последующей разделкой в разделочных резервуарах.

Сточные воды II системы поступают самотеком по двум вводам на механическую очистку и проходят через решётки, где из потока извлекают крупные плавающие примеси бумага, ветошь, этикетки, пленка).

Далее сточные воды следуют через песколовки, которые применяют для задерживания из сточных вод грубых минеральных загрязнений.

Рис. 11. Песколовка с круговым движением рабочего потока

Песколовка с круговым движением рабочего потока (рис 11) представляет собой круглый резервуар 1 с коническим днищем 3. внутри резервуара расположен цилиндр с усечённым конусом 2, которые с корпусом песколовки образуют кольцевой лоток 5, имеющий в нижней части щелевое отверстие 6 для отвода осадка.